淺談型鋼混凝土結構中的鋼筋施工

何承東

1 概述

型鋼混凝土結構又稱鋼骨混凝土結構或勁性混凝土結構,是混凝土內配置型鋼(軋制或焊接成型)和鋼筋的組合結構。型鋼混凝土結構能夠較好的發揮型鋼和混凝土兩種材料的優點,彌補各自的不足;型鋼混凝土在鋼筋混凝土中內插型鋼,與傳統混凝土結構相比,具有結構承載力大,抗震性能好,作為一種新興的、有較大發展前途的結構形式,近幾年在高層和超高層建筑中獲得了較廣泛的應用。它的結構體系、配筋形式、結構的構造、連接點、施工要求等與普通混凝土結構不同,有它自己的特點,尤其是在鋼筋施工方面,由于存在型鋼,存在穿筋難的特點,如何解決穿筋施工是型鋼混凝土結構的一個重點和難點。因此掌握和積累型鋼混凝土結構施工技術具有重要意義。

某工程位于上海市四川北路,為一高檔寫字樓項目,其主樓結構高度為 201.7m,采取鋼—混凝土結構,屬型鋼混凝土組合結構,核芯筒、柱豎向結構內插型鋼,梁為純鋼梁。在一層樓板設置了型鋼梁,型鋼、柱下插一層至地下一層。

2 鋼筋穿型鋼技術

2.1 柱梁受力縱筋

2.1.1 在鋼結構上預留鋼筋穿孔

1)由于型鋼混凝土結構中存在內插型鋼,鋼筋與型鋼兩者矛盾,為解決此矛盾,方法之一是在型鋼中預留鋼筋穿孔。梁柱之縱筋,柱箍筋均可以在內插型鋼之鋼結構中留設穿筋孔。型鋼柱在加工前,需對其進行細化,解決運輸、安裝與鋼筋連接,模板加固問題。在此階段需結合鋼筋翻樣在鋼結構中預留鋼筋穿孔。在梁柱節點核心區域鋼筋密,繪制大樣圖,從而確定每根鋼筋的走向,相對位置,接頭位置,并依據編號配料,較好的完成梁柱鋼筋節點施工。

2)留設鋼筋穿筋孔的要點:梁縱筋與柱型鋼相碰時,可在型鋼柱之鋼柱腹板上留設鋼筋孔。在進行梁柱筋的穿孔設計時,應遵循現行規范、規程規定。按JGJ 138-2001型鋼混凝土組合結構技術規程第 9.1.4:鋼筋穿孔應盡量避免在型鋼的翼緣上穿孔。在型鋼上穿孔應兼顧型鋼截面損失與便于施工兩個方面。在柱內型鋼腹板上預留鋼筋貫穿孔時,型鋼腹板截面損失宜小于腹板面積的 25%。當梁鋼筋較多時,型鋼截面損失超過 25%時,應采取局部加厚的方法(見圖1)。在實際操作中,依據上述規定,留設穿筋孔孔洞大小以比鋼筋直徑大6mm~12mm為宜。

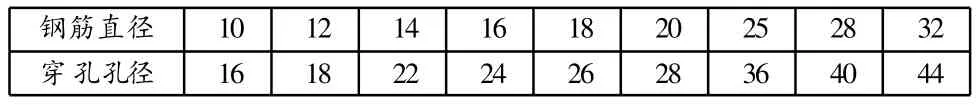

本工程鋼筋穿孔的孔徑我們結合設計要求確定如表 1所示。

表1 鋼筋穿孔的孔徑

依JGJ 138-2001型鋼混凝土組合結構技術規程第5.4.2:梁中縱向鋼筋之凈距不宜小于 30mm和 1.5倍鋼筋直徑,因此梁縱筋穿越柱型鋼時,孔與孔間的凈距離應大于30mm和1.5倍鋼筋直徑,同時應避開柱內水平加勁板,距離加勁板一般不小于 15mm。

柱縱向鋼筋若需穿越型鋼時,也遵循上述要求即可。

型鋼上的鋼筋穿孔應在工廠采用相應的機床或專用設備鉆孔如搖臂鉆進行鉆孔,嚴禁現場用氧氣切割開孔。鋼筋穿孔應在構件組裝前完成。

2.1.2 采用機械錨固

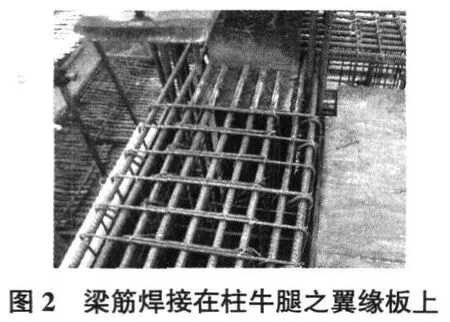

依JGJ 138-2001型鋼混凝土組合結構技術規程第9.1.4:梁柱連接可在柱型鋼上設置工字鋼牛腿,梁縱向鋼筋中一部分可與鋼牛腿焊接或搭接,其長度應滿足鋼筋內力傳遞要求。

依據上述規定,當在混凝土梁與型鋼柱連接時,將梁縱筋與型鋼之工字鋼牛腿進行焊接以解決穿筋難問題,梁縱筋與柱內工字鋼牛腿連接一般與牛腿的翼緣板相焊接,上皮鋼筋在上翼緣板上面焊接,下皮鋼筋于下翼緣板上面焊接,焊接長度不小于 10倍鋼筋直徑(見圖 2)。在實際施工中我們還利用機械錨固原理,在柱腹板留設鋼筋接駁器,鋼筋接駁器在工廠進行焊接固定(在鋼結構深化設計圖中注明)。鋼筋進行現場綁扎時,鋼筋與鋼筋接駁器進行相連,也是解決穿筋難的施工方法。

2.2 次梁縱筋、構造筋穿筋處理

依JGJ 138-2001型鋼混凝土組合結構技術規程第9.3.2:鋼筋混凝土次梁—型鋼混凝土主梁連接,其次梁中的鋼筋應穿過或繞過型鋼混凝土梁的型鋼。因此在工程實際中,我們是按下述原則處理的,當混凝土次梁與型鋼混凝土主梁相連時,次梁的上部鋼筋一般繞過型鋼,下部鋼筋錨入主梁內。梁、柱的構造鋼筋不穿型鋼,遇型鋼時彎折錨入柱、梁內。如此處理后,可以滿足次梁中的鋼筋錨固和力的傳遞要求,同時也有利于鋼筋施工。

2.3 箍筋

非節點區域的梁柱箍筋不穿過型鋼,同一般混凝土結構施工相同。

在梁柱節點區,依JGJ 138-2001型鋼混凝土組合結構技術規程第 4.3.1~2之條文說明:在型鋼混凝土結構中梁柱節點的箍筋的作用尤其突出,除了增強截面抗剪承載力,還可增強塑性鉸區變形能力,是確保結構抗震作用的重要構造。因此規程對箍筋的彎鉤,間距等都提出了要求,且要求是封閉箍筋。但由于在梁柱節點區域存在型鋼,柱箍筋必然存在穿越型鋼問題,成為型鋼混凝土結構的施工難點。

在工程實際中我們結合設計和施工實踐總結出了如下箍筋與型鋼混凝土結構之型鋼矛盾時的解決方法:

1)對于柱箍筋一般采取鋼梁腹板上留設穿筋孔方法居多,有關要求同柱梁縱筋在鋼構上留設孔洞要求。孔與孔間的中心距離,柱箍筋按照箍筋設計要求,一般為 100mm。柱箍筋孔距鋼梁上下翼緣的距離一般為 125mm,與翼緣最近距離控制在翼緣板厚與翼緣腹板焊縫高度之和。2)核芯筒暗柱箍筋:某工程主樓有核芯筒,其箍筋遇核芯筒混凝土剪力墻型鋼時,箍筋不穿型鋼,我們在型鋼梁上設置了豎向加勁板,箍筋與加勁板相焊長度雙面焊5d。3)調整柱箍筋形式。經征得設計同意,可以修改梁柱節點鋼梁高度范圍內箍筋形式,將多肢復合箍筋修改為外圍單肢箍筋加八字拉鉤的形式,減少箍筋穿孔。4)在梁柱節點區,閉口箍筋采用焊接閉口箍筋。由于整根箍筋無法穿過,施工時盡量采用焊接封閉箍。先開口穿越型鋼,然后采用焊接的方法形成閉口箍筋。焊接時按單面焊 10d雙面焊 5d長度進行控制。5)對于梁箍筋由于一般不穿越型鋼,故其施工方法與一般混凝土施工的梁箍筋類似。但由于梁內有型鋼,在施工時,先將箍筋撐開,繞過型鋼,再回復箍筋封閉形態。考慮到要將箍筋撐開,因此梁箍筋一般推薦用一級鋼筋或二級鋼筋,且直徑小于14mm為宜。

2.4 調整梁截面

有時在鋼構上留設穿筋孔或加勁板不能完全解決鋼筋施工問題,則要考慮調整梁截面,使鋼筋避開型鋼,且繞過型鋼。

適當增加混凝土梁截面或變化梁截面。按型鋼受力和型鋼保護層要求,在型鋼與混凝土梁截面邊緣有一層混凝土保護層。一般此保護層在 120mm~150mm,梁的鋼筋須布設在此范圍內。當梁的鋼筋較多時,而鋼筋穿孔又受到限制時,我們采取適當擴大梁截面處理的方法。可采取局部加寬、加高,形成腋。或者將整個梁加寬、加高。

3 鋼筋綁扎施工

鋼筋施工時,應嚴格按照在鋼筋翻樣時的鋼筋編號和順序進行鋼筋的綁扎。對易堵住型鋼穿筋孔的鋼筋及時采取機械手段使鋼筋偏離原有位置,以便鋼筋穿越。

一般按如下順序施工:

在鋼結構完成并進行驗收后,進入鋼筋綁扎工序,一般遵從如下工序:柱縱筋綁扎→綁扎柱箍筋(非梁柱節點區域箍筋)→(完成柱混凝土模板和混凝土)→梁縱筋穿筋施工→柱箍筋(梁柱節點區域)綁扎施工→梁箍筋綁扎→樓板(屋面板)鋼筋綁扎→驗收澆搗混凝土(說明:完成柱箍筋綁扎后,是否先完成柱混凝土模板和混凝土視情況而定)。

為更有利于鋼筋綁扎施工,在施工圖審圖階段,應詳細審查圖紙,對影響鋼筋施工的鋼筋進行合理調整,可以與設計協商增大梁柱主筋直徑,以達到增大鋼筋根數,擴大鋼筋的空間,從而增大操作空間,有利于鋼筋施工。完成綁扎后的柱筋見圖 3。

如型鋼腹板上的開孔大小和位置因施工安裝原因已不適用時,應征得設計同意后,采取在現場用電鉆補孔或用絞刀擴孔,嚴禁用氣割孔洞。

4 結語

在型鋼混凝土結構中通過在型鋼中留設穿筋孔,或設置鋼筋接駁器、鋼筋焊接加勁板解決鋼筋穿越型鋼問題,在鋼筋綁扎施工中注意施工順序,以達到鋼筋綁扎符合混凝土施工規范要求。

在某工程施工中按上述要求進行了鋼筋施工,達到了施工簡便,未進行現場型鋼開孔,施工質量完全符合設計和施工規范要求,取得了較好的效果。

[1] JGJ 138-2001,型鋼混凝土組合結構技術規程[S].

[2] 倪文靜.鋼筋工程施工中容易忽視的幾個結構構造問題[J].山西建筑,2009,35(35):107-108.