獅子坪水電站引水隧洞特殊洞段處理方案的選擇與應用

王文學

(中國水利水電第五工程局有限公司 一分局,四川成都 610065)

1 概 述

獅子坪水電站位于四川省阿壩藏族、羌族自治州理縣境內岷江右岸一級支流雜谷腦河上,是雜谷腦河梯級水電開發的龍頭水庫電站,水庫總庫容 1.353億 m3,調節庫容 1.189億 m3,具有不完全年調節能力。電站裝機容量為 195 M W,為單一發電工程。主要建筑物包括導流(放空)隧洞、泄洪隧洞、發電引水隧洞、調壓井、壓力管道和地下廠房系統。引水隧洞位于雜谷腦河右岸,全長 18.713 k m,斷面形式為馬蹄型和圓形兩種,主要為Ⅳ類圍巖,有少量Ⅲ類圍巖和Ⅴ類圍巖。

2 塌方情況及成因分析

2.1 塌方情況

隧洞開挖至樁號 13+058處發生塌方,隨后采取了格柵拱架的支護措施。由于在支護過程中洞頂不斷掉塊,施工人員的安全得不到保證,格柵拱架支撐到 13+060時即停止,持續掉塊的狀態延續了近 2個月,塌方一直延伸至 13+066處,13+058~13+060段的格柵拱架也被壓垮。塌方塊體充填了整個斷面并封閉了塌腔,據施工人員粗略測量,自左拱角至右邊墻形成一高度約 10 m的塌腔,為一大型塌方。塌方縱剖面情況見圖 1。

2.2 塌方成因分析

經業主、設代、監理和施工單位四方聯合進行多次現場調查分析后認為隧洞塌方主要是由不良地質因素引起的。該塌方段地層巖性為炭質板巖、炭質千枚巖,巖性軟,層間結合差;巖層總體產狀為 N 80°E/S W∠45°,洞軸線沿水流的方向為143°,巖層傾下游,偏內側;該段發育一順層面的擠壓性斷層破碎帶,主錯帶寬約 4 m,破碎帶物質為碎裂巖、糜梭角礫、石英團塊等,大部分呈碎塊狀,巖體穩定性很差,判定圍巖類別為Ⅴ類。

圖 1 塌方縱剖面示意圖

3 塌方處理方案及措施

3.1 塌方段處理方案一:大管棚法施工

3.1.1 支護型式

臨時支護采用“管棚 +鋼拱架 +系統錨桿 +鋼纖維噴射混凝土支護”的方法。支護工藝流程:管棚施工——鋼拱架架立——系統錨桿——20㎝厚鋼纖維噴射混凝土。

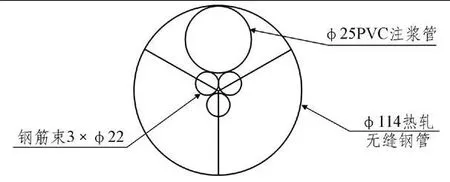

管棚參數:管棚布置在拱部 180°范圍內,管棚間距為 0.4 m,布置 37根,管棚與洞壁夾角控制在 5°~8°,每根管棚長 15 m,均采用 φ 114 ×6熱軋無縫鋼管,每根管棚由三節組成,每節長 5 m,中間用 150 m m絲扣連接。鋼管內放置等長度的 3×φ 22鋼筋束做加強筋,鋼筋束側布置一根 φ 25 P V C注漿管,鋼筋束布置情況見圖 2。管內的加強筋接頭采用對焊焊接,在管壁上鉆孔,直徑 20 m m,梅花形布置,孔與孔間距為 200 m m。

圖 2 鋼筋束布置圖

灌漿參數:采用加水玻璃的水泥漿液灌注,注漿初壓力為 0.5~1 M P a,終壓力力為 2~2.5 M P a,注漿半徑不小于 1 m。注漿結束后用 M 10水泥砂漿充填管口及管周圍的空隙。

鋼拱架的主要參數:鋼拱架采用 I 20工宇鋼制作,間距 0.5 m。每榀鋼架底角各設 φ 22、L=3 m的錨桿。相鄰鋼架用 φ 22鋼筋焊接,間距 1 m,每圈 20根。每榀格柵鋼架分 4個單元,單元間用鋼板綁焊連接,鋼板規格為 A 3、δ=10 m m。

系統錨桿:采用 φ 25鋼筋,L=4 m錨桿,間排距 1.5 m×1.5 m,梅花型布置。

鋼纖維噴射 C 20混凝土厚 20 c m。

管棚端部應與格柵鋼架焊接,使鋼架與管棚共同形成棚架支護體系。止漿墻采用鋼纖維噴混凝土,混凝土厚 20 c m。

3.1.2 管棚施工工藝

(1)管棚施工順序。

首先對塌方部位的掌子面采用 C 20混凝土全斷面噴護封閉,厚度為 10 c m,然后架設工作平臺,測量放樣確定管棚的位置,架設鉆機。鉆孔施工采用高壓風清管,置入加強鋼筋及灌漿管、注漿,清拆工作面轉入開挖及支護施工程序。

(2)施工程序說明。

封閉整個工作面的目的是使整個掌子面形成一個封閉狀態,確保灌漿部位的密實度,防止灌漿時漿液竄漿至掌子面外而達不到預期的目的。由于該段垮塌松散體夾雜有大小不均的各類巖石,且巖石的可鉆性在 5~6之間,因此,直接鉆孔后再放至管棚這種施工工藝無法實施,故采用 φ 110偏心錘跟進管邊鉆孔、邊放置管棚的施工工藝予以完成,管棚鉆孔達到設計深度后退出,將管內碎石、粉塵用高壓風消除,然后置入加強鋼筋及灌漿管于鋼管中,最后用止漿閥封孔灌漿,使管柵圓周50 c m范圍內達到固結。

3.2 塌方處理方案二:超前小導管法施工

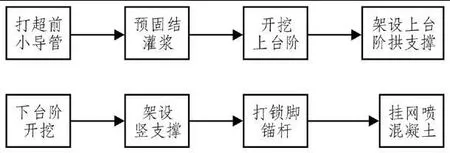

3.2.1 施工程序(圖 3)

圖 3 施工程序圖

3.2.2 施工方法

(1)打超前小導管,結合超前錨桿進行預固結灌漿。

采用超前小導管邊鉆、邊灌漿的施工方法,超前小導管選用 φ 48有孔鋼管,長度 L=4 m、6 m,環向間距為 30 c m,外仰角為 5°~8°,搭接長度不小于 1.5 m。加強鋼筋規格為 φ 25鋼筋,長度L=4 m、6 m。

(2)人工開挖上臺階并架設上臺階拱支撐。

采用人工鑿挖法開挖,上臺階預留土心以便施工,循環進尺控制在 1 m之內 ,拱支撐采用 I 20工字鋼制作,拱支撐的中心間距為 0.5 m;工字鋼架設時要將兩榀拱支撐焊縫焊好,并用 2 c m厚的連接板加強連接;拱支撐安裝到位后及時焊接φ 25、環向間距為 50 c m的連接筋。

(3)下臺階開挖、擺設豎立撐。

仍然采用人工鑿挖法開挖,遇到大孤石時放小炮,每循環進尺不超過 1 m。拱支撐采用I 20工字鋼制作,工字鋼間距與上臺階頂拱的工宇鋼間距一致,焊接牢固;豎支撐安裝連接后,仍采用φ 25鋼筋將其連接成一個整體。

(4)打鎖腳錨桿、掛網、噴混凝土。

普通徑向鎖腳錨桿在一定程度上起固定拱腳的作用,選用 φ 25鋼筋,長度一般控制在 3 m以內,將露出部分的長度控制在 20~30 c m,并將露出部分與型鋼的拱腳焊接牢固。網片采用 φ 6.5鋼筋制作,間距@20 c m×20 c m,鋼筋網應鋪設在縱向連接筋與巖面之間,與圍巖的間隙不大于 5 c m,同時將鋼筋網通過焊接與型鋼連接為整體。混凝土噴護厚度為 20 c m,噴射混凝土面必須保證平整,最好將整個第一次支護的受力骨架覆蓋,使第一次支護形成一個受力整體。

4 塌方處理方案的比較及選擇

施工造價比較:如果采用大管棚法施工,每進尺一延米造價約 3萬元;采用超前小導管法施工,每進尺一延米造價約 1.5~2萬元。

從施工難度考慮,采用大管棚法施工需要大型設備。因鉆機工作平臺為洞渣填筑,其頂部滲水較嚴重,鉆機在斜坡上就位困難,鉆孔方向不易控制,洞渣在鉆機振動力作用下產生下沉現象,加之塌方體內巖性軟硬不一,體內被埋的格柵鋼架對鉆進影響較大。致使鉆頭和套管經常被卡,施工難度較大;采用超前小導管法施工不需要大型設備,可以及時組織材料、人員進行施工,基本不存在造孔難、鉆孔方向不易控制的問題。

通過上述比較得知,超前小導管法的優點顯而易見。具體實施過程中,用淺孔、小炮分區進行,導洞高度約為 3.5~4 m,頂部采用超前錨桿、注漿小導管或灌漿固結支護,型鋼支撐跟進支護,待導洞通過塌方段后再進行下部開挖,并將該部分型鋼與上半部分焊接牢固。

5 施工效果的分析與評價

由于該工程塌方段工程地質條件差、成洞困難,采用超前小導管法施工,鋼拱架與噴錨網噴構成了縱、橫向整體的支護體系,阻止和限制了圍巖變形,被加固的圍巖與支護共同受力,從而進一步提高了“圍巖——支護體系”的承載能力。施工過程中未發現工宇鋼支撐發生變形,進展較為順利,共計 31 d即完成了整個塌方段的處理,至目前為止未見任何異常情況,效果較為理想。