牙輪鉆在灰巖地區鉆孔中的應用與工效分析

肖光軍,周發海

(中國水利水電第八工程局 基礎分局,湖南 長沙 410017)

1 概 況

1.1 牙輪鉆頭鉆進的特點及應用

1.1.1 特 點

牙輪鉆頭因其結構的特殊性,與傳統取芯鉆進方法相比,有下列特點:

(1)牙輪在孔底繞鉆孔軸線和繞牙輪軸滾動時,對巖石起壓入壓碎、剪切作用的同時,具有一定頻率的沖擊。

(2)牙輪鉆頭靠滾動和滑動軸承支撐在軸頸上,回轉時轉矩小,消耗的功率也小。

(3)軸心載荷均勻分布在碎巖牙輪上,在牙齒與巖石不大的接觸面積上比壓,提高了碎巖效果。

(4)牙輪鉆在滾動時,在牙齒與巖石的接觸中傳遞載荷為瞬時的,因此接觸時間短,產生的熱量少,減少了牙齒的磨損,延長了牙齒的壽命;同時瞬時接觸造成的動載,亦強化了碎石,大大降低了成本,提高了工作效率。

1.1.2 牙輪鉆頭的碎石原理

在一定的壓力和回轉力作用下,鉆頭上的牙輪既公轉又自轉,產生了滾動、滑動、沖擊振動的復合碎巖作用,這種復合作用,可分為沖擊、壓碎和切削剪切作用。

(1)沖擊、壓碎作用。鉆進時,加在鉆頭上的軸心載荷(靜載),使牙齒壓碎巖石,這就是壓碎作用。鋼齒鉆頭的壓入壓碎是尖楔工具對巖石的壓入壓碎過程;而鑲硬質合金的球齒鉆頭,則是球形工具壓入壓碎巖石的過程。

同時,鉆頭旋轉時,牙輪的縱向振動產生沖擊載荷(動載),使牙齒沖擊破碎巖石,稱為沖擊破碎。

實際工作中,鉆頭工作時,產生的沖擊載荷有利于破碎巖石,但也會使鉆頭軸承過早地磨損,使輪齒特別是硬質合金齒崩碎。故鉆進硬巖層時,要裝減振器,降低沖擊力的影響。

(2)剪切破碎作用。牙輪齒對巖石的剪切破碎作用,是由于牙齒相對孔底巖石的滑動而產生的。產生滑動的主要因素是由于牙齒布置時的超頂、移軸和復錐而產生的。

1.1.3 應 用

由于以上特點,牙輪鉆進可用于不同巖層的鉆進,從軟巖到非常堅硬的巖石(例如泥巖、軟頁巖、花崗巖、石英巖等)。目前牙輪鉆可用于水電站、礦床勘探、石油和天然氣及其他工程的鉆孔。

2 研發過程

2.1 課題的提出

2005年在索風營電站施工過程中,采用金剛石鉆頭以及合金鉆孔,由于帷幕灌漿孔較深,達 110m,施工進度較慢、鉆頭消耗大。在此種情況下,施工單位積極與長沙某鉆頭廠家聯系,按照我們的要求生產一種工效快、使用壽命長的新型鉆頭,并在索風營工地初步應用。

2.2 牙輪鉆在構皮灘工程中的生產性實驗

2.2.1 施工概述

為進一步探求牙輪鉆頭在工程各巖層中的工效情況以及論證其經濟性、優選合理的施工工藝,現以EL465廊道石灰巖鉆進為例,進行牙輪鉆的應用及總結分析。本試驗區為灰巖地區,巖石破碎,巖溶及斷層破碎帶較為發育。

根據鉆進直徑和被鉆巖石的特性,選擇 φ56mm的鉆頭鉆孔,廊道帷幕實行雙排布置,孔深為 70.5~145m,鉆孔角度均為鉛直孔。由于施工期限緊,任務重,采用金剛石和合金鉆頭進行鉆進,起上下鉆很費時費勁,使造孔效率大大降低。為提高施工鉆孔進度,結合實際情況,認真分析巖石和鉆頭的材質,最后決定采用牙輪鉆頭進行生產性試驗。

2.2.2 試驗施工準備

(1)施工使用 XY-2PC地質鉆機 1臺,φ40mm水管供水。

(2)供電設施加其他輔助設備共約 60kW,采用3×25+1×16銅芯電纜,自總開關柜接至試驗施工部位。

(3)施工人員共 4個,包括 3個操作手,1個管理員。

(4)廢水沿廊道水溝排至污水處理池,廢渣由工人排至制定地點。

2.2.3 試驗鉆孔方法

(1)準備好牙輪鉆頭 1個、鉆桿、鉆具、管鉗等一切所需材料。

(2)鉆孔段長 :1、2、3段為 2.0m、3.0m、5.0m,第 3段以下均為 5.0m。

(3)孔徑不小于 φ56mm,開孔孔位嚴格按照設計孔位布置圖要求施工,開孔孔位偏差不大于10cm,孔向為垂直孔,孔底偏差不大于 1/40孔深。

(4)鉆孔方法為全斷面鉆進。

(5)嚴格作好鉆孔記錄 ,包括鉆孔時間、鉆孔進尺、鉆孔情況、鉆孔返水情況、鉆孔壓力、巖石情況等。

2.2.4 鉆進過程中的洗孔

采用牙輪鉆進行全斷面鉆進,由于滾輪對巖石的破碎作用,勢必產生大量的巖粉,進而堵塞裂隙,影響后續灌漿效果,因此在鉆進的同時,從中空的鉆桿中采用大流量清水給進洗孔,既可冷卻鉆頭,也可攜帶出大量的巖粉,避免巖粉堵塞灌漿通道。對于帷幕灌漿的深孔,沖洗水壓一般不小于 1.0MPa。為保證鉆進時的沖洗壓力,深孔帷幕在鉆進時采用一臺 BW 250/50型泥漿泵供水,可保證巖粉被及時沖洗出來,節約了后續工作中洗孔時間,從而提高了整體工效。

2.2.5 試驗成果

經過試驗區的實踐證明,牙輪鉆頭在鉆孔過程中,具有很高的實效性,縮短了鉆孔的時間,故在后續帷幕灌漿中普遍推廣使用牙輪鉆進行鉆進。

2.2.5.1 時效性

(1)原先采用的合金和金剛石鉆頭鉆孔 60m以下每米所需時間為 24min,而且必須起鉆倒出巖芯、再下鉆,重復同樣的工作,尤其到了 60~145m鉆孔處,鉆進、起下鉆所需時間不僅增加了 70%,操作人員感覺也很疲憊,需消耗大量的體力;

(2)使用牙輪鉆進,將壓力傳遞到鉆頭上進行沖擊壓碎巖石,然后通過鉆機水管沖洗,將巖粉沖出孔外,無需不停地起下鉆,這樣鉆進所需時間大大減少,僅需 16min,操作手的體力也充沛,保障了施工安全有效進行,施工進度也大大提高。

2.2.5.2 材質性

傳統的鉆頭體是用強度較高的 D35號鋼的無縫鋼管制成;牙輪鉆頭體是用等級更高的 D45號鋼的無縫鋼管制成,從而保證了硬質合金刀具的穩定性和剛性。傳統的鉆頭上鑲了硬質合金;牙輪鉆頭上采用硬質合金和金剛石相結合,硬質合金以碳化鎢粉末為骨架金屬、鈷粉末為粘結劑,用粉末冶金方法制成。它們的區別就在于,牙輪鉆在其表面涂以很薄的一層碳化鎢合金層,可使其壽命提高幾倍。而硬質合金的磨損的強烈程度取決于巖石的研磨性、鉆頭本身的材質、破碎巖石的特點及所采用的鉆進規程(鉆壓、轉速、沖洗液量)等方面。金剛石耐熱性好、抗壓強度高、沖擊韌性好、脆性小、表面圓滑光亮、無蝕坑及松散表層、內部無裂紋;傳統的鉆頭制作精度較粗糙,易磨損,很容易開裂,使用期較短,施工成本較高,一個鉆頭正常情況下最多能鉆 75m左右;牙輪鉆雖在制作工藝精度要求比傳統的嚴,但磨損程度比傳統鉆頭要小,具有高強度、高彈性、高耐溫性、高耐磨性等優點,背錐部位堆焊采用了抗裂、抗沖擊、耐磨的新型復合材料,使用期較長,降低了施工成本,一個鉆頭正常情況下能鉆 200多米。

2.2.5.3 鉆壓性

傳統的鉆頭由于材質上的原因,在石灰巖鉆進中不能承受較大的鉆壓,鉆壓越大磨損程度越大,轉速較低,所以鉆進速度放慢;而牙輪鉆恰恰相反,因材質采用復合型材質,能夠承受較大鉆壓,具有足夠的抗沖擊力硬度和抗剪強度,能夠充分發揮鋒利刃的作用,滿足最高的平均機械鉆速和最大的鉆頭所承受的鉆壓值,提高了施工進度。

2.2.5.4 沖洗液量

送入孔內的沖洗液量,主要是用于清除孔底產生的巖粉和冷卻鉆頭。隨著沖洗液量的增加,對孔低清除巖粉和冷卻鉆頭的能力也增強。孔底的清潔狀態對鉆進影響很大,把孔底破碎后的巖屑及時沖離孔底,為連續破碎巖石新鮮面創造了條件,從而避免重復破碎巖屑和無意地消耗功能,同時孔底清潔也減少了鉆具的磨損和防止孔內事故,在高轉速鉆進時也能及時冷卻金剛石和胎體。傳統的鉆頭鉆進時往往在孔底產生碎巖,壓碎程度不夠,沖洗液無法將其沖離孔底,不僅增加了鉆進時間,而且導致重復破碎巖粉,不能很好地冷卻合金體,造成了鉆頭的使用成本提高;而牙輪鉆在同樣大的沖洗液流量下,能夠將巖石壓碎,沖出孔底接觸新鮮的巖石面,并且沖洗液能起到冷卻作用,加快了鉆進進尺,提高了施工進度。

傳統的金剛石鉆頭一般制造成中空的,鉆孔時需要取芯,頻繁起鉆耗時費力且巖芯管消耗較大,成本也相應增加。根據以往施工經驗數據,采用傳統金剛石鉆頭造孔平均工效一般是 2.4m/h。全斷面合金鉆頭雖然不需要取芯,但只適用于中軟巖層鉆孔,對于地質堅硬巖層,合金磨損嚴重,壓力小,鉆進速度較慢,效率低。

通過以上對比分析表明,在灰巖地區采用牙輪鉆比采用傳統鉆頭更具優越性,因此我分局陸續在光照水電站、沙沱水電站鉆孔施工中予以推廣。

2.3 牙輪鉆在光照和沙沱水電站中的應用

通過在構皮灘電站鉆孔中成功采用牙輪鉆的試驗成果,施工單位在光照水電站、沙沱水電站普遍采用了牙輪鉆進行鉆孔,2006~2008年,在光照水電站共完成帷幕灌漿鉆孔 6萬余米,2008~2009年在沙沱水電站完成固結、帷幕灌漿 2萬 m,預計今年可完成帷幕灌漿 3萬余米。

根據統計,光照水電站帷幕灌漿造孔采用牙輪鉆后,其工效為 4.2m/h,提高率為 75%。沙沱水電站 10號壩段堵漏灌漿孔孔深 30m,采用牙輪鉆實際鉆孔工效為 4.8m/h,提高率為 100%。一般來說隨著鉆孔深度加大,牙輪鉆的工效提高越明顯。

3 成果效益對比分析

新型牙輪鉆在鉆探領域中得到了空前的發展,與傳統鉆頭相比經濟效益更具顯著。新型牙輪鉆鉆頭采用硬質合金與金剛石材料相結合,對地層更具有適應性。通過對構皮灘、光照、沙沱三個項目應用牙輪鉆的成果進行跟蹤,總結出以下成果。

3.1 成本節余原因

牙輪鉆需要增加的成本主要是金剛石鉆頭,單個牙輪鉆消耗后,其滾輪可以再次利用,將滾輪安裝在新的金剛石鉆頭上可以重復利用。單個金剛石鉆頭價格一般為 220~230元,使用壽命一般為 200m,每米消耗 1.1元左右,按每班鉆進 15m計算,消耗16.5元;合金滾輪單價一般在 150元左右,一個滾輪使用壽命一般為 500m,每米消耗 0.3元左右,每班鉆進 15m消耗 4.5元。按鉆進 1500m計算,每天平均鉆進時間取為 6h,單臺金剛石鉆頭鉆進需要7.5個金剛石鉆頭,成本 1650~1725元,耗時 105天。而采用牙輪鉆只增加了 3個滾輪 450元的成本,卻減少了巖芯管消耗,而且只需要 53天即可完成 1500m的鉆孔。

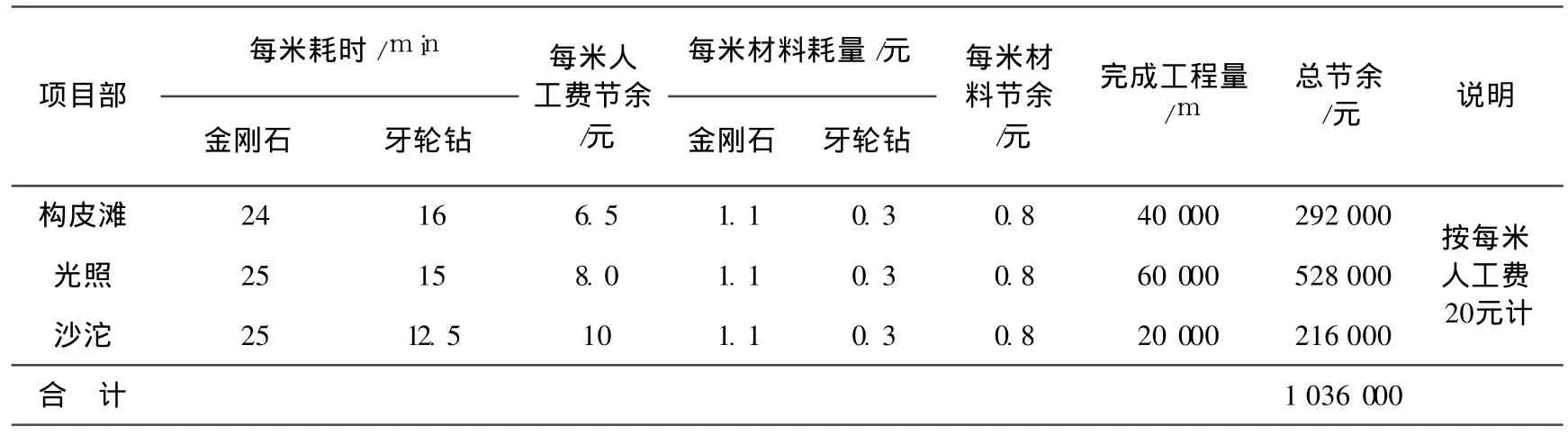

表1 應用牙輪鉆節省人力、材料對比

3.2 成本節余分析

表1為三個項目部的牙輪鉆應用情況。

從現階段三個項目的牙輪鉆應用情況看,累計已節余生產成本 103萬余元。新型牙輪鉆頭采用的是硬質合金與金剛石相結合施工工藝,從硬質合金的成分與生產工藝上可以看出都優越于傳統鉆頭的硬質合金,延長了使用壽命,提高了工作效率,減少了施工成本;人造金剛石則是物美價廉,成本較低,其性能特點不僅能抗擊不同的地層巖石,而且在與硬質合金合金相工作時,使其在鉆探中相輔相成,減少摩擦從而提高使用率,比傳統鉆頭更具經濟價值。

4 結束語

隨著科學技術的日益發展,為了尋找新能源,鉆探工作尤為重要,通過鉆探可取得很好的地質參數,成為最終可靠的評價根據。通過牙輪鉆的開發使用,能適應不同的巖層(軟、中、硬)。通過對牙輪鉆進行的科學實驗證明,其在施工當中起到了很好作用,加快了施工進度,降低了施工成本,與傳統的鉆頭相比,具有一定的優越性。根據牙輪鉆的革新成果,調整牙輪鉆材質,使其不僅僅局限于灰巖地區,而是適用于不同的地質巖層,是后續技術改進的重點。