基于嵌入式技術的零件尺寸檢測系統研究

范敬武,王 見

(重慶大學測試中心,重慶 400044)

0 引 言

傳統的尺寸檢測工作主要依賴簡單的測量儀器來實現,其測量精度容易受人為因素的影響(如經驗、操作方法等),檢測精度難以得到保證。20世紀80年代以來,以單片機為核心的嵌入式系統開始在市面上流行。它能實現數據采集、處理以及顯示等功能,給檢測技術帶來了很大的方便。但是隨著信息化、智能化、網絡化的發展,其體積大、成本高、人機交互界面不夠直觀、信息量小,以及系統的精確度、運算能力、數據傳輸距離、數據存儲容量和實時分析能力的局限性等弱點越來越突出,無法滿足整個社會的發展[1]。于是16位和32位的嵌入式微處理器開始成為嵌入式系統開發的主流,它能很好的解決單片機嵌入式系統存在的很多不足[2]。因此,該項目的系統開發采用基于32位的ARM微處理器、嵌入式WinCE操作系統來實現,以傳感技術和串口通信為基礎,將尺寸檢測技術與質量控制理論相結合來完成數據采集、存儲、分析、處理。

1 系統的總體框圖

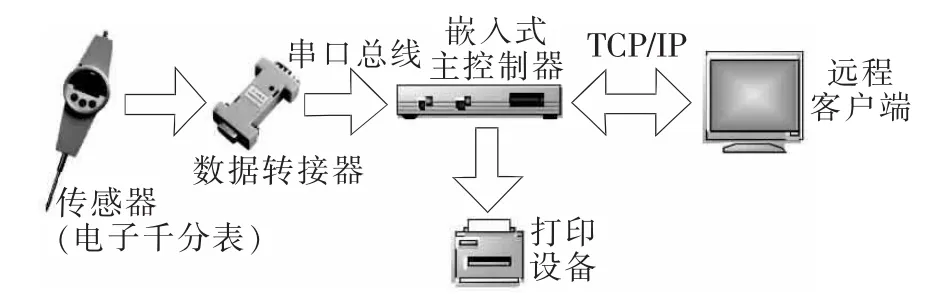

基于嵌入式技術的零件尺寸檢測系統的總體框架圖如圖1所示。它以三星公司生產的S3C2410作為嵌入式主控制器,其上可以直接運行嵌入式WinCE操作系統。系統通過傳感器讀取到信號后,經過數據轉接器轉換處理,然后連接串口通信將信號送入主控制器中,再利用尺寸檢測技術與質量控制等理論,實現數據采集、處理、特征提取和識別以及數據分析與計算。在必要的情況下,可通過TCP/IP實現遠程監控。

圖1 系統總體框架圖

2 系統的硬件構成

硬件的選擇是系統開發中的重要任務之一。該系統中的硬件主要是由容柵式電子千分表、容柵數據轉接器、S3C2410處理器等組成。

(1)容柵式電子千分表。系統開發中采用成都遠恒精密測控技術有限公司生產的B531電子千分表。它是采用容柵傳感器、大規模集成電路進行信號處理的測量器具,具有結構簡單、精度高、功能全、使用方便、維修容易等優點。該表帶有串行數據輸出口,可通過容柵轉接器與嵌入式系統連接進行信號處理,測量規格為0~50 mm,測量速度可達0.35 m/s,分辨率為0.001 mm,具有任意位置置零、公/英制轉換、示值保持、快速顯示等功能。

(2)容柵數據轉接器。它是由成都遠恒公司生產的,型號為JR-01AK。它是一種將容柵數顯量具輸出的數據信號轉換成可與串行口直接通信的單通道或多通道數據信號轉換裝置。該裝置抗干擾,耐油污,抗沖擊,且無需外部供電,插入計算機串口啟動軟件即可使用,可方便地應用于工業自動檢測系統現場環境。

(3)S3C2410處理器。S3C2410是三星公司生產的一款基于ARM920T內核的32位RISC微處理器,主頻可達203 MHz,帶有獨立的8字長的16 KB命令存儲器和數據存儲器、2通道SPI、LCD控制器、3通道UART、4通道帶PWM的定時器、一個內部定時器、4通道DMA、RTC、I/O 口、SD卡/MMC卡主機控制器、8通道10位ADC和帶PLL的時鐘發生器等。極高的集成度電路簡化了應用系統的硬件設計,并提高系統的可靠性。此外,該處理器還配備了簡單的鍵盤和LCD顯示接口,實現良好的人機操作界面,是一款低價格、低功耗、高性能的ARM處理器芯片[3]。

3 系統的軟件實現

系統是以微軟提供的Windows CE作為軟件的運行平臺。Windows CE(簡稱WinCE)是一個緊湊、高效和可裁剪的操作系統,適用于各種嵌入式系統開發。它提供開發板級支持包(BSP),使得基本的WinCE操作系統的核心可以直接移植到專用嵌入式系統的硬件平臺上,提供便捷的應用軟件開發平臺,以及多種Windows平臺間的快速遷移能力。它擁有多線程、多任務、完全搶先式優先級的特點,是一種面向嵌入式環境的實時操作系統[4-5]。

3.1 系統的軟件開發平臺架構

在進行軟件開發之前,必須先建立軟件開發環境。簡要介紹其軟件開發環境的建立:在PC機上完全安裝Platform Builder 5.0,然后定制、配置、編譯一個WinCE操作系統內核,最終生成WinCE內核文件nk.bin和安裝WinCE所需的Eboot程序;再通過JTAG板將bios燒寫到Nandflash,然后用USB數據線將Eboot程序和WinCE內核nkb.in下載到開發板上;最后在開發板上電啟動之后通過Eboot程序將WinCE自動安裝到ARM開發板上。

3.2 系統的應用程序設計

Embedded Visual C++4.0(簡稱 EVC)是 Microsoft公司推出的一套基于WinCE平臺的可視化開發工具。它支持MFC類庫的子集,能夠給開發者提供強大的支持,可以方便地創建、修改和調試應用程序。它類似于VC++6.0的應用軟件,通過C++編程語言即可實現圖像界面繪制以及系統的功能,最后通過USB接口建立ActiveSync連接,編譯燒寫到WinCE系統平臺上,即可在LCD上顯示。該系統的應用程序開發流程圖如圖2所示。

圖2 應用程序開發流程圖

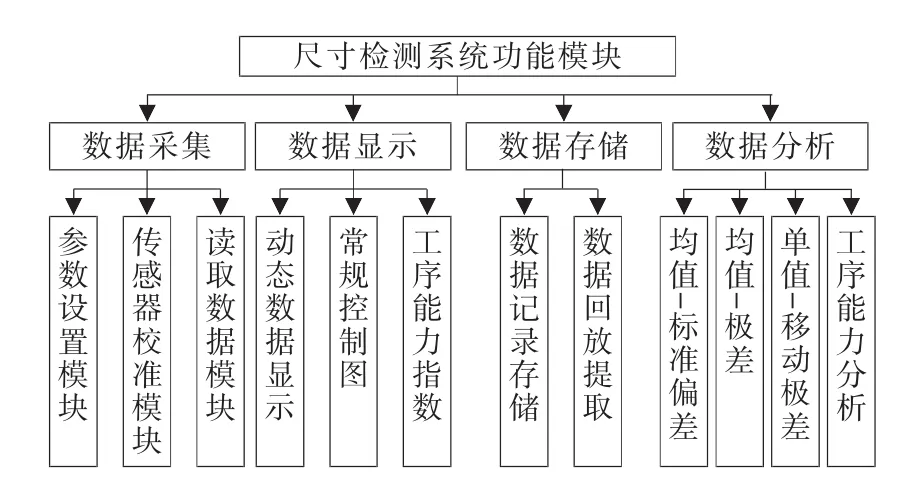

根據尺寸檢測系統的要求,該系統可分為數據采集、分析、存儲和顯示4大功能模塊,如圖3所示。依據這4大功能模塊來對該系統進行闡述。

圖3 尺寸檢測系統的功能模塊圖

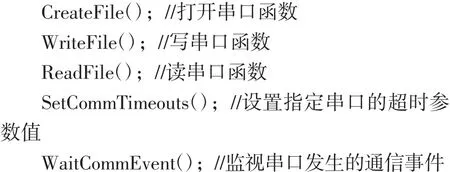

數據采集模塊主要響應外部事件,負責對串口的讀寫操作,如發送指令和接收串口數據等。該系統通過RS232實現通信操作,在WinCE系統下,將直接按照API編程方式來實現串口操作,所涉及主要的函數如下:

數據顯示模塊主要負責將動態數據以常規控制圖和工藝指數圖來顯示,用戶根據圖形顯示狀況來判斷被測對象的工藝特性。該顯示模塊實現了數字化、圖形化界面的功能,人機交互性良好,可以輔助用戶對被測對象的尺寸變化進行實時觀察、分析,最后給出結論。

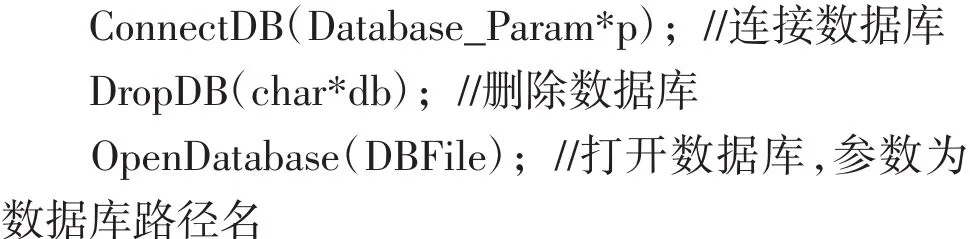

數據存儲模塊主要實現將有效的數據信息進行保存,為數據回放作準備,供用戶日后重新調用、分析、查詢等操作。在該模塊中,系統選用了數據庫SQL Server CE,它是SQL Server的精簡版,是一個小型的數據庫產品,具備強大的檢索查詢能力,支持結構化查詢語言(SQL),提供了與SQL Server一致的開發模型和API,同時只需占用很少的內存體積和系統資源,能方便地對數據進行查詢、增加、刪除與存儲等,具有傳輸速度快、部署方便等優點[5-7]。在EVC環境下,對數據的開發,其實就是通過ADOCE COM組件執行SQL語句的過程。為了使用戶方便地使用ADOCE,通過DBManager類建立與數據庫的連接、執行SQL語句等操作。以下將給出部分數據存儲模塊中的函數:

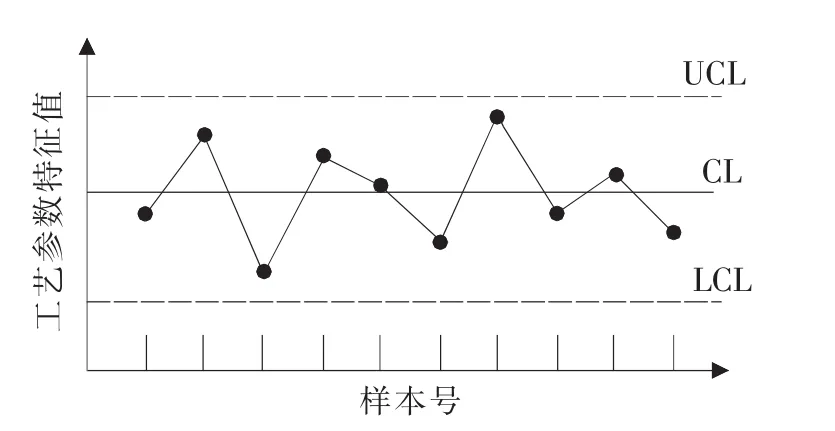

數據分析處理模塊是系統的重要核心內容,主要是對采集處理后的數據做統計過程控制(SPC)的分析與處理來判斷生產過程是否處于統計受控狀態,具有對生產不合格產品進行“事前預防”的功能,按照數理統計的原理通過常規控制圖來實現。系統中所涉及的尺寸檢測的工藝參數屬于計量值。因此,比較適合使用計量值控制圖,其上有中心線CL、上控制限UCL、下控制限LCL,如圖4所示[8-13]。系統采用了目前較為普遍的控制圖分析:“均值-標準偏差”控制圖S、“均值-極差”控制圖R、“單值-移動極差”控制圖x-RS。最后用工序能力來判斷加工質量是否滿足技術指標的能力,以達到滿足產品技術標準的要求。

圖4 控制圖示例

4 實 驗

表1 部分實驗數據(單位:mm)

依據軟件開發設計思想,設計出了一個嵌入式零件尺寸檢測系統。通過實驗來對該系統的各項功能進行檢驗,以保證系統的開發能夠達到預期目標。該次實驗對重慶大學機械學院加工車間的一批換擋器凸輪軸的直徑進行了檢驗,其現場實驗裝置圖如圖5所示。實驗器材有ARM開發板,其操作系統為Windows CE 5.0,裝有虛擬式零件尺寸檢測系統軟件和數據庫SQL Server CE;成都遠恒公司的B531型電子千分表一只及JR-01AK型容柵數據轉接器一個。部分實驗數據如表1所示。

圖5 實驗現場

圖6 工序能力指數分析

實驗的零件規范值:

規范目標值:41.825

規范上限:41.850

規范下限:41.800

采集樣本統計:

均值:41.823

標準差:0.009

極差:0.020

工序能力指數:Cpk=1.23

圖6為對采集的數據所進行的工序能力指數分析圖,由圖可知,其工序能力較好,所測試的尺寸符合規范要求,與人工檢測結果一致,證明該系統的開發已經達到預期結果。

5 結束語

基于嵌入式技術的零件尺寸檢測系統體積小,成本低,攜帶方便,可靠性高。與一般的計算機開發系統相比,該系統集成度高,便于用戶移動攜帶,有效地提高執行速度和系統可靠性,對于有嚴格功耗要求的系統更加適用。此外,嵌入式技術的迅猛發展,使硬件平臺的性能不斷增強,可靠性、可維護性進一步提高。因此采用嵌入式技術來進行系統開發將具有廣闊的市場前景。實踐表明,該文所開發的零件尺寸檢測系統可以提高測量精度和工作效率,可靠性高,人機交互性良好,具有良好的實時性分析功能,操作便捷。

[1] 魏忠,蔡勇,雷紅衛,等.嵌入式開發詳解[M].北京:電子工業出版社,2003.

[2]洪源.嵌入式系統及其在ARM中的應用[J].微計算機信息,2007(11):27-29.

[3] 三星科技.ARM9原理與應用設計[M].北京:電子工業出版社,2008.

[4]周立功.ARM&WinCE實驗與實踐[M].北京:北京航空航天大學出版社,2007.

[5] 汪兵.WinCE高級編程及其應用開發[M].北京:中國水利水電出版社,2008.

[6] Vieira R.SQL Server 2008編程入門經典[M].馬煜,孫皓,譯.北京:清華大學出版社,2010.

[7] 崔群法,祝紅濤,趙喜來,等.SQL Server 2008中文版從入門到精通[M].北京:電子工業出版社,2009.

[8] 孫靜,張公緒.常規控制圖標準及其應用[M].北京:中國標準出版社,2000.

[9] 賈新章,李京苑.統計過程控制與評價[M].北京:電子工業出版社,2004.

[10]王毓芳,肖詩唐.統計過程控制的策劃與實施[M].北京:中國經濟出版社,2005.

[11]滕麗,夏志勇,歐昌銀.SPC技術在鍵合工藝中的應用[J].微電子學,2007(1):38-40.

[12]馬敏莉.應用SPC技術對機械零件加工過程的管理和控制[J].機械設計與制造,2005(5):154-156.

[13]郭明青,秦樹人,王見.虛擬式零件尺寸檢測儀的研制[J].機械工程學報,2008(12):333-337.