精密電位計獨立線性度自動測試系統的設計

陳偉漢,王春梅,吳云韜,李國平,于保成

(武漢工程大學智能機器人湖北省重點實驗室,湖北 武漢 430205)

0 引 言

精密電位計是一種工作狀態與其移動觸點和電阻體的相對位置有關的機電轉換元件,它能高精度地輸出電壓,該輸出電壓是外加電壓和轉軸位置的某種函數。當前,精密電位計在控制系統、電子電氣設備、航空航天等技術領域獲得廣泛應用,其各項性能都會影響儀器設備及控制系統的精度,甚至會影響它們的正常工作。電位計的獨立線性度是一個重要參數,它能夠反應電位計的實際函數特性與參考直線的偏差。目前國內研制的測試儀器多為用于電位計產品檢驗的單項模擬式測試儀器,大都采用超限指示的方式指示結果,現有的方法對該參數無法準確測量而不能滿足實際工程應用。因此,有必要設計一種高精度的電位計獨立線性度自動測試系統。

1 總體設計

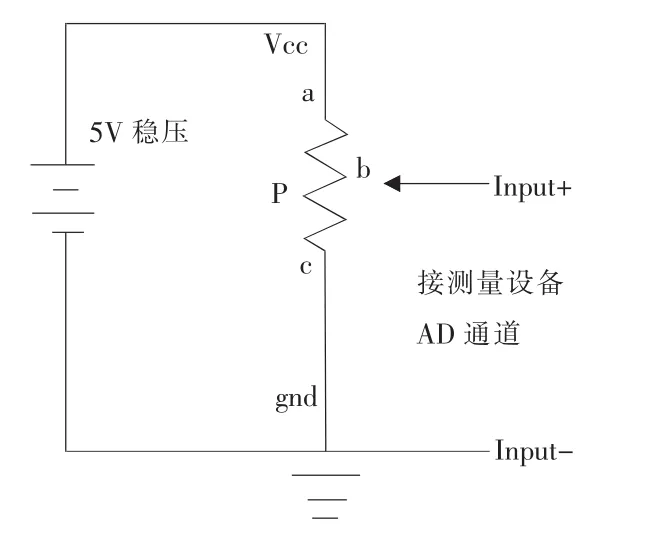

電位計能夠對角位移的變化進行電壓形式的反饋。其獨立線性度是實際函數特性偏離于參考直線的最大偏差,選擇最小化的最大偏差,它是以總外加電壓的百分數來表示[1],并且在規定的理論電氣行程內進行測量。可設計測試電路如圖1所示。

圖1 測試電路

由圖1所示,測試系統的硬件部分包括滑動觸點b和接地觸點c之間的電壓變化、電位計觸點b的旋轉角位移、總的外加電壓Uac。軟件部分包括繪制實時曲線、分析測試數據、保存和打印等功能。

由測試內容設計出硬件和軟件實現方法。硬件部分思路:采用運動控制卡帶動電機旋轉[2],電機與電位計的軸用彈性連軸器連接,電位計的軸每隔0.1°旋轉,旋轉同時反饋角度變化,運用AD卡采集每一點的電壓,得到角位移與電壓之間變化曲線。軟件部分思路:采用LabVIEW編程進行初始化設備、控制電機、采集電壓、數據分析、保存數據等,實現了圖形化顯示。硬件和軟件密切結合保證了測試系統的完整性和準確性。

1.1 硬件設計

該系統的硬件系統主要由工業計算機、高精度伺服電機、DELTA TAU公司的運動控制卡、NI公司的采集卡、高精度的5V穩壓電源組成。如圖2為測試系統硬件框架圖。硬件部分主要功能由運動控制單元和數據采集單元實現。

圖2 測試系統硬件框架圖

1.1.1 運動控制單元

采用美國DELTA TAU公司的Clipper Controller控制器,它能夠提供至少4軸的伺服或步進電機的運動,每一軸通道都有脈沖加方向數字量輸出、3通道差分和單端編碼器輸入、PID/伺服運動算法[3]。采用日本安川SGMJV旋轉型電機,設置控制模式為脈沖加方向控制,編碼器規格20位增量型,設編碼器反饋分辨率為65 536,測試精度最高能達到360°/65536≈0.0055°,誤差為 0.01%,位置環能夠實現精確位置定位,設置每兩點之間電機的運動速度為50 counts/ms(counts為脈沖計數單位),時間間隔為10ms,縮短了系統的測試時間。運動控制器和伺服電機形成位置閉環(如圖2所示),PID調節可進行誤差補償。為了達到高精度的測試標準,電機和控制器的選型就顯得尤為重要,這直接關系到電位計的步進度數,如果電位計的步進度數達不到規定的要求,就會造成位置和電壓信號對不上,那么繪制出來的曲線就會有很大的誤差。

工作原理是工控機發送控制信號給運動控制卡,運動控制卡輸出脈沖加方向信號,電機驅動器收到信號驅動電機轉動,同時編碼器反饋位置和速度給工控機。

1.1.2 數據采集單元

采用NI公司6221卡進行高速數據采集,其具有16路模擬輸入口,采樣率達到250KS/s,電位計的軸每當旋轉0.1°時,測量滑動觸點與對地觸點之間的電壓,當電位計旋轉360°時,可測得電壓點數3600個,一個位置對應一個電壓,得到一條位置電壓曲線。

值得注意的一個重點是5V線性穩壓電源的選用,由于受測試精度的制約,加在電位計兩端的5V直流電源也必須有很高的精度和很小的紋波。

1.2 軟件設計

軟件是系統的大腦,它將各個部分的功能緊密地聯系在一起,使其相互協調進行數據交換。通過LabVIEW強大的圖形化編程功能,設計出友好的人機交互界面[4-5]。

系統分為3大模塊,如圖3測試系統軟件框架,各個模塊之間精密聯系。模塊1,測量數據之前的準備:初始化運動控制卡和數據采集卡,設備正常之后會顯示正常狀態,此時可錄入被測電位計的基本信息,以便保存后留用。電機運動的最小運動角度數可設,最小度數達0.1°。

模塊2,測試和分析數據,自動化測試系統軟件開始:電機的運動主要由LabVIEW調用運動控制函數來實現,采用運動到指定位置的同時采集電壓信號。

圖3 測試系統軟件框架

測試開始,首先電機找0 V電壓運動,軟件找0 V電壓的方法:采用循環結構,讓電機回轉的同時采集電壓,直到電壓很接近0V為止,找到約0V電壓之后,電機可回轉20°。因為用的是相對編碼,不能確定0 V電壓所對應的精確位置,目的是讓電位計的軸旋轉多于一圈,能更好地觀察電位計在一圈內的電壓變化規律。

開始進行獨立線性度的測試,電機按0.1°步進,同步進行電壓的采集,運動大于一圈(400°)結束,得到一系列采樣點,繪制成位置電壓曲線,如圖4所示。

圖4 角位移電壓曲線

數據保存是把得到的數據保存到數據庫中,以便打印和備份。

模塊3,狀態監測:實時監測運動控制卡、數據采集卡通信狀態,監測電機運行狀態,以便出現故障時緊急處理。

2 數據分析

采用型號為WDJ15-3旋轉型電位計進行實驗。圖4為得到的角位移電壓曲線,在開始獨立線性度測試之前涉及到有效電氣行程的測試,有效電氣行程有嚴格的規定,有效電行程的開始與結束端可以根據電阻-位移的變化率來判斷。

當旋轉型電位計旋轉超過一圈,電壓會存在0~5V的跳躍,會形成一段跳躍噪聲,當電位計的軸繼續旋轉時,由于電位計的電刷存在固有的角度,也會形成一段電壓幾乎不變的曲線,詳細請參看圖4。

獨立線性度的測量應該在5%~95%的有效電行程內進行,圖5為截取圖4后放大的一段數據,電壓范圍0.399~0.42 V,將得到的實際函數曲線(f[i])進行最小二乘線性擬合(擬合后為y[i]),擬合采用LabVIEW廣義最小二乘線性擬合控件。最小二乘線性擬合使得到的誤差最小,求出實際函數曲線偏離與擬合曲線的最大偏差(設為Δx),除以總的外加電壓(U)得到的百分數就是要測的獨立線性度l,求法如下式:

圖5 放大后的一段數據

總外加電壓U通過采集加在電位計終端電壓200次,取平均值大約為5.006 V,當前結果為0.0107542/5.006=0.00215,即獨立線性度為0.215%,達到了電位計上標出的獨立線性度0.3%。

通過多次實驗證明,與其他測量方法相比,采用運動控制卡控制旋轉,測試精度越高,得到的獨立線性度越好,同時采用LabVIEW底層模塊進行數據采集,簡化了數據處理流程,圖形化編程使系統自動化程度高[6-7]。證明了該測試系統完全可以運用于精密電位計的獨立線性度的測試,體現了該測試系統的優越性。

3 結束語

該文設計實現了一種精密電位計獨立線性度的自動化測試系統。系統采用運動控制卡控制電機高精度旋轉[8-9],數據采集卡實時采集電壓,同時在LabVIEW下圖形化編程,使用戶更簡單明了地操作該測試系統,體現了該系統測試的優點和實用性,能夠滿足實際工程需求,其實施有利于高精度電位計測試系統的研制和推廣。但是受到測試精度和測試時間的相互制約,提高測試精度需要長的測試時間為代價,隨著機電一體技術的不斷提高,測試系統能夠向更高層次邁進。

[1]GJB 1865-1994,非線繞精密電位計總規范[S].北京:國防科學技術工業委員會,1994.

[2] TAU D A.Turbo pmac software reference manual[Z].America:DELTA TAU,2004.

[3] Liu L,Li Y.PMAC-based tracking control system for 8-axisautomated tape-laying machine [J].Chinese Journal of Aeronautics,2009,122(5):558-563.

[4]仇斌,鮑其蓮.基于虛擬儀器的電位計自動檢測系統的研制[J].測控技術,2006,25(6):19-21.

[5] 胡曉亮,劉亞斌.基于虛擬儀器和PMAC的數采系統軟件設計[J].微計算機信息,2006,22(9-1):21-23.

[6]榮方.基于LabVIEW的電位器線性度性能測量系統的研制[J].蘇州大學學報,2009,6(29):70-74.

[7] 房建成,萬德均,姚富安.電位器接觸電阻變化(C.R.V)的機理分析及測量儀器的設計[J].儀器儀表學報,1996,4(17):425-428.

[8] 蘇玉鑫,鄭春紅,Müiller P C.非線性機械系統PID控制漸進穩定性分析[J].自動化學報,2008,34(12):1544-1548.

[9] 王仲生,陳東.智能檢測與控制技術[M].西安:西北工業大學出版社,2002.