GH907合金防護涂層耐腐蝕性能研究

趙宏璐,王 理,韓振宇,佟文偉

(中航工業沈陽發動機設計研究所,沈陽 110015)

1 引言

由于具有低的熱膨脹系數和較好的綜合機械性能,GH907合金被廣泛應用于國內外先進航空發動機。通常用于制造工作溫度在650℃以下、且有間隙控制要求的航空發動機環形件和機匣,如高壓壓氣機后機匣、承力環和隔熱環等。由于該合金中Cr含量低,抗海洋環境腐蝕性能較差[1],因此,對于在海洋大氣環境工作的航空發動機GH907合金制件,必須采用涂層進行防護,以提高其抗腐蝕能力。

中性鹽霧試驗被廣泛應用于考察涂層防腐性能[2-4],但不能很好地模擬材料使用的實際工況。隨著對其認識的提高和科技的進步,一些循環腐蝕試驗方法應運而生[5],采用這些方法所得到的試驗結果與實際情況具有更好的一致性[6]。

本文通過模擬海洋大氣環境下航空發動機的工作條件,采用鹽霧-熱暴露循環腐蝕試驗方法對3種GH907合金用涂層分別進行了耐腐蝕性能對比,并對其腐蝕破壞機理進行了探討。研究結果不僅對GH907合金防護涂層的選用具有重要意義,還可用于指導防護涂層的研制和改進。

2 試樣制備及試驗方法

2.1 試樣制備

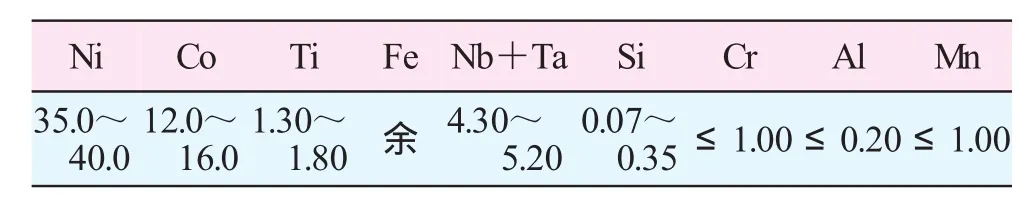

GH907合金是1種以鐵-鎳-鈷為基的低膨脹高溫合金,用鈮、鈦、硅和微量硼進行綜合強化[7],其化學成分見表1。

表1 GH907合金的化學成分 w%

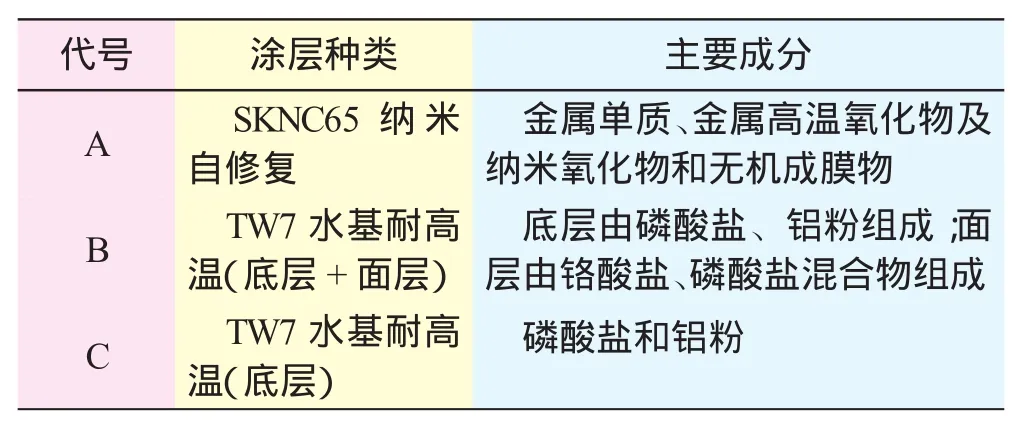

試樣為50 mm×25 mm×(1~3)mm的GH907合金板狀,表面涂覆防護涂層。3種涂層分別以A、B、C表示,具體情況說明見表2。

表2 GH907合金試樣表面防護涂層

2.2 試驗方法

模擬在海洋大氣環境下航空發動機的工作條件,采用鹽霧-熱暴露循環試驗方法對GH907合金涂層試樣進行耐腐蝕性能研究。以常溫鹽霧試驗20 h+650℃、熱暴露試驗2 h為1個循環周期,共進行15個周期的試驗。

試驗參照國家軍用標準中性鹽霧腐蝕試驗(GJB 150.11-86)要求進行,鹽霧箱內溫度為35℃,采用連續噴霧,鹽溶液質量分數為5%±1%的分析純級NaCl溶液,PH值為6.5~7.2;熱暴露試驗在箱式電阻爐中進行,試樣放入常溫電爐內隨爐升溫,試驗后放置在電爐中開爐門冷卻。

每周期試驗結束后對試樣稱重,采用增重法測量試樣的腐蝕速率,單位面積增重為

式中:V 為單位面積增重,mg/cm2;m1、m2分別為試樣腐蝕后、前的質量,mg;s為受試表面積,cm2。

采用LEO1450掃描電子顯微鏡(SEM)和NORAN Quest能譜分析儀(EDS)對試樣進行微觀分析。

3 試驗結果分析

3.1 形貌分析

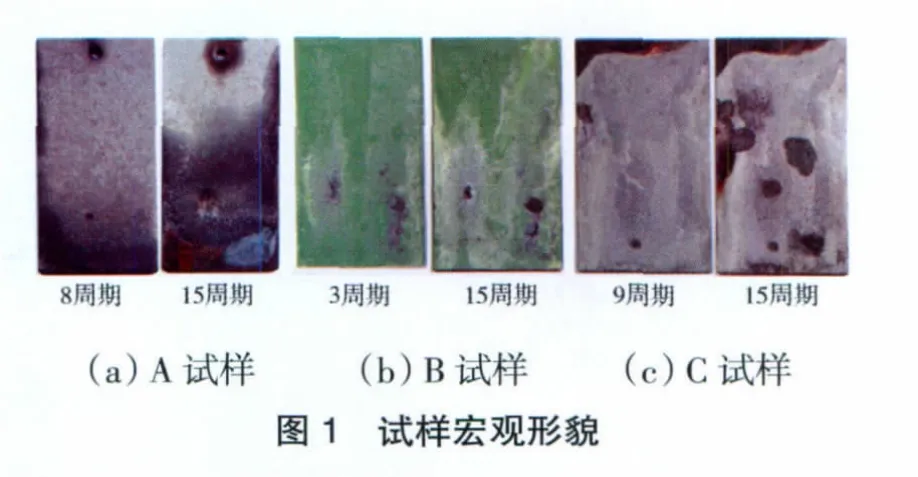

隨著試驗時間的增加,3種試樣的防護涂層均開始發生不同程度的破壞,形成了腐蝕坑。A、B、C試樣最初出現腐蝕坑的試驗周期分別是:第8、3、9周期。經過15周期試驗后,B試樣腐蝕坑沒有明顯增多(如圖1(b)所示);A和C試樣腐蝕坑增多,表面有紅繡生成(如圖 1(a)、(c)所示)。試驗后涂層的完好程度從好到壞依次是:B、A、C。

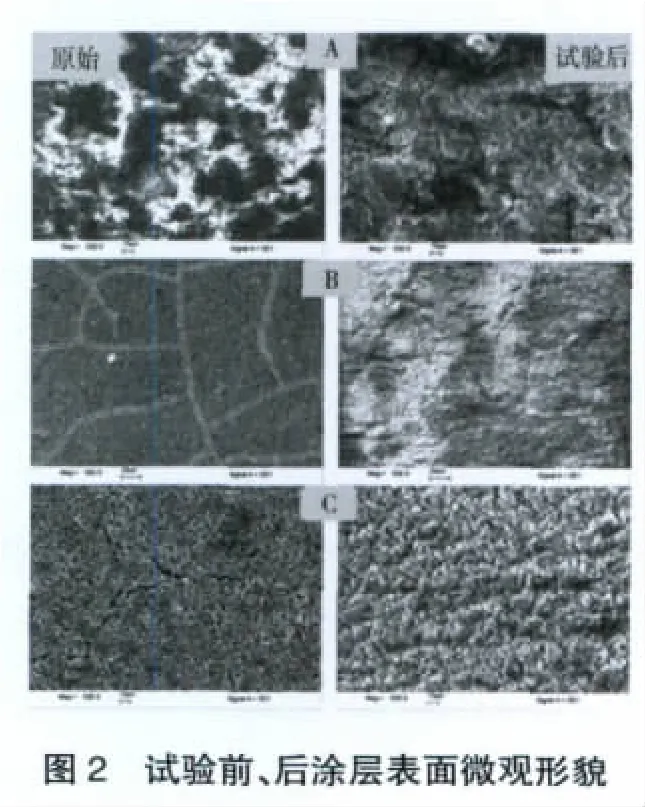

將各試樣的涂層完好部位表面微觀形貌與原始表面形貌進行對比,如圖2所示。從圖中可見,A試樣涂層原始表面雖未見明顯的裂紋缺陷,但是涂層表面疏松、不平整;B和C試樣涂層原始表面雖然有微裂紋,但是完好部位平整致密,且裂紋并沒有滲透涂層。試驗后3種試樣涂層表面均變得粗糙,沉積有NaCl;B和C試樣涂層表面已觀察不到明顯的微裂紋。

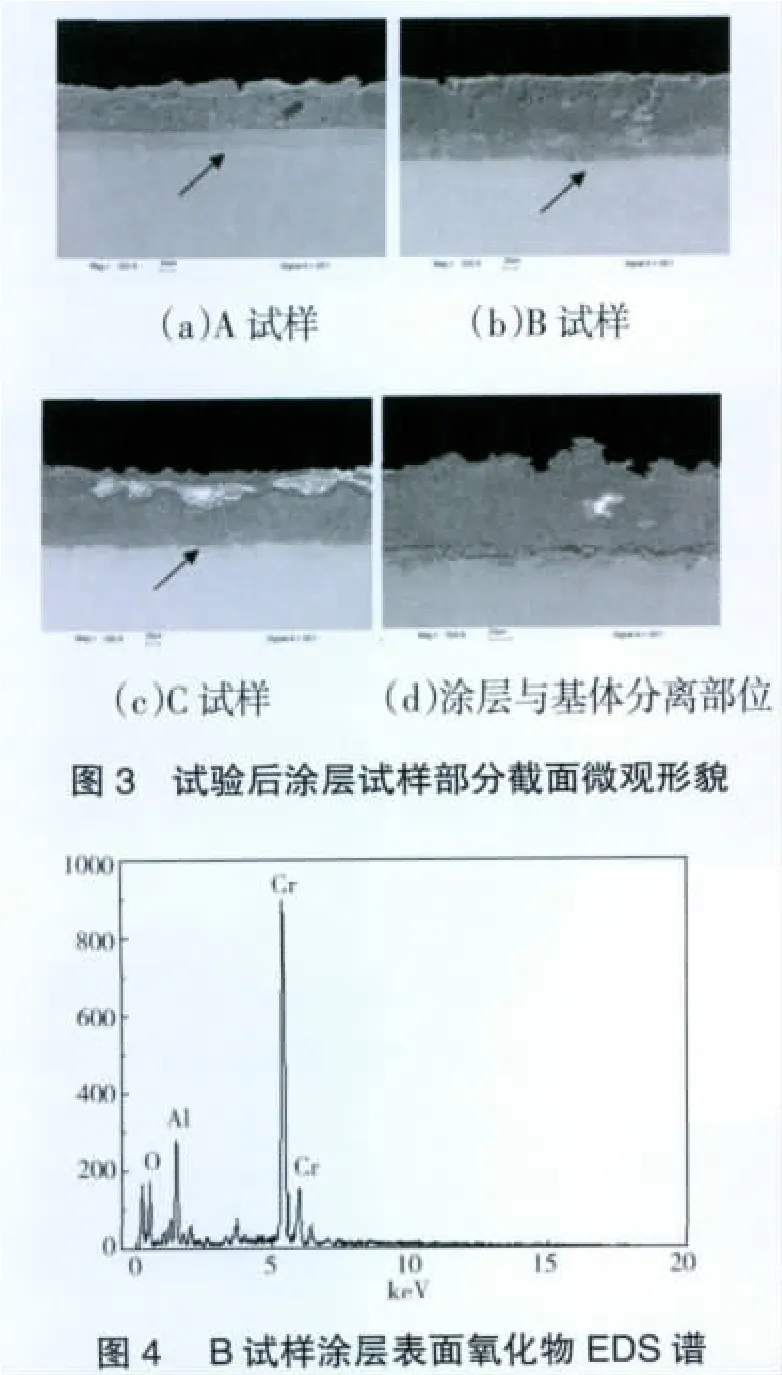

圖3為3種涂層試樣試驗后的部分截面形貌。從圖中可見,A試樣涂層較疏松,有許多空隙和孔洞,涂層與基體之間形成了1層明顯的厚度約為30 μm的腐蝕氧化物層(如圖3(a)中箭頭所示),經成分測定,氧化物層中含有O和Cl元素。B和C試樣涂層比A試樣的致密,B試樣涂層和基體界面處能觀察到厚度約為5 μm氧化物層(如圖3(b)中箭頭所示),C試樣在同樣位置能觀察到厚度約為10 μm的氧化物層(如圖3(c)中箭頭所示),能譜分析未測出氧化物層中有Cl元素;由于B試樣涂層較C試樣的多了1層由鉻酸鹽和磷酸鹽混合物組成的面層,因此B試樣涂層表面不僅生成了Al的氧化物,而且生成了Cr的氧化物,這層氧化物混合物(EDS譜如圖4所示)平整且分布較均勻,對涂層形成了較好保護;C試樣涂層表面凹凸不平,可以測出Al的氧化物,但是未形成平整的保護層。

綜觀整個截面形貌,A試樣涂層與基體結合較緊密,B和C試樣涂層有一部分區域與基體產生分離現象(如圖3(d)所示);試驗后A試樣涂層的厚度明顯小于B和C試樣的,C試樣涂層的厚度略小于B試樣的。

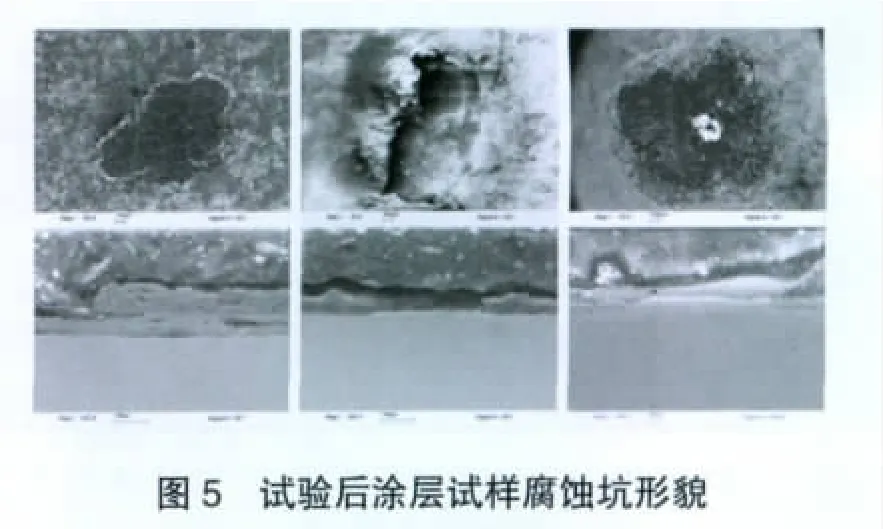

3種涂層試樣表面腐蝕坑的微觀形貌有很大差別,如圖5所示。圖中上部分為表面形貌,下部分為截面形貌。A試樣腐蝕坑與周圍涂層界限明顯,腐蝕坑內較平整,從截面形貌中也可以明顯看到。經表面成分測定得出,腐蝕坑內主要為Fe和Co的氧化物;B試樣腐蝕坑呈現出明顯的起泡破裂特征[2],腐蝕坑附近的涂層明顯翹起,已經與基體分離,蝕坑內表面成分為基體主要元素(Fe、Co、Ni)的氧化物;C試樣腐蝕坑與周圍涂層界限不明顯,坑內不平整,從截面形貌可見涂層與腐蝕坑交界處過渡平緩,經測定,蝕坑內成分復雜,主要為合金基體元素和涂層中元素氧化物及氯化物的混合物。

3.2 腐蝕速率測定

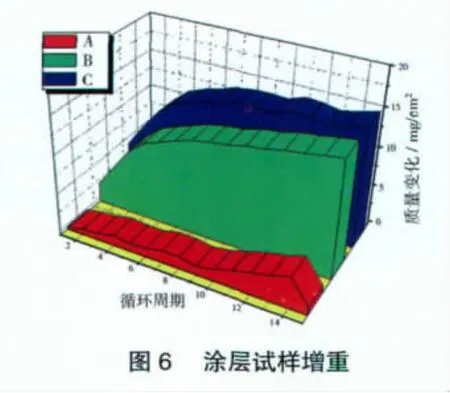

3種涂層試樣腐蝕速率對比如圖6所示。從圖中可見,B和C試樣增重比A的大。造成這種差別的原因有2個:(1)A試樣涂層減薄較多;(2)由涂層的成分不同造成,B試樣涂層表面含有Cr元素,C試樣涂層表面含有Al元素,這2種元素在熱暴露試驗中會生成Cr2O3和Al2O3來保護試樣,因此會發生明顯的氧化增重。從腐蝕速率的走勢上來看,B試樣呈現出明顯的拋物線特征;C試樣在第9周期試驗前也呈現出拋物線特征,但第9周期試驗后腐蝕速率出現波動;A試樣未呈現拋物線特征,第14周期前腐蝕速率雖有波動,但是大體呈上升規律,到第15周期時試樣明顯減重。B和C試樣經15周期試驗未出現減重趨勢。

將試樣的腐蝕速率變化規律與試樣宏觀形貌變化進行對比發現,變化最有規律的B試樣涂層破壞最輕,A和C試樣表面涂層的破環程度遠遠大于B試樣的,出現了較大面積的腐蝕坑,加之蝕坑處基體不斷被氧化腐蝕,從而導致腐蝕速率不規則變化。由于A試樣涂層減薄較多,再加之涂層的剝落和基體的腐蝕導致其第14周期即出現明顯減重;而C試樣涂層雖然也發生了嚴重的剝落腐蝕,但由于涂層減重較少,所以至第15周期尚未出現減重趨勢。

3.3 腐蝕機理探討

上述試驗結果表明:TW-7水基耐高溫涂層(底層+面層)在鹽霧-熱暴露試驗中的耐腐蝕性能要優于SKNC-65納米自修復涂層和TW-7水基耐高溫涂層(底層)的。

TW-7水基耐高溫涂層(底層+面層)表面形成的均勻Cr2O3和Al2O3混合物保護層是其具有較好耐腐蝕能力的主要因素。如果涂層局部與基體結合力不強,會導致形成鼓泡或破裂,這是造成該種涂層破壞的主要原因。

金屬在鹽霧中的腐蝕主要是吸氧腐蝕,在腐蝕過程中,鹽霧作為1種電解質加速微電池的腐蝕作用,隨著試樣表面鹽霧膜中氧氣的消耗,空氣中的氧不斷補充,使得腐蝕不斷進行[8]。SKNC-65納米自修復涂層本身較疏松,存在較多孔洞,使得腐蝕液(NaCl溶液)很容易穿過涂層而到達基體,進而腐蝕基體。同時,在熱暴露試驗中高溫氣氛也會輕易到達基體,使基體發生內氧化,生成氧化物。在GH907合金主要成分中,Fe的電位比Ni和Co的低,因此Fe優先發生腐蝕,生成Fe2O3,進而生成FeCl3,接著Ni和Co也發生氧化,導致在涂層和基體界面形成了1層腐蝕氧化產物層。內氧化逐漸加劇,產物層不斷增厚,在交界處逐漸產生裂紋,使得涂層離開基體,產生腐蝕坑。腐蝕坑內的產物暴露出來后,生成的FeCl3不斷溶于水中,使得腐蝕繼續進行。隨著基體氧化物的不斷生成,Cl-被阻擋在涂層外,Fe2O3不斷聚集,最終形成紅棕色的鐵銹。

TW-7水基耐高溫涂層(底層)中含有鋁粉。Al是1種高鈍化金屬,經過熱暴露試驗后會形成Al2O3膜以保護基體。但當進行鹽霧試驗時,Cl-又會與OH-競相吸附,逐步生成AlCl3溶于水中,使腐蝕不斷進行。涂層中的Al不斷被消耗,從而導致涂層破壞,形成腐蝕坑。基體暴露出來后,繼續腐蝕氧化,生成鐵銹。

4 結論

綜上所述,可以得出以下結論。

(1)經過15周期的鹽霧-熱暴露循環腐蝕試驗,3種涂層均發生了不同程度的破壞,基體發生氧化腐蝕。

(2)在本試驗條件下,TW-7水基耐高溫涂層(底層+面層)的防腐蝕性能優于另外2種涂層的,試驗后涂層表面形成了均勻的Cr2O3和Al2O3混合物保護層。而涂層與基體結合不牢是導致該涂層起泡、破壞的主要原因。

(3)SKNC-65納米自修復涂層涂層疏松多孔,所以防腐性能較差;TW-7水基耐高溫涂層(底層)中的Al與Cl+結合生成可溶性AlCl3是導致其發生破壞的主要因素。

[1]劉英坤,陳和興,余志明,等.NiCoCrAlY涂層的抗中性鹽霧腐蝕性能[J].機械工程材料,2008,32(10):52-59.

[2]田雙雙.有關涂料鹽霧試驗及結果評價的探討[J].測試與分析,2004,42(6):37-38.

[3]趙宏璐,王理,佟文偉,等.GH4169合金抗鹽霧-熱暴露循環腐蝕性能試驗研究[J].航空發動機,2009,35(6):36-39.

[4]Joao CO,Albano Cavaleiro,Christopher M A B.Influence of Sputtering Conditions on Corrosion of Sputtered W- Ti- N Thin Film Hard Coatings:salt Spray Tests and Image Analysis [J]. Corrosion Science, 2000 (42):1881- 1895.

[5]Dobrzański L A,Brytan Z,Actis Grande M,et al.Corrosion Resistance of Sintered Duplex Stainless Steels in the Salt Fog Spray Test[J].Journal of Materials Processing Technology,2007(192-193):443-448.

[6]林翠,王鳳平,李曉剛.大氣腐蝕研究方法進展[J].中國腐蝕與防護學報,2004,24(4):249-256.

[7]米德偉,劉海峰.有機涂層中性鹽霧試驗相關標準簡介[J].現代涂料與涂裝,2007,10(8):47-48.

[8]顏鳴皋.工程材料實用手冊[M].北京:中國標準出版社,2002.

[9]萊格拉夫C.大氣腐蝕[M].韓恩厚,譯.北京:化學工業出版社,2005.