地鐵車輛車輪踏面異常磨耗原因分析

喬青峰

(中國南車集團 青島四方機車車輛股份有限公司 技術中心,山東青島266111)

目前,對于運營速度低于80 km/h的地鐵車輛,基礎制動方式大都采用踏面制動。由于地鐵線路站間距短、車站多、制動頻繁,單純空氣制動無法滿足制動熱負荷要求,所以一般城軌車輛均采用空氣制動+電制動,正常工況下,優先使用電制動,電制動力不足時,用空氣制動補充,以滿足制動能力的需要。由于合成閘瓦的散熱性較差,因此制動產生的熱負荷超過90%以上被車輪吸收,同時由于車輪不僅承擔支撐車輛的質量、運行導向、傳遞牽引力、制動力等交叉工作,從而使得車輪承受過多的熱負荷,當車輪承受的熱負荷超過自身承受極限時,車輪踏面出現剝離、熱裂紋、異常磨耗等熱損傷。另外,部分地鐵車輛司機的誤操作(頻繁使用快速制動),使得制動過程中補充過多的空氣制動,制動過程中產生的巨大熱負荷,在車輪踏面產生很大的溫度梯度,導致產生過大的熱應力,最終導致熱裂紋、產生異常磨耗。

輪軌異常磨耗長期以來一直是鐵路工業難以解決的難題之一,著重就地鐵車輛運營過程中碰到的車輪踏面異常磨耗現象,探討其成因所在。

1 目前城軌車輛主要采用的判定標準

1.1 溫度評價依據

通常情況下,由于車輪材料與閘瓦材料熱力學性能的差異,車輪踏面材料抵抗高溫的能力比閘瓦強,合成閘瓦在溫度超過350~400℃時,產生化學反應,伴隨著燃燒、煙霧的產生,摩擦副的摩擦性能發生質變,合成閘瓦的磨耗加劇,同時合成閘瓦化學反應產生的衍生物,會加劇車輪的熱損傷[1]。

實際制動過程中,由于測量手段帶來的偏差,及摩擦副材料的特性,局部摩擦耦合點的溫度將會超過測點溫度。為安全起見,往往根據閘瓦承受高溫的能力來限制車輪踏面最高溫升。

1.2 車輪踏面熱應力評判基準

評價赫茲接觸應力和熱應力共同作用引起的車輪損傷,如圖1所示,圖中橫坐標為車輪踏面最大熱應力,縱坐標為輪軌接觸最大赫茲接觸壓力,區域A是常用制動區,區域B是少量制動區,區域C是危險區[2]。

2 閘瓦特性對于車輪踏面的影響

為提高閘瓦摩擦材料的熱負荷特性,各國都做了很大的努力。1907年英國的費羅多公司首先研制了合成閘瓦。之后,美國、蘇聯、日本和西歐各國也都相繼對合成閘瓦進行了研究和試用,隨著配方及其制造工藝的完善,目前普遍被速度低于80 km/h的城軌車輛采用。

合成閘瓦制動過程中產生的熱量超過90%被車輪吸收,并且由于閘瓦摩擦材料線膨脹系數較大,易造成車輪踏面局部過熱,容易發生各種熱損傷[3]。車輪溫升主要與摩擦材料單位面積的熱傳導率有關,因為它控制著摩擦熱的分配率,同時,與摩擦面的表面狀態也有一定的關系。因此如果使用不當,合成閘瓦對于車輪踏面的工作狀態是不利的。

2.1 熱龜裂

如果閘瓦與車輪接觸不良,局部存在高點、硬點接觸,將會在車輪踏面上面產生局部過熱,形成熱斑,在個別情況下會發生熱龜裂。為避免發生上述現象,要求摩擦材料的彈性模量與熱斑溫度之間的關系為:熱斑溫度在600℃以下,摩擦材料的常溫壓縮彈性模量在1 000 MPa以下。由于熱斑引起的細小熱裂痕通過制動時閘瓦磨耗也有可能消失。另外,通過1∶1試驗臺的試驗觀測到頻繁高負荷制動、冷卻也有可能在車輪踏面產生熱疲勞龜裂。

2.2 車輪踏面的溝槽狀磨耗

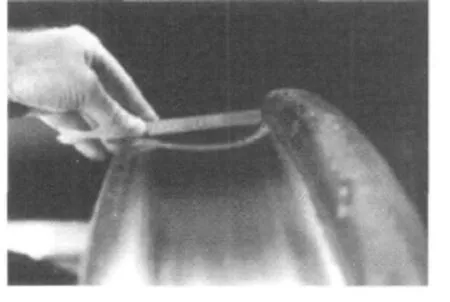

在上海地鐵、南京地鐵、天津地鐵、北京地鐵均批量出現過溝槽狀磨耗,見圖2。全國各地也曾投入大量的人力、物力對此現象進行多方面的研究。

圖2 車輪溝槽狀磨耗

在制動頻繁、熱負荷較大的城軌車輛,若電空制動力的分配比例、空氣制動的切入點設置不合理,很容易導致此種磨耗,且基本全部出現在拖車車輪,根源在于過高的熱負荷導致閘瓦溫升過高以及閘瓦的材質、物理性能發生變化,引起合成閘瓦摩擦材料局部摩擦熱膨脹。溫度越高,這種磨耗在車輪踏面的外側越容易發展;再加上閘瓦在橫向分力下橫向摩擦,從而反作用于車輪踏面,導致車輪踏面溝槽狀磨耗現象。

2.3 車輪踏面的凹形磨耗

在大霧、雨水、冰、雪較多的季節,車輪踏面易發生凹型磨耗,見圖3。據相關文獻介紹,北歐諸國車輪踏面此種磨耗較嚴重,這是由于制動過程中水介入到閘瓦摩擦表面引起的,這種現象通過試驗得到證實。

圖3 車輪凹形磨耗

造成踏面凹型磨耗的原因是閘瓦把車輪磨削下來的金屬碎屑帶入到摩擦界面上,由于閘瓦材質較軟,將金屬碎屑嵌入摩擦材料里面。在水的作用下,通過車輪的摩擦及加熱造成淬火變硬,再次制動時,對車輪進行磨削,最終出現凹型磨耗。

2.4 合成閘瓦對車輪踏面的其他影響

合成閘瓦還有可能導致車輪踏面出現熱斑、毛細裂紋、熱裂紋、踏面剝離[4],上述現象都會對車輪踏面異常磨耗直接或間接產生作用,必須引起足夠的重視。

3 地鐵車輛電空制動力分配原理剖析

3.1 電空制動力分配原則

傳統地鐵車輛一般采用4輛編組、或者6輛編組,整列車一般按前后劃分為兩個單元。制動力的分配往往在單元內完成。目前比較先進的地鐵車輛采用網絡控制,整列車為一個大單元,制動力可以在整列車內部進行優化、統籌分配。

通常情況下,當車輛速度較高時,車輛首先采用電制動,此時牽引電動機轉變為發電機模式,將車輛的動能轉化成電能反饋給電網或消耗在制動電阻上。電制動和空氣制動(閘瓦制動)盡管制動原理不同,但本質上都屬于黏著制動,為了在滿載情況下獲得最大黏著力,拖車的空氣制動開始參與制動。這一過程由制動控制單元軟件控制來實現。具體執行步驟如下:

(1)在輪軌黏著力允許的條件下,列車優先采用電制動,若電制動可以滿足整列車減速度、制動距離要求,此種工況下,空氣制動不參與制動,也就是說拖車需要的制動力此時由動車電制動承擔。單元內的一組車輛不再施加空氣制動。

(2)當電制動能力不能滿足整列車所需的減速度或者動車的黏著系數利用到極限時,空氣制動開始參與。此種工況下空氣制動如何分配顯得尤為重要。

(3)隨著速度的降低,電制動能力逐漸減弱,列車的制動力逐漸由空氣制動力承擔。

3.2 常用制動時電空制動力的分配模式

3.2.1 等黏著利用原則

動、拖車均等效利用輪軌黏著系數,由于動車存在電制動力,且電制動能力基本可以滿足動車減速度的需求,拖車的制動力只由空氣制動力承擔。

一般情況下,在恒制動功率區,在 AW0、AW1載荷工況下,電制動能力可以滿足制動減速度的要求,但在AW2、AW3載荷工況下,有部分電制動力不足。在降制動力區,電制動力逐漸消失,空氣制動力迅速上升,通過軟件控制,優先補充拖車制動力,拖車空氣制動力補充到預先設置的黏著極限時,再補充動車的空氣制動力,見圖4。

圖4 等黏著利用制動力分配原則示意圖

(1)圖4上半部分為速度v=80 km/h時制動,空氣制動不足部分由所有車輛均分,一列拖車占整列車制動力的16%。

(2)圖4下半部分為隨著制動速度降低至54 km/h時,電制動能力上升,動車補充空氣制動至設定的黏著極限,其余不足的空氣制動力有兩個拖車平分,一列拖車占整列車制動力的6.7%。

(3)制動工況為 80 km/h,減速度 1.12 m/s2,100%電制動力,軸重:動車/拖車:12.1 t/13.4 t;初始溫度40℃。

(4)此種分配模式下,熱負荷計算車輪踏面的最高溫度353℃,每個車輪承擔的制動能力39.6 MJ。

對于預先設置的輪軌黏著系數,是比較理想的輪軌黏著狀態,若輪軌黏著系數不理想,特別是在AW3工況,一旦拖車施加的空氣制動力突破實際的輪軌黏著極限,同時由于防滑器的反應滯后,在其開始作用時,車輪已經開始出現微量滑行,導致車輪踏面溫度急劇上升,不到0.1 s可局部達到900℃,達到車輪材料的相變點以上,即高溫奧氏體相變,迅速冷卻時形成脆而硬的馬氏體,隨著車輪滾動時同鋼軌接觸,馬氏體極易碎裂、脫落,造成車輪踏面的非正常磨耗。

因此在此種制動力分配模式下,設置合理的空氣制動介入點,同時合理匹配動、拖車的空氣制動力。尤其是拖車位于整列車的首尾兩端時,地鐵車輛運營時一般不掉頭,整列車的頭車車輪在承擔導向作用的同時,由于頭車輪軌黏著系數低,容易受到鋼軌表面水、油污、樹葉及其他污物的影響。處于首尾兩端拖車車輪踏面的工作狀態遠比編組中間的動車惡劣。在車輛運行速度較高下施加制動,勢必造成拖車車輪踏面及閘瓦承受過高的熱負荷。

3.2.2 車輪、閘瓦等磨耗利用原則

進入電制動恒功區之前,制動時在黏著系數允許的條件下,將動車的電制動利用到極限,不足的制動力將由空氣制動承擔,分別由動、拖車所有的車輪均分;進入電制動恒功區后,動車電制動力+空氣制動力利用到設定的黏著極限后,不足的制動力由所有拖車均分,見圖5。

圖5 等磨耗制動力分配原則示意圖

(1)圖5上半部分為速度v=80 km/h時制動,空氣制動不足部分由所有車輛均分,一列拖車占整列車制動力的8.9%;

(2)圖5下半部分為隨著制動速度降低至54 km/h時,電制動能力上升,動車補充空氣制動至設定的黏著極限,其余不足的空氣制動力有兩個拖車平分,一列拖車占整列車制動力的4.8%。

(3)制動工況為 80 km/h,減速度 1.12 m/s2,100%電制動力,軸重:動車/拖車:12.1 t/13.4 t;初始溫度40℃。

(4)此種分配模式下,熱負荷計算車輪踏面的最高溫度198℃,每個車輪承擔的制動能力18.4 MJ。

通過與制動力等黏著分配方案對比,明顯可以看出優劣,在車輪、閘瓦等磨耗分配原則下,車輪踏面的工作環境大為改善,可以大幅度降低車輪踏面異常磨耗帶來的風險及其他副作用。延長了車輪和閘瓦的使用壽命,同時減少了維護的工作量。

4 結論

(1)電空制動時,空氣制動力的最優化配置是在車輪、閘瓦等磨耗分配原則的基礎上,根據整列車不同車輛之間不同的輪軌黏著系數,進一步細化分配方案,達到輪軌黏著系數利用的最優化;

(2)合理匹配空氣制動介入點、電信號傳輸時間、空走時間三者之間的相關參數,避開高速階段空氣制動過早介入,同時盡可能降低低速時空氣制動力的切入點;

(3)進一步優化閘瓦摩擦材料的熱負荷特性與車輪的匹配性;

(4)防滑控制系統的優化,設置合理的防滑控制切入點,提高防滑系統的靈敏度;

(5)對于運營速度超過80 km/h的地鐵車輛,建議考慮引入盤型制動;由于取消了閘瓦對于車輪踏面的清掃、打磨修復,因此就輪軌黏著系數利用而言,需考慮采用盤型制動后,應適當改善輪軌黏著系數,即增加撒沙裝置、踏面清掃等,避免由此帶來車輪的非正常磨耗。

[1] 內田清五[日](陳 賀,李 毅,等譯).日本新干線的制動系統]M].北京:中國鐵道出版社,2004.

[1] G.Donzella[意大利].閘瓦制動對實心車輪殘余應力水平的影響[J].國外機車車輛工藝,2000,(5):38-45.

[1] 王京波.合成閘瓦對車輪熱影響的研究[J].鐵道機車車輛,2003,23(2):77-82.

[1] 汪 洋.地鐵列車車輪踏面環狀剝離的分析[J].電力機車與城軌車輛,2003,(26):67-68.