客運專線(76+160+76)m連續梁拱拱肋架設施工技術

李紅英

(中鐵十四局集團 第二工程有限公司,山東 泰安 271000)

梁拱組合橋是將主要承受壓力的拱肋和主要承受彎矩的梁組合起來共同承受荷載,使拱和梁在受力方面的優點得以充分發揮的橋型。下承式連續梁拱以其兼有拱橋較大的跨越能力、系桿承擔拱腳水平推力的優點以及連續梁具有的良好的動力性能,適合于非山區跨路或者通航水道的橋梁,特別適應于承受較大豎向荷載的大跨度鐵路橋梁,目前在鐵路上的應用開始逐漸增多。

1 工程概況

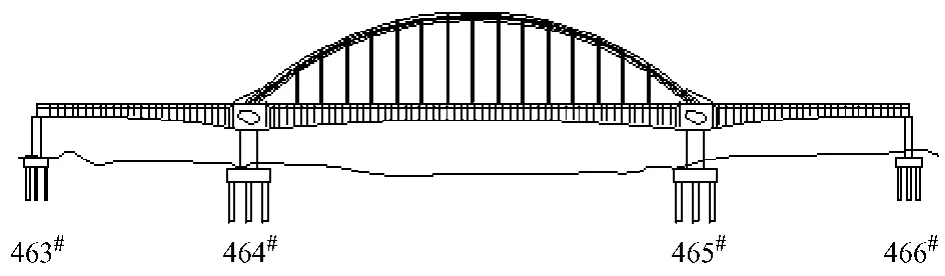

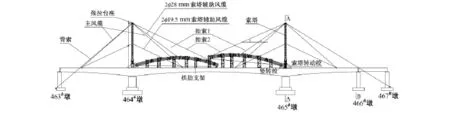

廣深港客運專線沙灣水道特大橋在DK028+655—DK028+969處跨越騮崗涌水道,并與東涌車站相臨近。為滿足橋下通航凈空要求,并盡量降低沙灣水道特大橋及東涌車站軌面高程,主跨采用(76+160+76)m預應力混凝土連續梁與鋼管混凝土拱組合結構。連續梁標準寬度14.2 m,單箱雙室結構,C55高性能混凝土。拱肋采用鋼管混凝土結構,計算跨度L=160.0 m,設計矢高f=32.0 m,矢跨比 f/L=1/5,拱軸線采用二次拋物線,拱肋截面為高度3.0 m的等高度啞鈴形,拱肋弦管直徑φ1.0 m,由厚δ=16 mm的鋼板卷制而成,弦管之間用δ=16 mm厚鋼綴板連接,拱肋弦管及綴板內填充微膨脹混凝土,兩榀拱肋間橫向中心距11.8 m,設9道橫撐,橫撐由4根φ450 mm×12 mm主鋼管和32根φ250 mm×10 mm鋼管組成空間桁架結構,鋼管內部不填混凝土。連續梁拱結構見圖1。

2 連續梁拱總體施工方案

圖1 (76+160+76)m連續梁拱立面示意

連續梁拱采用“先梁后拱”的施工方法,連續梁采用掛籃懸臂澆筑,主梁合龍后,主拱肋采用鋼管矮支架在橋面上拼裝成兩個半拱,兩個半拱通過豎轉到位、空中合龍實現主拱肋的安裝就位。464#墩半拱豎轉角度為 20.1°,465#墩半拱豎轉角度為 16.5°。

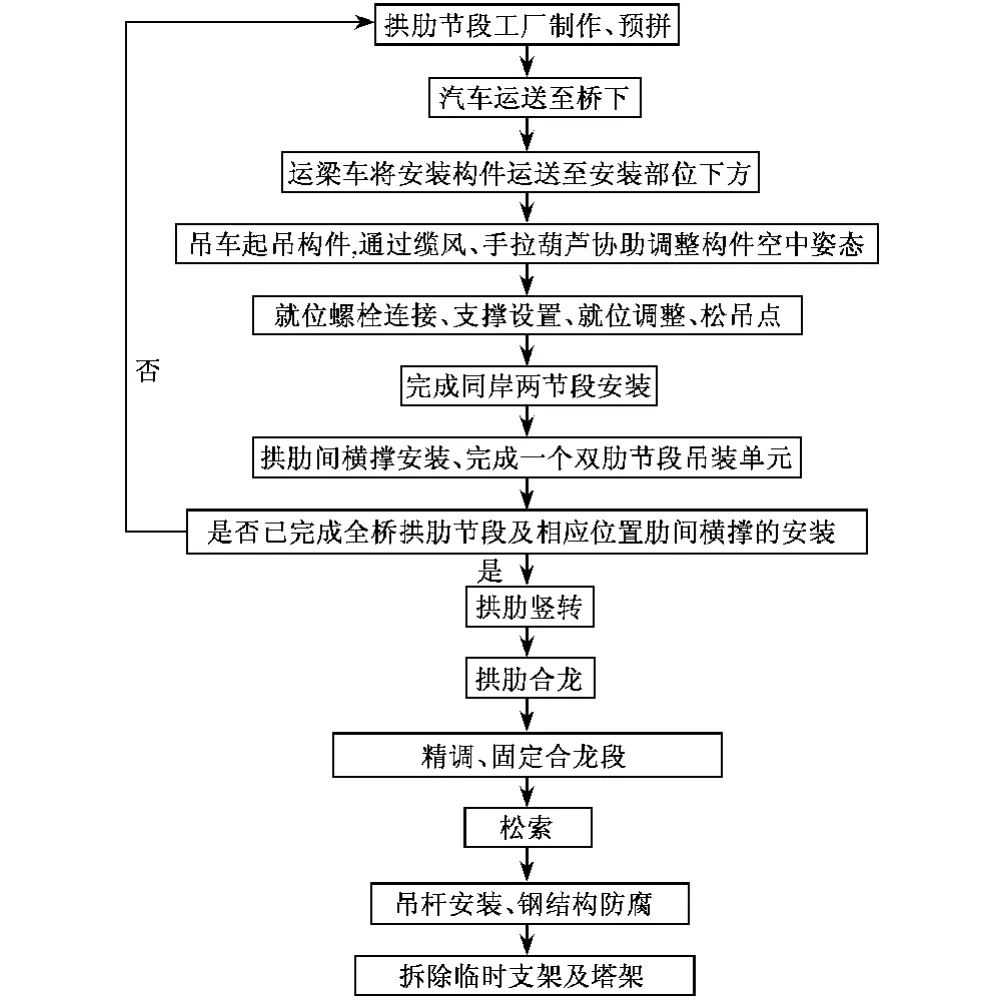

3 拱肋拼裝架設工藝流程

鋼管拱肋拼裝架設的工藝流程如圖2。

圖2 鋼管拱肋安裝架設工藝流程

4 拱肋拼裝架設體系設計

4.1 拱胎支架

在鋼管節段焊接部位搭設拱胎支架作為鋼管拼裝平臺,拱胎支架體系采用鋼管支架,每個支架有4根主受力豎桿組成格構柱,豎桿采用φ325 mm×10 mm鋼管,橫桿采用 φ168 mm×6 mm鋼管,斜撐采用 φ160 mm×6 mm鋼管,全橋共設11個支架,中間支架為兩半拱共用支架。

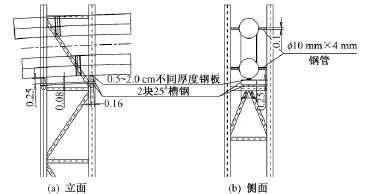

拱胎支架頂部在拱肋支點位置兩橫桿上平放2根25#槽鋼,上面橫放有2根25#槽鋼口對口焊制的槽鋼盒子,精確調整拱肋高程時,在槽鋼盒子上墊相應厚度的鋼板,拱肋的橫向定位采用現場量取拱肋與支架立柱間的距離,切割相應長度的φ10 mm×4 mm鋼管焊接支撐。拱胎支架結構及布置見圖3。

4.2 豎轉系統

豎轉體系由拱肋、索塔、豎轉鉸、扣索及錨點、錨碇、纜風索等組成,見圖4。

4.2.1 索塔設計

在464#墩和465#墩拱腳處分別設2個索塔,2個索塔的橫向中心距為11.8 m,索塔高度為45.6 m。每個索塔采用8片貝雷桿件拼成,貝雷結構高度36.0 m,平面尺寸為1.50 m×3.32 m,兩塔架間在頂部和中部設2道橫聯,橫聯由 φ219 mm×7 mm鋼管和 φ168 mm×6 mm鋼管組成。塔柱為消除豎轉過程中索塔底部的彎矩,索塔底部與連續梁連接部位采用鉸接方式,對索塔底部進行了錐形桁架結構設計,采用φ325 mm×10 mm鋼管內填C50混凝土,以利于鉸座的安裝。

圖3 拱胎支架結構示意(單位:m)

圖4 豎轉系統立面

4.2.2 扣索及錨點設計

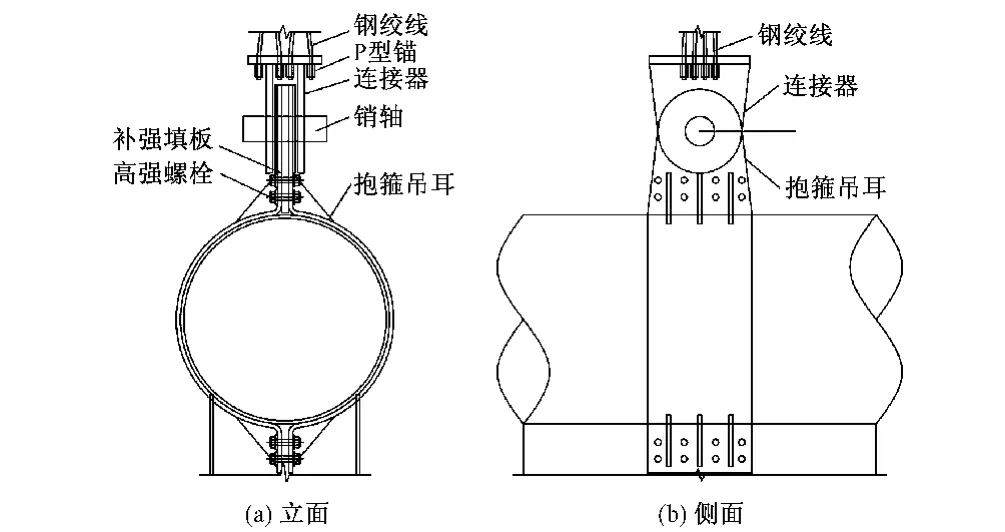

在每個半拱上設置2組扣索,扣索均采用φj15.24的鋼絞線。465#墩半拱第1、2組扣索前端分別錨于主拱肋上距索塔中心41 m、68 m處,均采用8φj15.24鋼絞線。464#墩半拱第1、2組扣索前端分別錨于主拱肋上距索塔中心 47.0m、75.5m處,分別采用10φj15.24、18φj15.24鋼絞線。前錨點采用鋼板制作成抱箍吊耳,直接抱于拱肋弦管上,避免了吊耳與拱肋鋼管的焊接,扣索與吊耳之間采用特殊設計的連接器連接。如圖5所示。

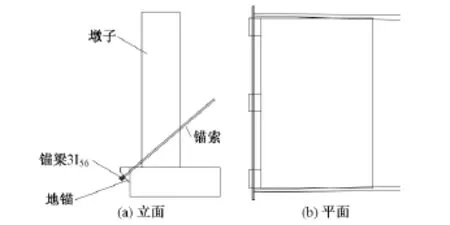

4.2.3 錨碇及背索

錨碇設置于463#和467#墩的承臺基礎上,背索采用φj15.24的鋼絞線,后錨點設計見圖6所示。每個承臺設置3個錨碇,錨碇采用鋼筋混凝土牛腿,牛腿鋼筋預埋在承臺中,牛腿斜面上并排安裝3 I56工字鋼做錨梁,后錨梁張拉區范圍內布設4塊2 cm厚加強抗剪鋼板,后錨采用擠壓P型錨具,張拉端采用夾片錨。

圖5 前錨點結構示意

圖6 錨碇結構示意

5 關鍵施工工藝

5.1 拱肋拼裝工藝

除拱腳預埋段和跨中的合龍段外,將主拱肋劃分為13個節段在專業鋼結構廠家事先制作完成,由運梁車將拱肋節段運送至待安裝部位,從拱腳開始逐段進行拼裝焊接。節段就位時,用2臺50 t吊車起吊,通過纜風繩、手拉葫蘆慢慢調整拱肋的空中姿態,移至接頭處,通過手拉葫蘆逐步調整接頭的高度和位置,使其與先前安裝節段(或預埋段)接頭處對接。測量拱肋端頭處的高程及軸線位置,通過導鏈精確調整拱肋線形、高程達標后,在拱胎支架的縱向槽鋼上橫向放置25#槽鋼盒子以及相應厚度的鋼板作為墊塊,精調到位后將墊塊和槽鋼盒子焊接在支撐平臺上,防止松吊后墊塊產生微小滑動。拱肋橫向偏位調整到位后,根據現場量取拱肋與支架立柱間的距離,切割相應長度的φ10 mm×4 mm鋼管焊接支撐。支撐牢固后,慢慢放松吊點,使拱肋完全由支架支撐。

鋼管固定好位置后,焊接人員站在支架平臺及拱肋或吊籃上對接頭進行焊接,焊接的標準同拱肋節段的焊接標準,接頭焊接好后,用超聲波或X射線進行檢測,合格后拆除臨時連接的型鋼桿件。同岸兩個同一吊裝段肋間橫撐安裝時,其橫向距離的有效控制通過千斤頂調位及現場切割等措施實現。

5.2 豎轉施工工藝

索塔頂部用工字鋼設置張拉工作平臺,拱肋上的2組扣索通過錨梁孔分別連到塔頂連續千斤頂上。連續千斤頂上錨油缸伸缸時,上錨油缸利用鋼絞線錨片的自鎖原理緊緊夾住鋼絞線,而下錨油缸的鋼絞線錨片松開,張拉、提升鋼絞線一次,使主拱肋豎轉一個角度,連續千斤頂上錨油缸開始伸缸,使荷載轉換到下錨油缸上,這時連續千斤頂上錨油缸的鋼絞線錨片松開,如此反復,可將主拱肋豎轉至要求位置。根據各個工況下計算得到的1#、2#扣索索力值按對應比例通過控制油壓來完成同步控制。

豎轉開始前,解除主拱肋與支架的所有聯結,清除主拱肋上的所有雜物,根據計算張拉錨索實現塔架向地錨方向預偏,認真檢查豎轉張拉、提升系統的工作情況。人工控制完成連續千斤頂的第一個行程,使半拱脫離拱架,靜停24 h,檢查整個豎轉體系各重要部位有無異常現象,再豎轉至設計高程。豎轉過程中不間斷觀察、測量主拱肋的變形、受力情況。

5.3 合龍段施工

兩半拱豎轉到位后,通過扣索調整拱肋高程和拱軸線,調整到位后進行合龍段的安裝。合龍段長1 m,兩側與第三節段前端弦管間各留400 mm空隙,在空隙處的主弦管內安設臨時法蘭盤。用吊車吊裝合龍段,對接法蘭盤,安裝花籃螺栓,微調螺栓使法蘭盤之間無縫隙后,焊接法蘭盤,利用花籃螺桿調整拱軸線形及內力。達到設計要求的內力及拱頂高程后,補接400 mm短弦管實施焊接,完成拱頂永久合龍。解除扣索,補焊轉鉸處的弦管,用混凝土封鉸。

6 結論

連續梁拱在建成的橋面上進行鋼管拱肋的架設,鋼管拱采用矮支架拼裝、豎向轉體合龍到位的施工技術。經實踐證明,該施工方法在技術上可行,經濟上合理,安全性能可靠,并且避免了高空作業,施工速度快,為以后類似工程的施工提供了借鑒。該橋拱肋的順利合龍,標志著我國自行設計、施工的時速350 km高速鐵路大跨度連續梁拱組合結構的施工達到了國際先進水平。

[1]金成棣.預應力混凝土梁拱組合橋梁[M].北京:人民交通出版社,2001.

[2]余常俊.鐵路立交橋轉體法施工安全技術研究[J].鐵道建筑,2010(7):41-43.

[3]張聯燕,程懋方,譚邦明,等.橋梁轉體施工技術[M].北京:人民交通出版社,2002.

[4]康小英,高麗,文望青.高速鐵路大跨度連續梁拱橋設計[J].橋梁設計,2009(增):89-92.

[5]武維宏,舒春生,王心順.剛架與拱組合系桿拱橋的合理工序研究[J].鐵道建筑,2008(11):10-12.