一種具有復雜相貫線褲形鈑金件下料方法的研究

李大磊,趙玉奇,布向鵬

(鄭州大學 機械工程學院,鄭州 450001)

0 引言

鈑金件和鈑金制品在機械、石油、化工、冶金、輕工等行業應用非常廣泛,其中鈑金展開模型的繪制是鈑金件制造和鈑金制品生產中的一個重要環節。這類產品在制作過程中,一般需要畫出其表面形狀,即展開圖,以便進行下料,加工成形。展開圖的傳統作法是展開計算法,此方法計算繁瑣、工作量大。

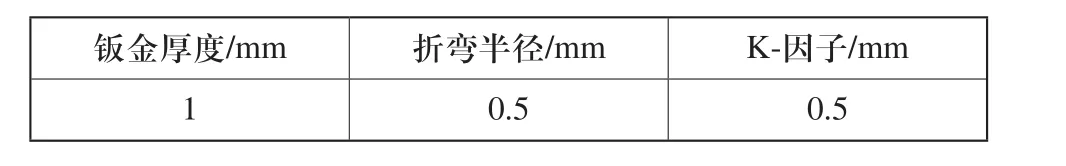

SolidWorks、Pro/e、UG等三維設計分析軟件中的鈑金展開功能,可以快速生成簡單鈑金件的展開圖。但是當遇到如圖1(a)所示的中有復雜相貫線褲形鈑金件的零件時,如在SolidWorks中,按照文獻[1]中的方法,由于下料管1的外表面沒有完全包括下料管2,則無法執行轉換到鈑金步驟中的“分割”功能,導致無法進行下上步的工作,在設計樹中無生成不了鈑金標記,進而無法生成展開圖。為了解決這個問題,必須在建模的開始和過程中對實體零件進行一些特殊的操作,再行鈑金件的下料模擬。

1 零件結構特點分析

具有復雜相貫線的褲形鈑金件如圖1所示,如圖1(a),這個零件通常作為制藥過程中的一個分料裝置。此褲形鈑金件的結構特點如圖所示,其支管1、2對稱,軸線夾角為40°且在同一平面內,支管的底部半徑為40mm,拔模斜度為8deg,材料為Cr18Ni9Ti。本文采用SolidWorks進行建模,鈑金的基本參數見表1。

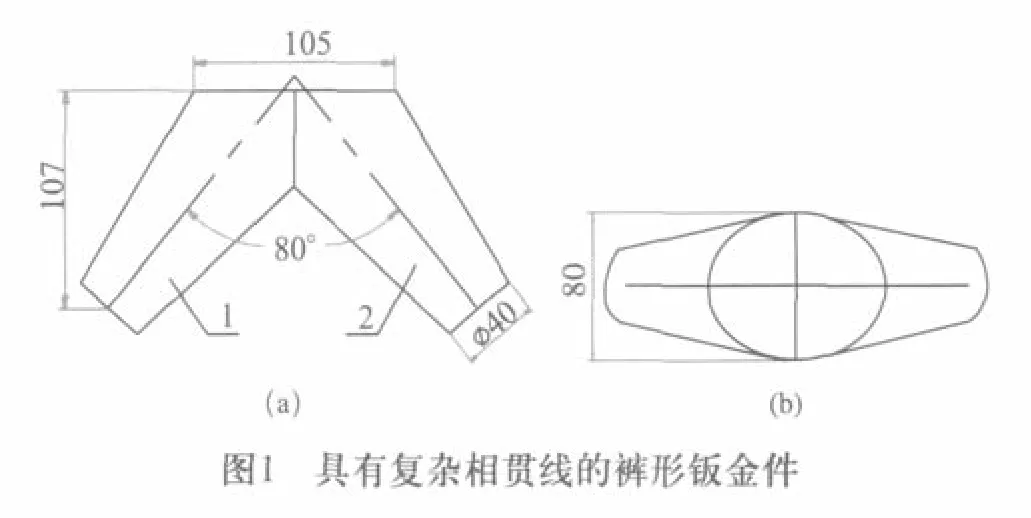

表1 鈑金參數表

2 具有復雜相貫線褲形鈑金件的傳統下料方法

對于具有復雜相貫線鈑金件的傳統下料方法一般有延長線展開圖畫法和計算法,前者的精確度較低,后者雖然有所提高,可是精確度仍受輪廓線上等分點個數的限制,這樣會增加計算量。

圖1(b)中可看到頂面為不規則的弧形。如果按照傳統的作圖法,則需要大量的測量,繪制展開圖的準確度也影響下料的準確性;若采用計算法,精確度會有所提高。根據公式確定支管素線的長度ln,求出支管1板料下料的展開長S,如果將支管板料進行8等分,由各等分點分別沿母線方向引直線與支管相交,求出各直線的長度,然后將個點對應的直線的長度,截取到展開圖中,即得出各支管的展開圖。等分點越少,精度就會急劇降低,等分點越多工作量越大。

3 基于SolidWorks具有復雜相貫線的褲形鈑金件下料方法研究

三維設計分析軟件SolidWorks中的鈑金功能,為我們提供了一種新的鈑金件下料途徑。利用鈑金件的特殊特征,對零件進行實體建模,得到需要尺寸形狀的三維實體模型,然后運用“插入—鈑金—插入折彎”命令,將實體模型轉化為鈑金件,即可利用鈑金的展開命令得到展開圖。省時、計算量小、同時準確度也高。通過三維軟件的繪制,可以方便、形象的展示零件,生成適合生產的展開圖。

在運用SolidWorks對具有復雜相貫線的鈑金件下料進行分析時,常常用到“分割”命令將一個實體轉換為多個實體。由于支管1的分割面沒有完全把支管2的端面包括,所以此鈑金件無法直接運用“切割”命令,因此為了解決這個問題,需要對實體模型進行一步特殊的操作,建立模型的方法如下:

3.1 建立模型

如圖2(a)采用SolidWorks的基本操作建立基本零件模型;圖2(b)執行拉伸切除命令,得到需要的零件模型——軸測圖;

3.2 對所建立的模型進行處理。此步為本研究的主要步驟

將“拉伸切除”特征“壓縮”,即可得到符合分割條件的實體模型。如圖2(a)所示。

3.3 對實體模型分割

選擇圖2(a)長管的外表面為剪裁曲面,選擇整個實體為分割實體,這時可以生成兩個實體,然后分別保存實體1、實體2。如圖3所示。

3.4 轉換為鈑金件并生成展開圖

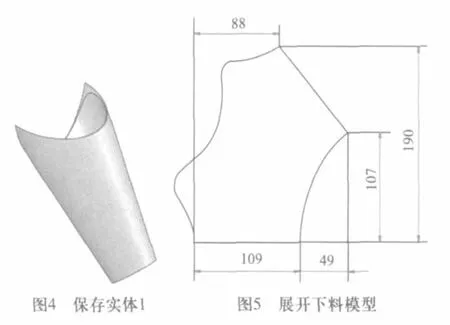

由于支管1、2對稱,所以只得到一個支管的展開圖即可。得到分割后保存實體1。如圖4所示。

執行SolidWorks中的“插入折彎”命令轉換為鈑金件。實體1的上端面為不均勻厚度的薄壁,而展開后為均勻的邊界,這是由于鈑金零件通常均為精確度不高的零件,所以當實體轉換為鈑金件后得到的邊界尖角忽略。展開得到下料模型。如圖5所示。

至此,零件展開圖生成。

4 結論

得到展開下料模型后,可以根據實體零件的特征進行下料。如果為小件零件,可以出工程圖,然后對毛坯板料進行描點后切割;如果為大件零件,可直接將展開圖調入masterCAM中自動編程,然后傳給數控切割機進行下料;如果為較復雜的零件展開圖,可以按照文獻[2]的辦法,先轉換為CAD工程圖,然后導入CAPP中,生成零件的特征編碼,通過分級推理自動生成零件的工藝規程,再進行下料。

在對鈑金件實體模型進行特殊處理后,即可得到生產需要的展開下料模型,運用SolidWorks對具有復雜相貫線的鈑金件進行下料與傳統下料方法比較即可看出,前者具有工作量小、時間短、精確度高以及可以與數控機床連接等優點。這為我們提供了一種新的快速下料途徑,同時有效地提高了生產效率。

[1] 張偉, 馮靜, 李鵬. 基于SolidWorks的復雜相關圓錐體鈑金下料方法[J]. 制造業自動化. 2010.

[2] 袁關章, 陳文亮, 楊鴻, 丁秋林. 鈑金件的工藝過程自動生成系統[J]. 制造業自動化. 1996.

[3] 董慶華. 鈑金展開計算法及應用實例[M]. 北京: 化學工業出版社.