容克式三分倉空氣預熱器密封型式研究

周新剛,劉福國

(山東電力研究院,山東 濟南 250002)

0 引言

容克式三分倉空氣預熱器布置于鍋爐尾部煙道處,由一次風倉、二次風倉和煙氣倉組成,其中煙氣倉為負壓,空氣倉為正壓,兩側的壓差為漏風提供了動力,同時其動靜結構為漏風提供了條件,因此,空預器漏風具有存在的必然性。對山東省內容克式三分倉空氣預熱器漏風率進行了匯總,數據從5%至20%不等,差異較大。據統計,600 MW機組漏風率降低1%,供電煤耗約減小0.18 g/kW·h;300 MW機組漏風率降低1%,供電煤耗約減小0.14 g/kW·h,可見,降低空預器漏風對于電廠節能具有較大潛力可挖。空預器密封是降低漏風直接而有效的手段,通過匯總并介紹不同型式的密封及其特點,為電廠降低漏風、提高機組運行經濟性提供一定的指導。

1 空預器漏風類型

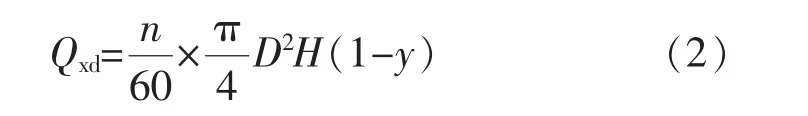

在容克式三分倉空預器內部,漏風按產生原因可分為直接漏風和攜帶漏風,其中直接漏風為熱態變形產生的間隙和流體的壓差所引起的漏風,約占總漏風的85%,計算模型見式(1);攜帶漏風是指蓄熱板間隙內的空氣在轉子轉到時,沒有完全穿過空氣倉而帶入到煙氣倉所產生的漏風,約占總漏風的15%,計算模型見式(2)[1]。

式中:Qzj為直接漏風量,m3/s;K為泄漏系數;A為密封間隙面積,m2;Δρ為煙氣間的壓差,Pa;ρ為氣體密度,kg/m3。

式中:Qxd為攜帶漏風量,m3/s;D為空預器的轉子直徑,m;n為轉子轉速,r/min;y為蓄熱板金屬和灰污所占轉子容積的份額;H為轉子高度,m。

由以上論述可知,攜帶漏風是由轉子自身結構引起的,主要取決于轉子轉速,轉速越低,攜帶漏風量越少,300 MW以上機組的轉速已達到了極限的低值水平,同時其所占比例較小,因此,降低直接漏風就成了減小空預器漏風的主要方向,據式(1)可知,空預器密封效果的好壞是影響直接漏風量的主要因素,為此,對空預器密封型式的研究就顯得尤為重要。

2 空預器密封型式

近些年,電廠技術人員及科研工作者一直致力于空預器密封的研究,出現了雙密封、VN密封、熱端扇形板自動跟蹤、柔性密封和漏風回收等不同型式,下面分別對其進行介紹。

2.1 雙密封技術

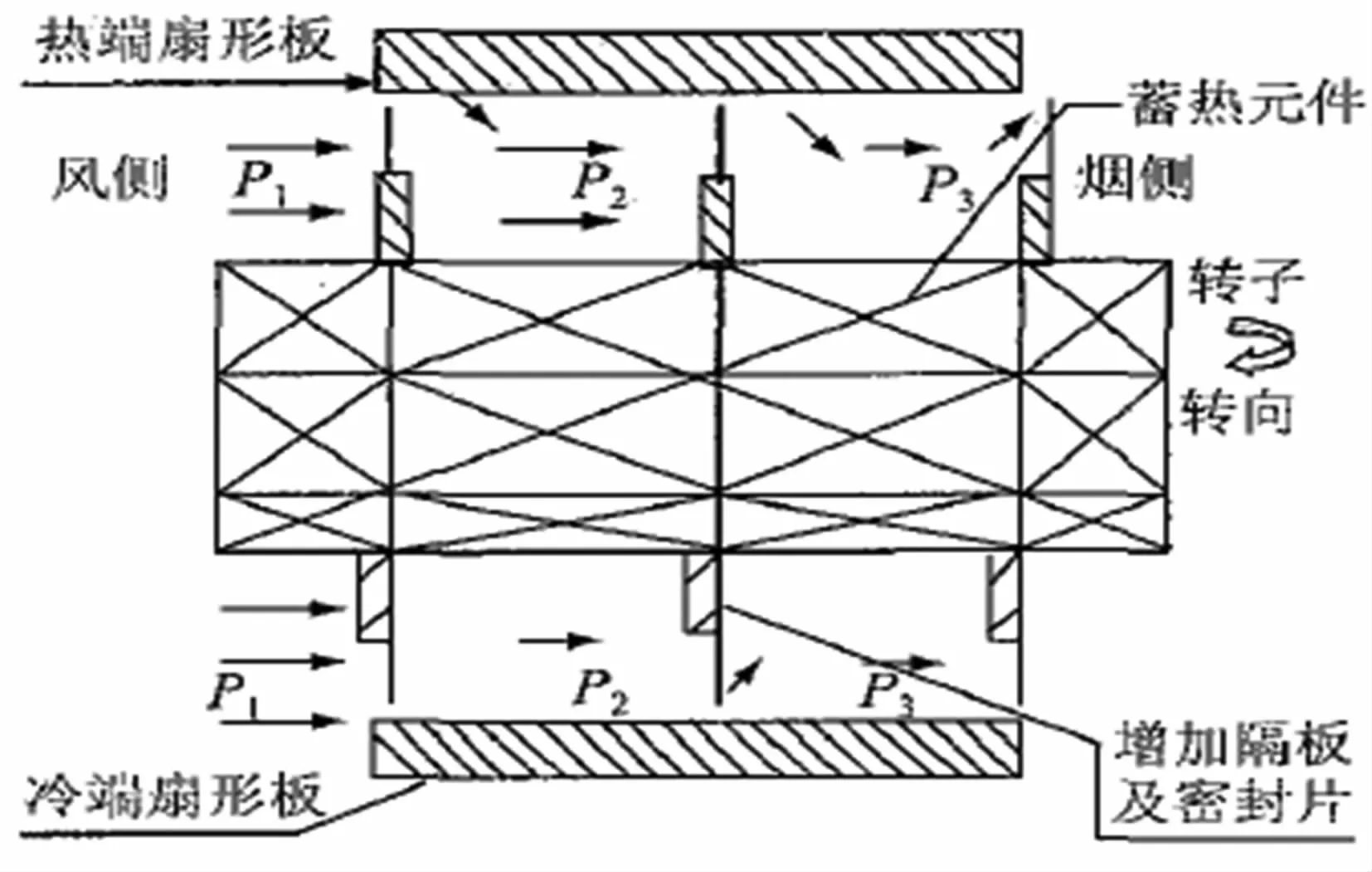

雙密封技術最早由美國ABB-API公司發明,我國于20世紀80年代開始引進,目前已得到廣泛應用。這項技術主要是在每個扇形倉的中間加裝一道隔板(從冷端到熱端),將轉子結構由24格倉變為48格倉,同時在隔板上加裝徑向和軸向密封片,這樣在任意時刻均至少有兩條密封片與扇形板配合,形成一個緩沖區,則扇形板兩側壓差降低50%,從而直接漏風可降低約30%,如圖1所示。

該技術能夠使空預器漏風率較長時間保持在較低的水平,降低了日常維護和檢修工作量,減少了檢修費用。但其投資大,改造工期長,并且需將蓄熱元件一分為二,使堵灰的死角成倍增加,給清洗和吹灰帶來一定困難。

圖1 雙密封技術示意圖

2.2 VN技術密封型式

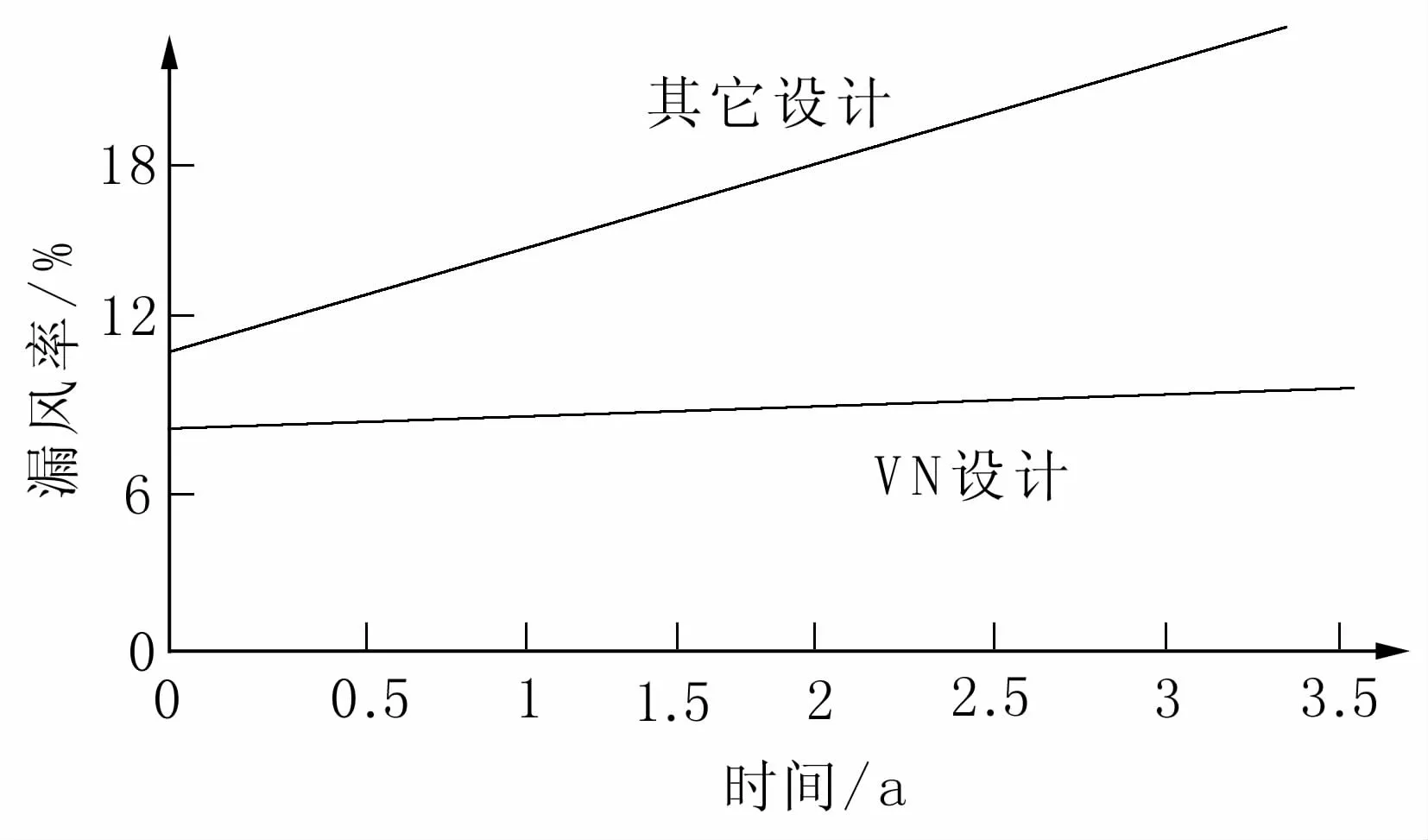

VN技術是英國豪頓公司采用的容克式空預器設計技術。V代表空預器豎直布置,N代表空預器密封隔板不可調。其主要內容為:空預器轉子豎直布置,中心驅動;徑向和軸向密封隔板不可調;徑向和軸向密封為“雙密封”,即每塊密封板下同時有兩道密封片通過;密封間隙和密封片形狀為最優設計。其技術特點為:結構緊湊,泄露率低,抗積灰,維護工作量小,可靠性強。從圖2可看出,其維護量隨時間增加的變化量極小[2]。該技術的核心內容 (密封間隙調整)只被HOWDEN公司所掌握,盡管有些電廠對該密封型式進行模仿,也取得一定成績,可與HOWDEN的設計仍有差距。

圖2 不同設計形式空預器漏風隨時間變化對比

2.3 熱端扇形板自動跟蹤密封型式

該密封的工作原理為利用傳感器自動、定時探測轉子變形狀態,把采集到的信息傳給執行機構以驅動熱端扇形板運動,使其與徑向密封片的間隙始終保持為預先的設定值。按傳感器工作原理不同,目前國內外所采用的熱端扇形板自動跟蹤裝置 (或稱漏風控制系統)有接觸式機械傳感器、非接觸式電渦流傳感器和聲波傳感器三種[3]。

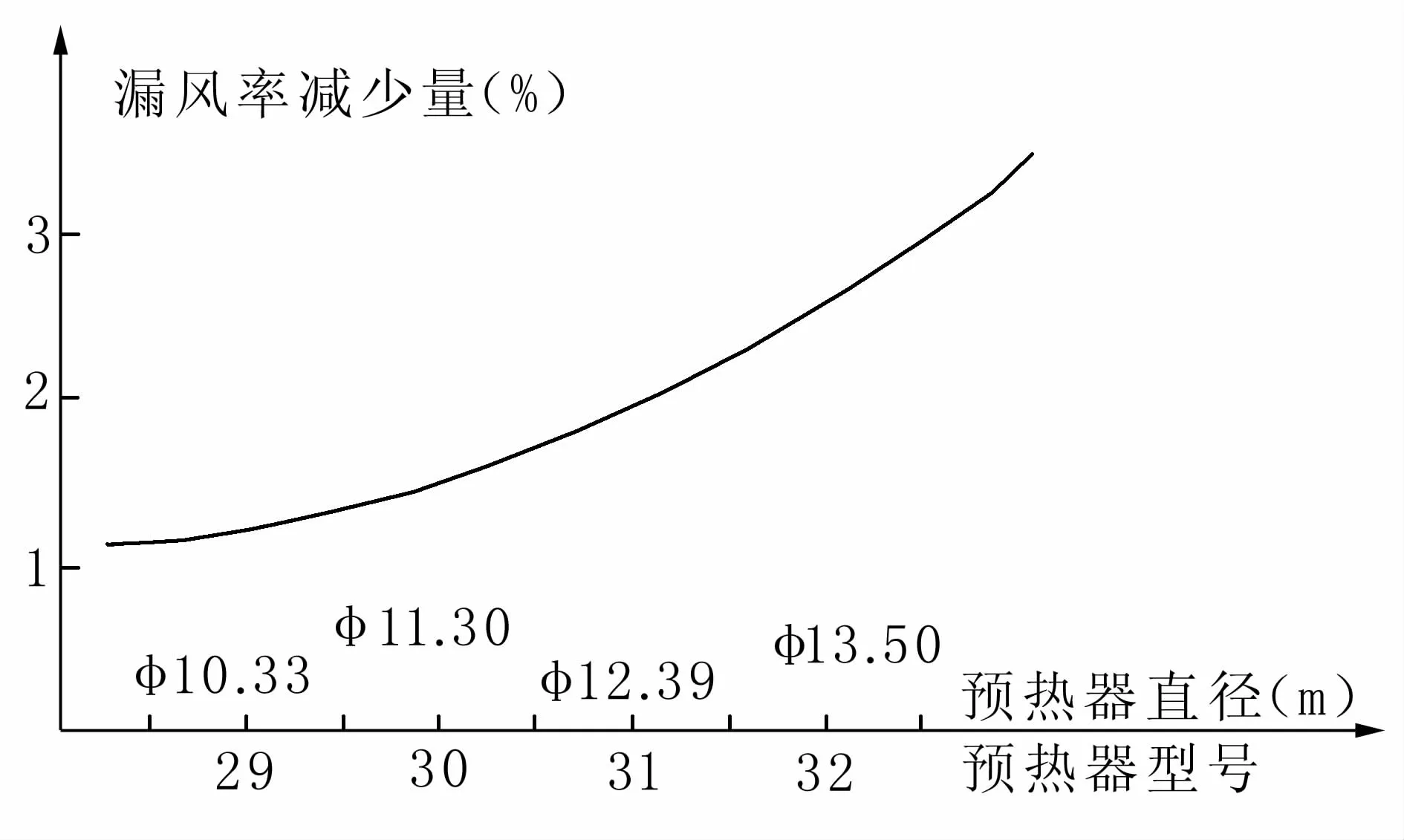

據相關文獻介紹,運用該技術的300 MW機組空預器漏風率約降低1.3%左右,600 MW機組空預器漏風率可降低3%左右[4],如圖3所示,預熱器直徑越大,漏風率降低越明顯。從運行情況看,傳感器有時會由于運行環境惡劣而損壞,自動控制系統不能正常投入使用,無法達到設計要求。

圖3 漏風率減少量與預熱器大小的關系

2.4 柔性密封型式

2.4.1 合頁式密封型式

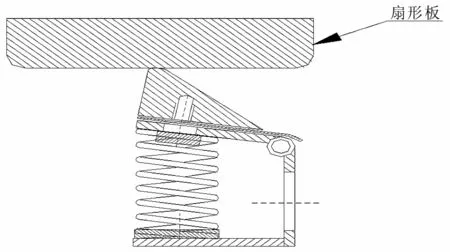

將扇形板固定在某一合理位置,柔性接觸式密封系統安裝在徑向轉子格倉板上,在未進入扇形板時,柔性接觸式密封滑塊高出扇形板5~10 mm。當柔性接觸式密封滑塊運動到扇形板下面時,合頁式彈簧發生變形,密封滑塊與扇形板接觸,形成嚴密無間隙的密封系統。當該密封滑塊離開扇形板后,合頁式彈簧將密封滑塊自動彈起,以此循環進行,如圖4所示。

合頁式柔性接觸密封技術多用于徑向密封改造,理論上不會形成密封間隙,密封效果較好。但在大小修期間必須對其進行調整以保持最佳彈性狀態,同時可能出現彈簧脫落或彈簧發生機械卡澀等問題。

圖4 柔性密封示意圖

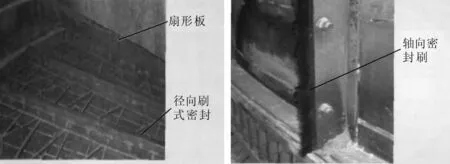

2.4.2 刷式密封型式

該密封由排列緊密的耐高溫金屬絲組成的刷形密封片組成,用于徑向和軸向密封,如圖5所示。其比傳統的接觸式密封更容易適應由于蘑菇狀熱變形、制造誤差、轉筒晃、擺動、振動等原因造成的密封間隙無規律變化,可充分發揮刷式密封件良好的變形補償能力,使空預器漏風率大幅度下降,并且可以保證至少一個大修周期,極少維護[5]。不過刷式密封的加工精度要求高,工藝要求高,且高溫合金材料價格昂貴,一次性投入較大。

圖5 刷式密封示意圖

2.4.3 柱狀密封型式

該裝置由密封滾軸、密封板、彈性機構、卡環、滑塊和限位調整裝置六部分組成。在空預器轉子徑向密封及軸向密封上安裝接觸式密封裝置組件,利用下部可調滑道適當調整密封組件與扇形板的基礎間隙,實現高低位置調整,頂部滾軸受彈性機構和扇形板的作用,在限位滑道中做10 mm~15 mm伸縮運動。空預器熱態運行時,轉子“蘑菇狀”熱變形,密封間隙增大。當密封裝置隨著轉子轉動到扇形板下面時,滾軸與扇形板滾動接觸,彈性機構受壓吸收變形,形成嚴密的零間隙密封;當密封裝置隨著轉子轉動離開扇形板后,彈性機構張力釋放,密封裝置自動復位,以此循環交替進行,如圖6所示。

其與合頁式密封的工作原理相似,理論上可實現與扇形板的零密封間隙,達到優良的密封效果。但從該密封裝置運行情況看,易出現以下問題:1)與扇形板間隙過大,以至于失去柔性密封的設計意義;2)與扇形板間隙過小,造成密封板與扇形板機械碰撞損壞。因此,在安裝或改造前,需精確掌握空預器熱態變形量,以指導密封安裝。

圖6 柱狀密封示意圖

2.5 帶漏風回收裝置的密封型式

漏風回收技術是在空預器內部建立立體的封閉密封機構,泄漏的大部分空氣經密封區進入微負壓狀態的回收區,泄漏的空氣在此回收,送至二次熱風箱再利用,從而達到降低漏風的目的。

據文獻[6]可知,某電廠運用該系統進行改造后,空預器漏風率及廠用電得到了明顯降低,而且鍋爐熱效率也有一定提升,取得了預期效果。從該系統的運行原理看,回收區負壓值為控制漏風率的關鍵因素,回收區的負壓值過大會造成漏向煙氣側的空氣過大,過小會造成煙氣倒灌入回收系統,對于不同煤質和不同運行工況而言,均應有最優負壓值,雖然該系統中設置自動控制裝置對其進行調整,但有些電廠的調整偏差較大,影響了回收效果。另外,回收區堵灰和回收風機葉片磨損也是影響回收系統正常運行的問題。因此,為了達到設計要求,電廠應在運行和維護方面制定相應措施以保證回收系統的安全穩定運行。

3 結論

容克式三分倉空氣預熱器的 漏風是電廠一直存在的棘手問題,良好的密封型式是降低漏風,提高機組運行經濟性的有效手段。

目前存在的空預器密封型式各有優缺點,發電企業應根據機組和空預器狀況進行密封選型或改造,使空預器漏風降至最低。