變頻-工頻切換技術在供水設備中的應用*

王丁磊, 郭 濤

(安陽師范學院計算機與信息工程學院,河南安陽 455000)

0 引言

變頻供水設備一般由水泵機組、變頻控制柜、平衡壓力罐、壓力傳感器和一些輔件構成。由于不同的應用目的,也會使用一些特殊的部件,如:無負壓變頻供水設備會用到無負壓穩流罐;無塔變頻供水設備會用到液位傳感器,但電機都會有變頻和工頻之間的切換。變頻供水設備一般串接在市政自來水管網壓力不足的地方,通過壓力傳感器檢測出口壓力,根據需要確定水泵投入的臺數和變頻器輸出頻率。設備由多臺小功率水泵并聯運行,根據供水的實際情況,如果采用一臺變頻器拖動多臺電機的控制方案,不但可以滿足用水量高峰、低谷、平峰的恒壓供水要求,還可以避免選用大功率變頻器及水泵機組,從而可以節約投資;同時,在一臺電機或水泵損壞時,可以直接將其切除進行維修,不影響其他電機或水泵的正常運行。

在實際應用中,由于變頻-工頻切換時間設定不當,容易產生諸如電流沖擊、跳閘和電機轉速過渡不平穩等一系列問題。文獻[1]只是對可編程邏輯控制器(Programmable Logic Controller,PLC)如何通過網絡實現對多變頻器的控制進行了介紹,對單變頻器如何實現多電動機控制沒有提及。文獻[2]只是對硬件部分做了描述,沒有對變頻-工頻切換時間進行說明。文獻[3]只是對變頻器和多電動機的接線和多電動機的轉速匹配進行了討論,沒有提及單變頻器對多電動機的控制。文獻[4]只是列出了切換的步驟,并沒有對產生原因做深層次的分析。文獻[5]從變頻器設計角度,從理論上提出了用bang-bang控制器和變結構控制器的方法,但在實際工程中難以應用。文獻[6]對軟切換技術進行了理論上的分析,從理論上找到了切換的最佳時間點,但沒有進行工程應用分析。文獻[7]和[8]對轉換的電壓、頻率的變化進行了較為詳細的分析,對產生沖擊的原因也進行了分析。但文中提到的“差頻同相”技術在工程中難以實現。

1 變頻和工頻切換的原理

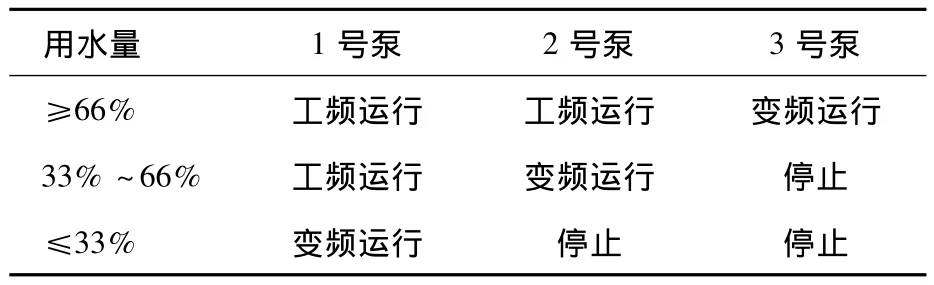

變頻恒壓供水系統的工作原理是根據用戶用水量變化自動調節運行水泵臺數和一臺水泵轉速,使水泵出口壓力保持恒定。變頻恒壓供水系統當用戶用水量小于一臺水泵工頻工作的出水量時,控制系統根據用水量的變化對一臺水泵電機進行變頻調速運行,當用水量增加時管道系統內壓力下降,這時壓力傳感器把檢測到的信號傳送給微機控制單元,通過微機運行判斷,給變頻器發出信號,提高水泵電機轉速,以保證系統壓力不變,反之當用水量減少時,使水泵轉速減慢,以保持恒壓;當用水量大于一臺泵出水時,第一臺泵切換到工頻運行,同時第二臺泵開始變頻調速運行,增加供水量,保證用水壓力恒定;當用水量大于兩臺泵出水量時,第三臺泵開始變頻調速運行,保證供水壓力的恒定;最終可能三臺泵全部進入工頻運行,達到最大供水量。反之,當用水量減少時,整個過程和上述情況相反。在整個運行過程中,變頻恒壓供水系統始終保持供水系統壓力不變,使水泵始終工作在高效區,既保證用戶恒壓供水,又節省電能。其切換過程如表1、表2所示,工作原理如圖1所示。

2 電流沖擊產生原因的分析

在切換過程中有兩個問題要考慮:首先從電動機停車所產生的感應電動勢角度來看,希望切換時間應盡量延長,這樣可減小切換時電動機自

表2 用水量減少時泵的運行狀態切換表

圖1 系統工作原理圖

式中:E——定子繞組電動勢的有效值;

Ei——定子繞組電動勢初始有效值;

τE——電磁時間常數。

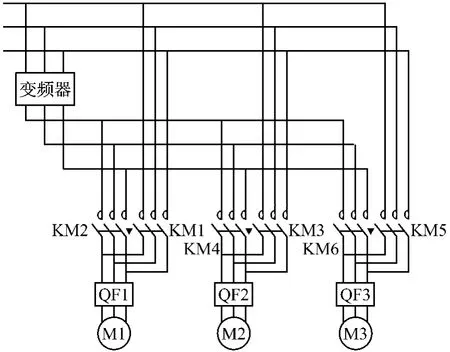

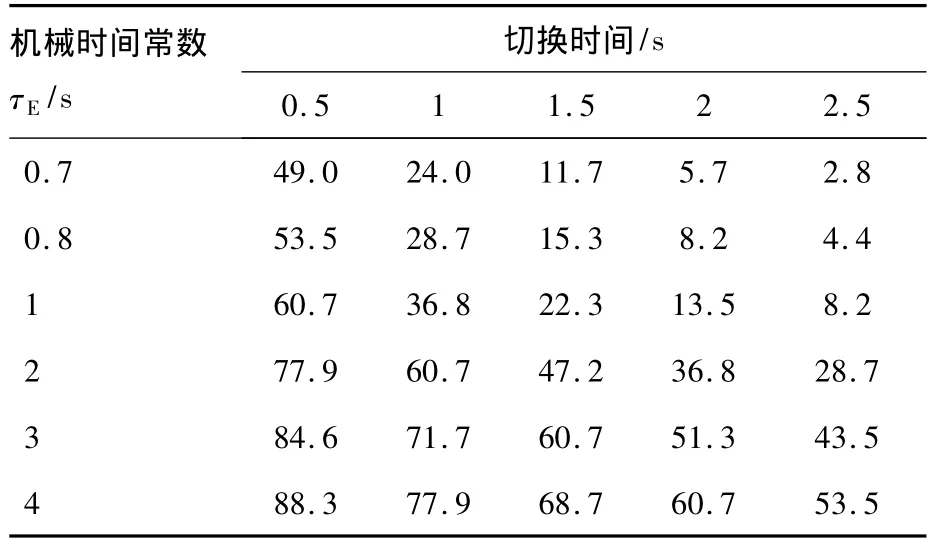

由文獻[9]可知,供水設備上采用的電機功率一般為4.0~15.0 kW,其電磁時間常數 τE為125~532 ms,利用式(1)可以計算出不同時間常數的電動機在不同時刻的感應電動勢E和初始時刻的電動勢Ei之比(E/Ei),如表3所示。由停車所產生的感應電動勢和工頻電壓因相位不同而

造成的電流沖擊,三相異步電動機斷電瞬間,定子中的電動勢E和電源電壓Ei非常接近,在電磁過渡過程中定子繞組電動勢的衰減方程為

表3 感應電動勢E和初始時刻的電動勢Ei之比 %

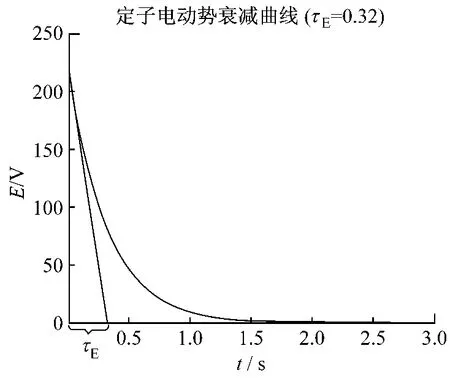

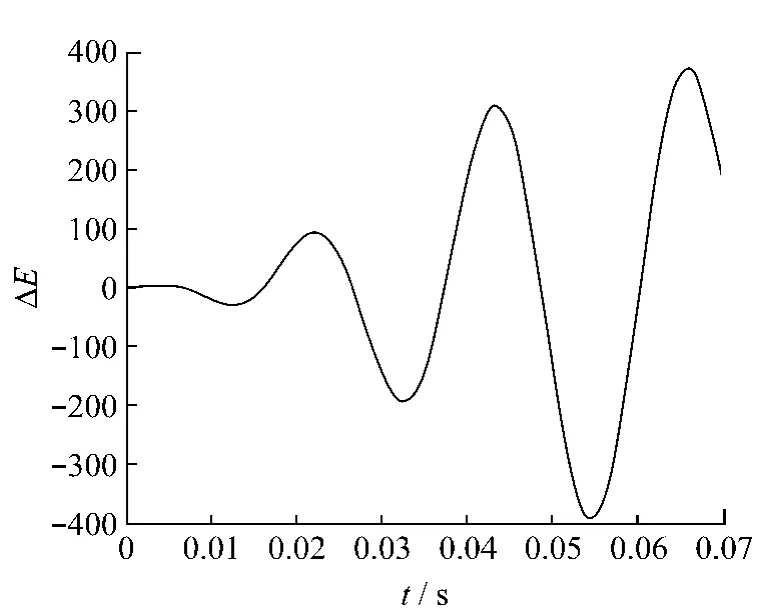

根據實際工作經驗,只要剩余的感應電動勢E和初始時刻的電動勢 Eo之比(E/Eo)小于50%,切換過程的電流沖擊就不會太大。定子電動勢的衰減曲線如圖2所示。

圖2 電動機自由停車時產生的感應電動勢

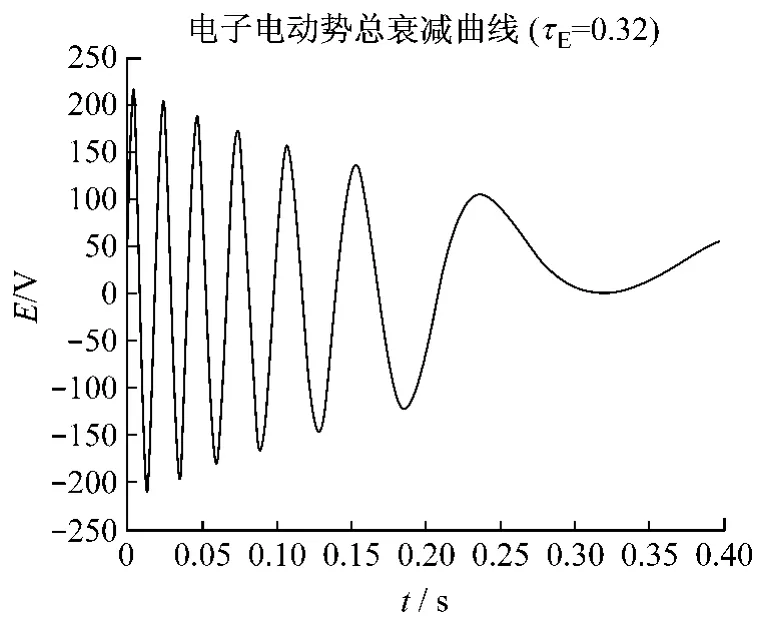

隨著電動機轉速的下降,感應電動勢的振幅和頻率都在下降,圖2不能表達出頻率的下降,圖3不但可以描述振幅的下降,也能描述頻率的下降。

圖3 感應電動勢振幅和頻率隨時間的變化曲線

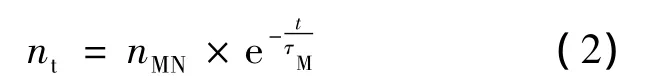

另一個要考慮的問題是從電動機即將按照工頻電源進行工作這個角度來看,希望切換時間盡量縮短,這樣可以保證工頻電源切入后不會造成過大的起動電流。自由停車狀態下電動機的轉速變化取決于電動機和水泵構成系統的機械時間常數,其表達式如下:

式中:nt——電動機轉速;

nMN——電動機斷電后的初始轉速;

τM——機械時間常數。

電動機和水泵組成的系統中,當水泵切斷電源時,由于水的勢能很大,電動機的轉速下降較快,為防止電動機轉速下降過多(一般控制在額定轉速的75%以上[7]),應將切換時間盡量縮短,這樣可以保證工頻電源切入后不會造成過大的起動電流。根據式(2)可以求得電動機帶負載水泵后不同時刻的轉速占額定轉速的百分比,如表4所示。

表4 不同切換時間電動機轉速的百分數 %

上述兩個問題是相互矛盾的,如何找到一個合適的切換時機就成為切換過程能否順利進行的關鍵問題。

3 防止切換過程電流過大的方法

設工頻電源信號:

式中:Ui——工頻信號幅度,一般可認為是常數;

ωi——變頻器輸出信號的頻率,一般可認為是常數;

θi(t)——變頻器輸出信號的瞬時相位,一般可認為是常數。

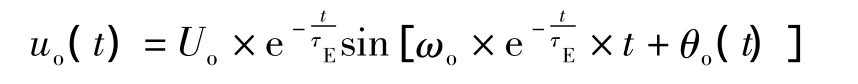

設電動機的感應電動勢:

式中:Uo——電動機感應電動勢的幅度;

ωo(t)——電動機感應電動勢的頻率;

θo(t)——電動機感應電動勢的瞬時相位。

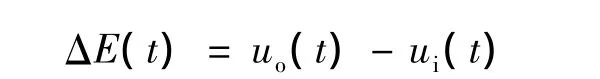

工頻電源電壓幅值和頻率都不變,初始相位可認為是個常數,電動機的感應電動勢電壓呈指數衰減,頻率也呈指數衰減,這兩個信號先后加在電動機上,這兩個信號的幅值和相位差可以表示為如果假設兩個電壓的初始相位相等,就可以認為轉換初期幅值和相位差較小,隨后逐漸加大,最后趨于工頻。整個過程如圖4所示。

圖4 ΔE隨時間的變化

但上面這個假設是不可控的,兩個電壓的初始相位在實際工程中往往是隨機的,如果按照文獻[7]提出的“差頻同相”方案去控制相差,在實際工作中不但要增加硬件開銷,而且對于毫秒級的時間來說,無論是PLC還是接觸器的執行時間都大于這個毫秒級,在實際應用中很難實現。通過在實際工作中反復試驗和分析,以及對上百臺供水設備的跟蹤調查及故障分析,可知:

(1)當供水需求確定后,最好選用多臺小功率電機的驅動方案,這樣做的好處是避開了大功率電動機容易出現電機還沒有完全脫離變頻器(例如電弧還沒有熄滅),工頻過早完成切換,形成工頻短路;這樣做的另外一個好處就是當一臺電機或水泵損壞時,可以直接將其切除后進行維修,不至于影響其他電機或水泵的正常運行;

(2)變頻-工頻切換時,出現的變頻器損壞和空氣開關跳閘,往往都是由于變頻器的輸出端與工頻電源短接造成的,只要能保證變頻器的輸出端與工頻不短接,就能保證平穩切換。在實際工作中采用的方法是:通過PLC中的軟互鎖和接觸器的電氣互鎖加上機械互鎖等多重互鎖方式保證不會出現短路;

(3)切換過程迅速準確,即電機脫離電源慣性運行的時間越短,轉速下降越少,越不存在“沖擊”,最好能在電機的額定轉速下進行切換,為此在實際工作中將切換頻率設定在大于工頻2%~5%的范圍內,即51.0~52.5 Hz范圍內,這樣即使切換過程中轉速略有下降,也能保證在電動機的額定電流下切換;

(4)當用水量下降需要工頻切換到變頻運行時,應該使變頻器輸出在低于工頻2% ~5%的范圍內,即47.5~49.0 Hz范圍內,這樣可以保證當變頻器切換時沖擊電流最小;

(5)電機轉換之初,電機內只有弱小的剩磁電勢,其能量較小且衰減很快,在切換后很快就被新切入的電壓所平衡;

(6)變頻與工頻的切換用PLC控制切換過程時,通過反復試驗得出最佳的切換時間是:變頻自由停車到切除電機要有0.1 s的延時,由電機從變頻切除到工頻接通要有0.2~0.4 s的延時,這個時間可以現場根據電動機的機械時間常數進行微調。

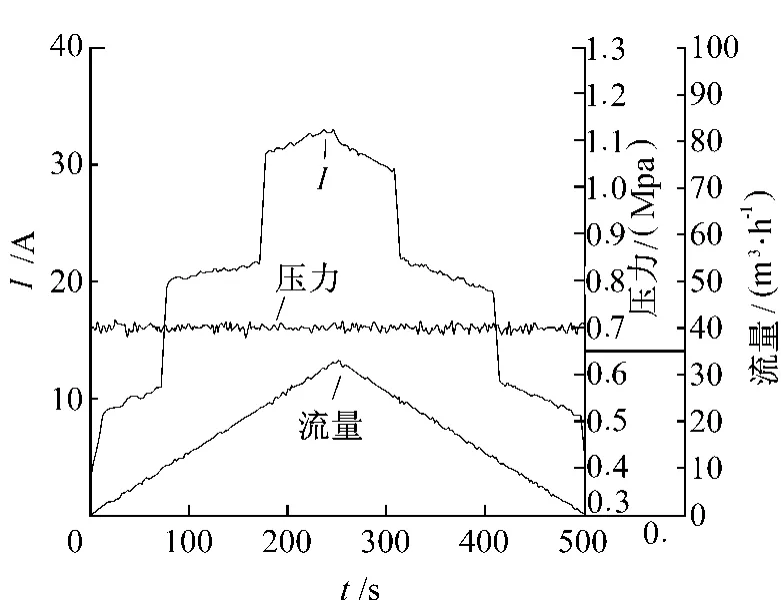

4 切換過程試驗及分析

根據以上分析,采用以下條件進行切換過程的測試:電機型號為 Y132S1-2,共 3臺,3臺5.5 kW電機,穩流罐容量為100 L,設定揚程70 m變頻器自由停車的控制方式,延時時間為變頻器自由停車到切除電機0.1 s,電機從變頻切除到工頻接通要有0.32 s。

測試過程首先將設備起動,將出口閥門關閉,模擬用戶用水量為0的情況,等供水壓力達到設定揚程并自動停機進入保壓狀態后進入測試狀態。打開出水閥門,水壓下降,第一臺電機進入變頻工作狀態,模擬小流量供水,實時記錄流量、出水口壓力及設備電流情況,然后增大出水閥門開度,模擬用戶用水量增加狀態,使第一臺電機切換到工頻工作,繼續增大出水閥門開度,使第二臺電機進入變頻工作,以此類推直到3臺電機全部進入工頻工作達到最大供水流量;然后逐漸減小出水閥門開度直至完全關閉,模擬用戶用水量減少狀態,直至3臺電機全部停車。試驗數據如圖5所示。

試驗結果分析如下:

(1)設備能夠根據用戶用水量的變化自動實現跟蹤設定壓力,壓力波動小于7%,滿足供水質量的要求;

(2)電機切換過程平穩,無水錘及噪聲等現象出現;

圖5 切換過程測試曲線

(3)無論在用戶用水量增加或者減少過程中,電機切換過程電流變化平穩,沒有發現電流沖擊現象。

綜上所述,采用合適的電機變頻-工頻切換時間是保證切換過程平穩進行的關鍵;保持較小的電動機切換前和切換后的轉速差是保證切換過程平穩的重要條件;多重互鎖是保證切換安全的重要保證;通過試驗證明了電機轉換之初電機內弱小的剩磁電勢能量較小,在切換后很快就被新切入的電源所平衡,在切換過程中不必過多考慮。

[1]夏磊正.PLC實現變頻器多電機控制[J].中小企業管理與科技,2008(11):79.

[2]戴嘩.變頻器在多臺風機起動、調速系統中的應用[J].電源技術應用,2001(4):132-133.

[3]王星光.變頻器怎樣對多臺電動機實行調速與控制[J].電氣時代,1999(4):15-16.

[4]西佳軍.淺議恒壓供水變頻與工頻切換時時間的設定[J].經濟技術協作信息,2009(16):170.

[5]邵明東.變頻電源與工頻電源的最優同步切換[J].變頻器世界,2010(1):53-57.

[6]趙祥卿,張桂芳.軟切換技術在變頻與工頻切換中的應用[J].蘭州石化職業技術學院學報,2008,8(3):26-28.

[7]張燕賓.變頻與工頻的切換問題[J].自動化博覽,2003(z1):166-170.

[8]周久艷,張燕賓.變頻與工頻切換的控制電路[J].電氣時代,2002(7):46-47.

[9]楊輝,萬淑蕓.籠型交流異步電動機轉子時間常數測量的一種簡單方法[J].基礎自動化,1996,3(6):23-27.