帶網(wǎng)狀筋壁板彎曲中性層近似計(jì)算方法

邊洪錄,趙長(zhǎng)喜,賴(lài)小明

(北京衛(wèi)星制造廠(chǎng),北京 100190)

0 引言

隨著我國(guó)載人航天事業(yè)的發(fā)展,長(zhǎng)期有人居住的空間站計(jì)劃已經(jīng)被列入日程。空間站主結(jié)構(gòu)為大型密封艙結(jié)構(gòu),由整體壁板焊接而成。根據(jù)北京衛(wèi)星制造廠(chǎng)現(xiàn)有壁板的制造流程,彎曲后的壁板外形不再進(jìn)行機(jī)械加工,因此對(duì)于壁板的彎曲展開(kāi)尺寸精度要求較高。確定壁板彎曲后展開(kāi)中性層與彎曲內(nèi)表面的距離(簡(jiǎn)稱(chēng)中性層位置)成為壁板制造過(guò)程中的關(guān)鍵步驟。

本文分析了整體壁板的結(jié)構(gòu)特點(diǎn),介紹了中性層位置計(jì)算的簡(jiǎn)化原則,通過(guò)計(jì)算確定了整體壁板中性層的位置,并與彎曲試驗(yàn)實(shí)測(cè)結(jié)果進(jìn)行了比對(duì),證明了該計(jì)算方法的有效性。這為今后結(jié)構(gòu)近似的壁板展開(kāi)計(jì)算提供了可靠的依據(jù)。

1 壁板的結(jié)構(gòu)特點(diǎn)

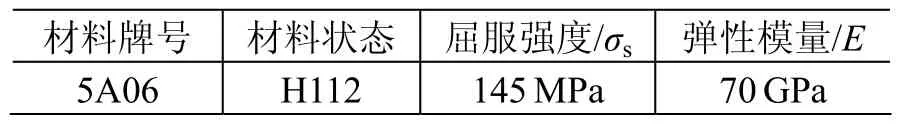

整體壁板采用鋁合金材料,材料牌號(hào)為5A06,其性能見(jiàn)表1。網(wǎng)格的長(zhǎng)度和寬度均在150 mm左右。壁板彎曲后的內(nèi)半徑在500~3 000 mm之間;單塊壁板的最大展開(kāi)長(zhǎng)度小于3 000 mm,其尺寸精度要求為±0.5 mm。

2 板材彎曲理論及假設(shè)

2.1 板材彎曲理論

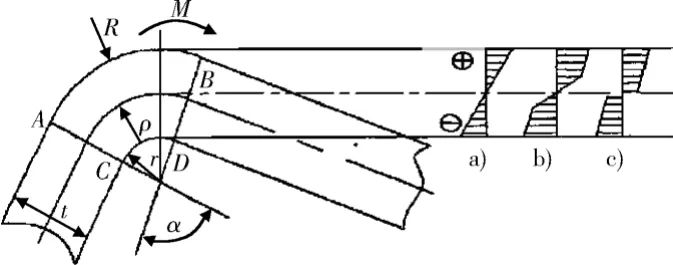

板材在外界力矩的作用下,其變形區(qū)(圖1中的ABCD區(qū)域)的曲率發(fā)生變化。在整個(gè)彎曲過(guò)程中,板材變形區(qū)外表面拉伸,內(nèi)表面壓縮。隨著力矩的增大,板材彎曲程度逐漸增大,內(nèi)部應(yīng)力-應(yīng)變變化可分為3個(gè)階段:純彈性彎曲階段,彈塑性彎曲階段,純塑性階段。各階段板材變形區(qū)內(nèi)部切向應(yīng)力分布如圖1中的(a)、(b)、(c)所示[1]。

圖1 彎曲時(shí)板材變形區(qū)內(nèi)部切向應(yīng)力分布圖Fig.1 Internal tangential stress distribution of curly plate material in deformation region

根據(jù)壁板結(jié)構(gòu)特點(diǎn)可知,整體壁板彎曲變形區(qū)多處于彈塑性彎曲階段。

2.2 壁板彎曲假設(shè)

由于板材彎曲過(guò)程中塑性形變方程較為復(fù)雜,

表 1 壁板材料性能表Table 1 Material properties of thin-walled plate

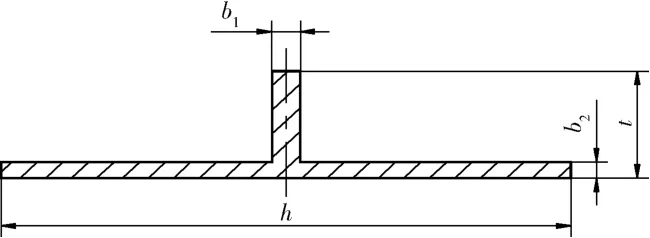

壁板為方形網(wǎng)格結(jié)構(gòu),主要包括腹板和加強(qiáng)筋兩部分。腹板厚度為2.5~3mm;加強(qiáng)筋寬度為4~5 mm,高度約為17~17.5mm,壁板總厚度為20 mm。為了簡(jiǎn)化中性層位置的計(jì)算,在滿(mǎn)足運(yùn)算精度的同時(shí),作出下述的假設(shè):

1)假設(shè)壁板所采用的材料為理想塑性材料;

2)假設(shè)塑性彎曲時(shí),壁板仍滿(mǎn)足平面假設(shè);

3)假設(shè)變形區(qū)內(nèi)部彈性變形仍滿(mǎn)足彈性彎曲理論;

4)假設(shè)壁板彎曲過(guò)程中應(yīng)力中性層和應(yīng)變中性層重合。

同時(shí)根據(jù)壁板的結(jié)構(gòu)特點(diǎn),對(duì)壁板沿彎曲線(xiàn)的剖面進(jìn)行簡(jiǎn)化。由于壁板沿彎曲線(xiàn)的剖面實(shí)際上由數(shù)個(gè)變化的T型截面組成,因此根據(jù)對(duì)稱(chēng)原則,可將壁板沿彎曲線(xiàn)方向的剖面簡(jiǎn)化為單個(gè)T型截面。簡(jiǎn)化后的T型截面與原壁板T型截面的幾何形心位置相同,其形狀如圖2所示。

圖2 簡(jiǎn)化后的T型截面Fig.2 Reduced cross-section profile

3 中性層位置的計(jì)算方程建立

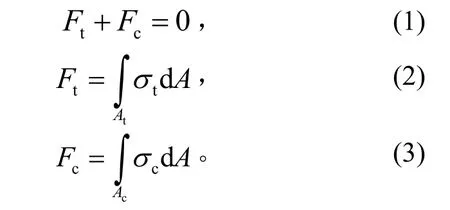

中性層位置的計(jì)算是建立在上述假設(shè)的基礎(chǔ)上,即沿彎曲線(xiàn)方向的T型剖面形狀不發(fā)生變化,其位置僅隨彎曲角的變化而變化,且剖面上的總合力為零。

假設(shè)壁板彎曲半徑為R,拉伸區(qū)域的合力為Ft,其面積為At;壓縮區(qū)域的合力為Fc,其面積為Ac。根據(jù)本文第2節(jié)中的假設(shè)2),有:

將式(2)與式(3)代入式(1),可得:

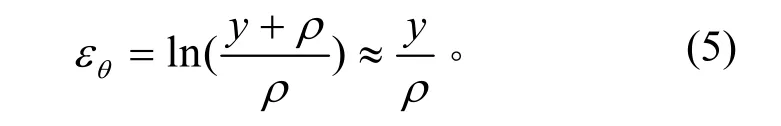

根據(jù)板材彎曲理論,假設(shè)壁板彎曲后的中性層半徑為ρ,變形區(qū)內(nèi)距中性層y處纖維的切向應(yīng)變?yōu)閇2]:

由式(5)可知,壁板變形區(qū)內(nèi)的切向應(yīng)變?chǔ)圈排c距中性層的距離y近似成正比例關(guān)系。在中性層附近以彈性變形為主。若已知彈性變形階段最大切向應(yīng)變sε,則根據(jù)相似三角形關(guān)系,可確定壁板變形區(qū)內(nèi)部彈性變形部分的厚度

式中sε為壁板彈性變形階段產(chǎn)生的最大切向應(yīng)變。結(jié)合上述分析結(jié)果及T型截面的幾何特性,可知此時(shí)壁板變形區(qū)內(nèi)的剖面上切向應(yīng)力分布,如圖3所示。

圖3 壁板變形區(qū)沿彎曲線(xiàn)方向剖界面切向應(yīng)力分布圖Fig.3 Tangential stress distribution of cross section along curved line direction in plate deformation region

圖中:yc為壁板中性層距彎曲內(nèi)表面的距離;t為壁板厚度;σt、σc為壁板材料拉伸和壓縮時(shí)屈服強(qiáng)度。

根據(jù)彎曲變形區(qū)內(nèi)的幾何關(guān)系,中性層彎曲半徑可表示為:

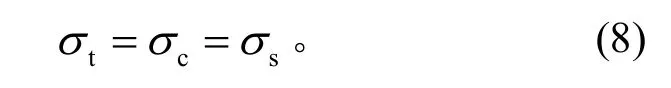

由圖3及假設(shè)1)可知,當(dāng)壁板拉伸區(qū)域的最外側(cè)和壓縮區(qū)域的最內(nèi)側(cè)均處于塑性變形區(qū)域時(shí),則有

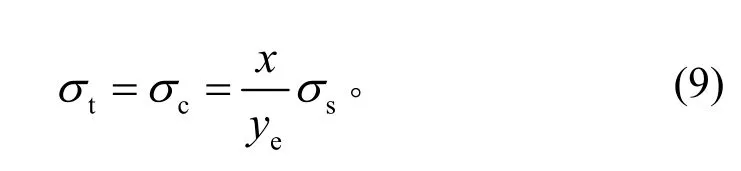

根據(jù)圖3中的幾何關(guān)系,當(dāng)壁板中性層兩側(cè)的拉伸和壓縮區(qū)域處于彈性變形區(qū)域時(shí),距中性層x處的應(yīng)力為:

將式(5)~(9)帶入式(4),就可得到關(guān)于壁板中性層位置的計(jì)算方程。

4 中性層位置與彎曲半徑的關(guān)系

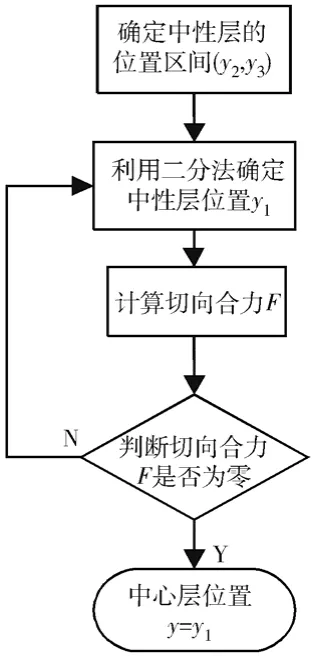

本文采用MatLab軟件進(jìn)行編程求解中性層位置方程。求解思路如下:

1)根據(jù)截面形心位置和完全塑性彎曲狀態(tài)下的中性層位置確定中性層位置的變化區(qū)間。

2)使用二分法假設(shè)中性層位置,并計(jì)算此位置下的切向合力。

3)判斷合力是否為零。如果合力為零,則此位置為該狀態(tài)下的中性層位置。

4)如果合力不為零,則利用二分法重新確定中性層位置,對(duì)上述計(jì)算過(guò)程進(jìn)行迭代,直至找到切向合力為零。求解流程如圖4所示。

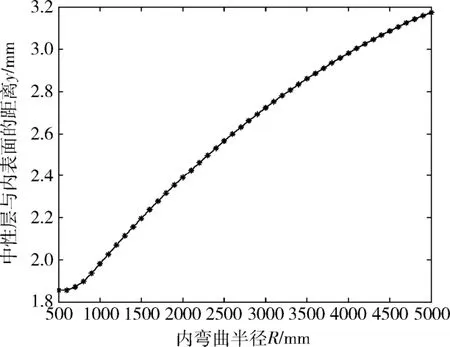

根據(jù)中性層位置計(jì)算方程,對(duì)于截面形心位置距內(nèi)彎曲表面的距離為 3.7 mm的壁板,通過(guò)MatLab軟件求解并描繪出壁板中性層位置和彎曲半徑的關(guān)系,如圖5所示。

圖4 中性層位置求解流程圖Fig.4 Flow chart for solution of neutral layer

圖5 中性層位置與彎曲半徑的關(guān)系圖Fig.5 Relationship between neutral layer position and bending radius

由中性層位置計(jì)算方程及圖5可知:壁板彎曲過(guò)程處于彈塑性階段時(shí),中性層位置曲線(xiàn)為拋物線(xiàn);當(dāng)內(nèi)彎曲半徑R< 600 mm時(shí),中性層位置基本不再發(fā)生變化,因此可以近似認(rèn)為此時(shí)壁板彎曲已進(jìn)入純塑性階段。

5 實(shí)測(cè)數(shù)據(jù)與理論計(jì)算結(jié)果的對(duì)比分析

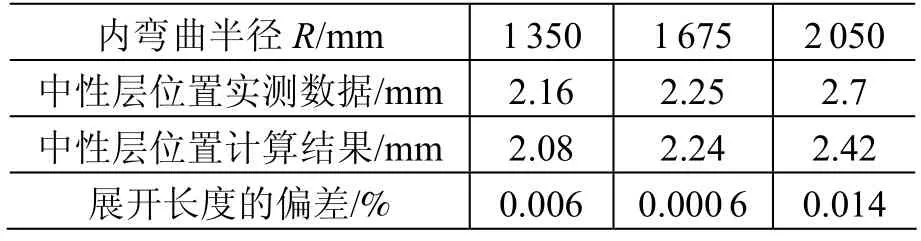

壁板彎曲中性層位置的彎曲試驗(yàn)測(cè)量數(shù)據(jù)與計(jì)算結(jié)果列于表2。

表2 中性層位置實(shí)測(cè)數(shù)據(jù)與計(jì)算結(jié)果對(duì)比Table 2 Comparison between measured data and computed result of the neutral layer’s location

式中:L實(shí)為實(shí)際展開(kāi)長(zhǎng)度;L理為理論計(jì)算展開(kāi)長(zhǎng)度;y實(shí)為實(shí)測(cè)的中性層位置;y理為理論計(jì)算的中性層位置;R為壁板的內(nèi)彎曲半徑。

由于材料、加工工藝和加工設(shè)備的限制,單塊壁板的展開(kāi)長(zhǎng)度小于3 000 mm,因此展開(kāi)長(zhǎng)度誤差小于0.42 mm,能夠滿(mǎn)足壁板展開(kāi)的精度要求。

6 結(jié)論

本文通過(guò)對(duì)壁板彎曲過(guò)程的分析及中性層位置計(jì)算方程求解結(jié)果和彎曲試驗(yàn)實(shí)測(cè)結(jié)果對(duì)比分析,得到如下結(jié)論:1)壁板彎曲過(guò)程處于彈塑性階段時(shí),中性層位置曲線(xiàn)為拋物線(xiàn);2)壁板彎曲中性層位置計(jì)算方程的計(jì)算結(jié)果能夠滿(mǎn)足現(xiàn)有產(chǎn)品壁板展開(kāi)長(zhǎng)度的精度要求;3)由于中性層位置方程的建立前提包含諸多假設(shè),因此該方程的計(jì)算結(jié)果只是實(shí)際中性層位置的近似值。

(References)

[1]黃慶寶.板料成形及模具數(shù)值模擬分析[D].哈爾濱理工大學(xué)碩士學(xué)位論文, 2007

[2]胡世光.板材冷壓成形原理[M].北京: 國(guó)防工業(yè)出版社, 1979