真空碳酸鉀法在焦爐煤氣脫硫中的應用

李 林,高 筠

(河北聯合大學 化學工程學院,河北 唐山 063009)

1 引言

焦爐煤氣(焦爐氣)是指用煉焦煤在焦爐中經過高溫干餾后,在產出焦炭和焦油產品的同時所產生的一種可燃性氣體,是煉焦工業的副產品。其產率和組成因煉焦用煤的質量和制焦條件不同而有所差別,一般1t干煤可生產焦爐煤氣300~350m3(標準狀態);如若按煉焦生產計算,1t焦炭產生430m3焦爐煤氣,2009年我國全年焦爐煤氣發生量可達1 500億m3。焦爐煤氣是重要的中高熱值氣體燃料,可燃成分較高(約90%左右),主要含甲烷(23%~27%)和氫氣(55%~60%)[4],可供城市居民使用,還可作為原料氣用于生產生產純氫、合成氨、尿素、甲醇等產品,也可用于鋼鐵生產。但因焦爐煤氣中一般含有5~8g/m3硫化氫,含1.5~2.5g/m3氰化氫,含4~9g/m3氨[1~3],而硫化氫(H2S)是一種無色有臭雞蛋味劇毒氣體,其燃燒產物二氧化硫(SO2)不僅對人體本身有毒害作用,而且還與氰化氫和氨在燃燒時所生成氮氧化物(NOx)都是誘使酸雨形成的罪魁禍首。所以不論采用何種方式利用焦爐煤氣,都需對其進行脫硫脫氰洗氨,這對減輕大氣和水質的污染、加強環境保護以及減輕設備腐蝕均具有重要的意義。

2 真空碳酸鉀脫硫工藝

目前應用的焦爐煤氣凈化工藝多達幾十種,但主要歸納為干法凈化和濕法凈化工藝兩大類,干法氧化工藝、濕法氧化工藝及濕法吸收工藝3種類型,而真空碳酸鉀法脫硫洗氰工藝屬于濕法吸收工藝[4]。以碳酸鉀或碳酸鈉溶液為吸收劑的脫硫洗氰工藝稱為真空碳酸鹽法。真空碳酸鉀法脫硫洗氰工藝是使用碳酸鉀溶液直接吸收焦爐煤氣中的H2S和HCN等酸性氣體,然后用NaOH溶液對焦爐氣進行二次洗滌,屬濕式吸收法脫硫工藝。應用真空碳酸法脫硫脫氰工藝后,被吸收的H2S和HCN酸性氣體既可以采用克勞斯法生產元素硫,也可以應用接觸法生產硫酸[5]。

真空碳酸鉀法脫硫工藝的前身是20世紀20~30年代美國的西伯法脫硫,用1%~3%的堿液洗滌煤氣中的H2S,然后用空氣吹出H2S而使溶液再生。其后經過不斷發展,已經成為一項相對成熟的技術,美國巴威公司[9]借助此技術生產化肥,效果良好。我國中冶焦耐工程技術有限公司在吸收國內外真空碳酸鹽法脫硫脫氰工藝先進技術和生產實踐的基礎上,與天津大學合作開發出具有自主知識產權的脫硫脫氰新工藝,并已在多個焦化廠得到應用,脫硫后產生的酸性氣體(含有H2S、HCN)采用丹麥托普索公司的WSA(濕接觸法)制酸工藝用來生產硫酸[6]。

2.1 工藝流程

2.1.1 發生在脫硫塔的反應

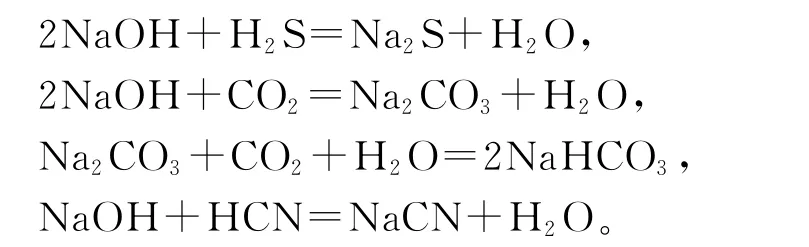

真空碳酸鉀脫硫工藝裝置設在粗笨回收工段后,位于焦爐煤氣凈化流程末端。焦爐煤氣在經洗苯塔脫苯后,會先進入分離器去除從洗苯塔夾帶來的油滴,隨后由脫硫塔下部進入塔內進行脫硫洗氰,煤氣入口溫度約為27℃,壓力約為9k Pa。脫硫塔下部填有聚丙烯鮑爾環填料,吸收劑為解析塔底來的貧液(K2CO3溶液),貧液于聚丙烯鮑爾環填料頂部進行噴灑,焦爐煤氣則自下而上與貧液進行逆流接觸,煤氣中的HCN、H2S、CO2等酸性氣體會被吸收,主要反應為:

當碳酸鹽濃度下降時,向富液槽中及時補充KOH溶液,使之與CO2反應,生成K2CO3,從而維持堿源濃度,反應方程式如下:

為了進一步提升脫硫洗氰的效果,在脫硫塔上部增加了一個NaOH溶液洗滌段。在該洗滌段,50%NaOH溶液先用用軟水稀釋到5%,然后用于進一步脫除經K2CO3溶液噴淋后的焦爐煤氣中的H2S(含量最終≤0.20mg/m3),而洗滌段使用后的堿液將用于蒸氨塔分解固定銨鹽,脫硫后的凈煤氣則可直接供用戶使用。

反應方程式如下:

2.1.2 發生在解析塔的反應

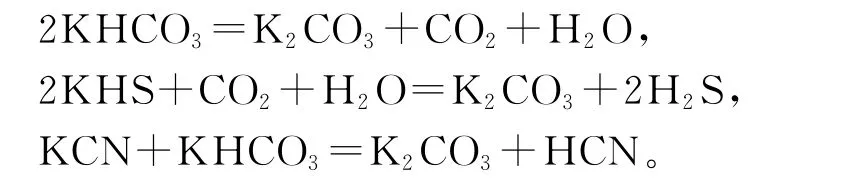

脫硫塔底所得到的吸收了酸性氣體的富液首先通過泵送入堿液循環槽,而新鮮的KOH、循環真空冷凝液、部分軟水也會被送至該槽,然后經換熱器與解析塔底出來的熱貧液換熱后,酸氣被送入解析塔頂部噴灑,進行解析再生。同樣,解析塔內亦填充聚丙烯鮑爾環填料,解析塔在真空低溫(-80k Pa,60℃)下運行,富液與解析塔底上升的水蒸氣接觸,使酸性成分解吸出來,反應方程式如下:

從解析塔頂出來的酸性氣體(含有H2S、HCN和少量的NH3及CO2)將依次進入冷凝冷卻器和分離器進行冷卻和脫水,然后經真空泵送入一個配有特殊燃燒器的克勞斯爐生產元素硫或是送入制酸裝置生產硫酸。

2.1.3 廢液處理

脫硫廢液將被送入降解池進行生化降解。生化降解焦化廢水法是利用生物的新陳代謝將廢水中的有機物質降解,如高效分解力菌群(HSB)微生物技術,其由100余種菌種組成,根據不同水質,對微生物進行篩選馴化,對廢水中有害物質進行降解,其對高NH3-N、COD濃度廢液有較好的處理效果,并可忍受廢水中較高濃度的有害物質[8]。

與其他處理廢水方法相比,雖然生化法有著處理量大、適用范圍廣及維護費用低等優勢,但其處理效果也因焦化廢水水溫波動較大而大打折扣,一般生物降解對水溫要求在20~40℃,同時還受廢水的p H值以及污染物濃度影響[6],所以操作條件比較苛刻。

我國主要采用活性污泥法對焦化廢水進行處理,具有代表性的是硝化反硝化技術,包括A-O、A-O-O、A-A-O、短程A-O法等(統稱A-O法)。A/O工藝是最基本的生物脫氮流程,其利用微生物缺氧、厭氧、好氧的不同生理特性進行組合降解COD同時,還可以脫除NH3-N[7]。但由于好氧生物降解工藝對CODCr及氨氮的脫除效果遠遠達不到廢水排放標準,所以厭氧生物法為當前主流生化處理廢水工藝。

2.2 真空碳酸鉀工藝特點

真空碳酸鉀焦爐煤氣脫硫工藝脫硫脫氰效率高,可達到99%。產品質量好,聯合克勞斯法生產硫磺的純度可達到99.7%;采用TOPSOE法生產濃硫酸濃度可達到98%,可直接用于硫鉸生產。對于高硫煤氣的脫硫,采用合適的設計參數(氣液比和停留時間等)亦可滿足脫硫指標要求;脫硫堿源采用KOH溶液(KOH+CO2=K2CO3+H2O),活性高,反應速度快,脫硫脫氰效率高;富液再生采用了真空解吸法,系統操作溫度低,吸收液再生用熱源可由荒煤氣供給,節能效果好;對設備材質的要求也隨之降低,大部分設備可采用碳鋼制作;從再生塔頂解吸產生的為含有H2S濃度較高的潔凈酸性氣體,后處理工藝簡單;系統中氧含量較少,且操作溫度低,故副反應的速度慢,生成的KCNS等副鹽類廢液極少。

3 結語

傳統脫硫工藝的主要設備為填料吸收塔,由于在常重力下操作,氣液接觸面積的提高和表面更新速率均受到一定限制,傳質效果不理想,致使液體循環量大、脫硫液的工作硫容較低、能耗大。如HPF脫硫工藝,雖屬國內首創開發,但吸收劑不能再生,催化劑消耗大;產出的硫磺質量差,收率低,熔硫操作環境差。部分脫硫液需要兌入配合煤中,造成H2S閉路循環硫分,而焦炭硫含量每升高0.1%,高爐冶鐵時溶劑和焦炭的消耗量會升高約2%[9]。

真空碳酸鹽法的吸收反應是在較低溫度下進行,吸收劑再生是利用蒸汽蒸餾來實現的,所以這種方法具有副反應的速度極慢,生成的廢液也非常少,降低了堿的消耗。而且,整個系統在低溫低壓下操作,對設備材質的要求也隨之降低,整套裝置的投資較低;可杜絕因廢液外排而造成的二次污染。

[1]Wakker J P.Analytical methods for coal and coal products[J].Ind Eng Chem Res,1993(32):139.

[2]Wakker J P.Research on desulfurization[J].Preprint Division of fuel Chemistry of Acs,1997,35(1):179.

[3]楊建華,王永林.焦爐煤氣凈化工藝的選擇[J].安徽冶金,2008(2):11~33.

[4]楊懷旺,申 峻,劉振焦,等.爐煤氣中富甲烷氣與二氧化碳催化轉化制合成氣[J].煤炭學報,2008,33(2):205~209.

[5]李玉秀,白 瑋,張 爽.真空碳酸鉀法焦爐煤氣脫硫脫氰工藝的特點[J].燃料與化工,2009,40(3):57~58.

[6]戴成武,王英麗,陳惠民,等.真空碳酸鉀脫硫工藝的自主研發與工業化實施[J].燃料與化工,2009,40(3):34~40.

[7]安占來,馮天偉,董海濤.真空碳酸鉀脫硫工藝運行實踐[J].燃料與化工,2010,41(3):46~47.

[8]楊天旺,張清明,吳洪英.基于HSB微生物技術的焦化廢水處理中試[J].清華大學學報:自然科學版,2008(3):362~365.

[9]單曉云,高志芳.應用線性模型預測焦炭硫分的研究[J].選煤技術,2004(6):1~3.