基于UG的LED彩電底座部件CAE分析

孫愛芹,王吉岱,李 磊,魯天錫

(1.山東科技大學 機電學院,山東 青島 266510;2.青島海爾集團 青島家電工藝裝備研究所,山東 青島 261000)

0 引言

彩電市場競爭日益激烈,為了能在市場占據一席之地,各大彩電廠商除了關注產品質量外,技術升級換代領域也在暗戰,新品上市周期越來越短,這對彩電結構件的研發周期和質量提出了新的要求和挑戰。

本文將有限元法引入產品和結構設計,對設計的產品進行分析,為設計模型的修改提供數據依據。首先創建某型號電視底座部件三維CAD模型,建立FEM有限元模型,包括定義材料特性、物理屬性、劃分網絡、零件間的聯結處理等,再建立SIM仿真模型,定義邊界條件,施加力載荷,最后仿真模型后處理,對CAD模型驗證。

1 創建電視機底座CAD模型

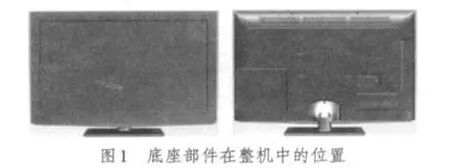

底座部件是承載受力的部件,承載整個彩電機身的重量,除底座部件外,此型號彩電的機身重量為12 kg,底座部件在整機中的位置如圖1所示。

底座部件由3個零件組成,用6顆自攻螺釘聯結,3個零件分別為底座面板、轉接件和底座立柱,見圖2。

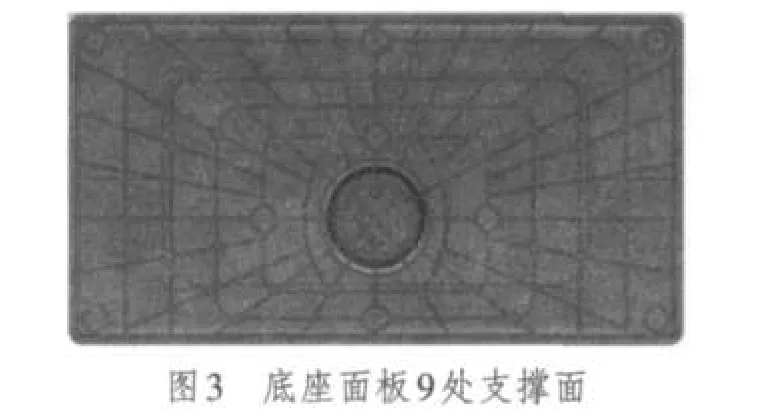

底座面板下方9處支撐面可在仿真分析設為固定約束,即邊界條件之一,如圖3所示。

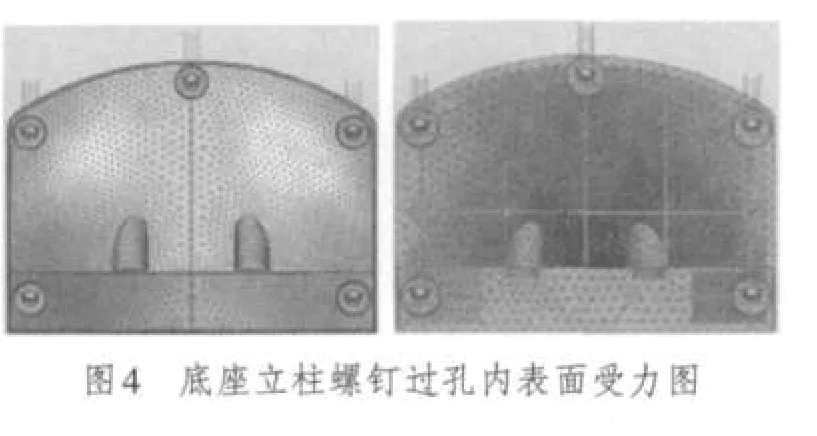

底座立柱受力部位為5處螺釘過孔內下表面,受力方向如圖4中螺釘上方紅色箭頭所示,3個零件的裝配間隙為0,按照曲面接觸處理。

2 創建FEM模型

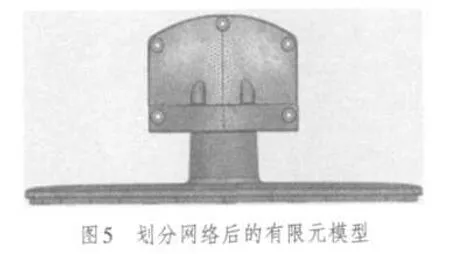

在CAD模型基礎上,創建有限元模型,使用NX NASTRAN求解器,分析類型結構。底座的3個零件均為受力部件,在選用材料時考慮采用工程塑料ABS,創建與CAD模型對應的3個PSOLID類型的物理屬性,單元拓撲結構設為3D,集合類型選擇實體,物理屬性依次選擇剛建立的3個PSOLID類型,逐一劃分單元網絡,單元類型選擇10節點四面體,底座立柱、轉接件、底座面板的單元大小分別為4 mm,3.41 mm,4.56 mm。檢查有限元模型,劃分的單元類型應滿足寬高比、翹曲、歪斜、拔錐、雅可比比率、雅可比零點以及2D最小最大角度等性能指標,劃分失敗的單元網絡如果不超過總數的1%可不予考慮,有限元模型如圖5所示[1-2]。

3 建立SIM仿真模型

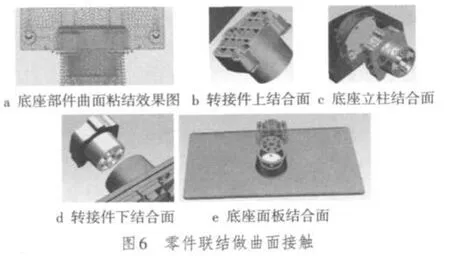

底座立柱、轉接件、底座面板3個零件的聯結做曲面接觸處理,圖6a所示為底座立柱與轉接件、轉接件與底座面板曲面粘結效果[3];底座立柱與轉接件結合部位如圖6b和圖6c所示;轉接件與底座面板結合部位如圖6d和圖6e所示。

底座面板固定約束,圖7顯示了固定約束效果。底座面板固定約束部位見圖3。

底座立柱螺釘過孔內下半表面施加2.4 kg的力載荷,如圖8a所示,為了能準確施加力載荷到螺釘過孔內下半表面,在有限元建模前的理想化模型中,必須使用分割面把圖中5處螺釘過孔分割兩半[4],如圖8b和圖8c所示。

4 仿真結果處理與分析

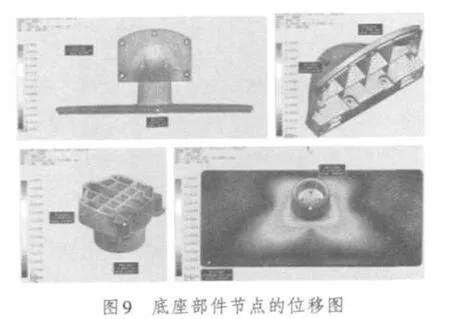

底座部件在Y軸方向上的節點位移如圖9所示,最大位移為0.0454 mm,最大位移點發生在底座立柱零件上。行業規范為0.5 mm,0.0454 mm<0.5 mm符合行業要求。

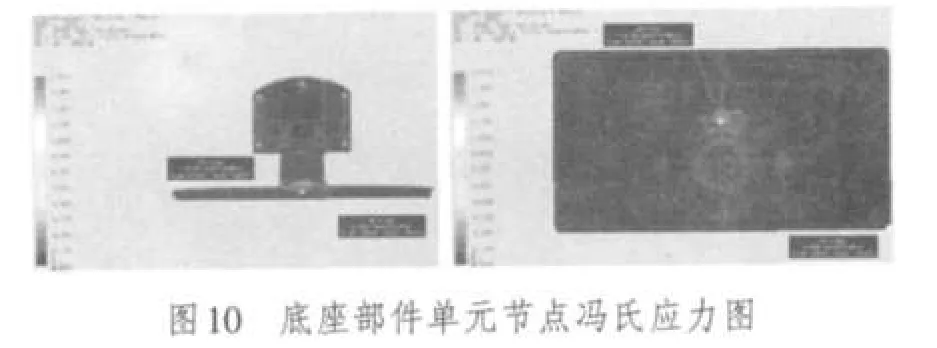

底座部件的單元節點馮氏應力如圖10所示,最大應力發生在底座面板的一處腳墊支撐位置,應力數值為1.5135 MPa,ABS材料的屈服強度為40 MPa,1.5135 MPa<40 MPa×60%,根據屈服函數von Mises準則,CAD設計模型符合強度要求。

此外,底座部件的某些地方存在應力集中,如圖11所示,應力集中處或增加倒角、過度圓弧、增大料厚尺寸。底座立柱應力集中分布于螺釘過孔下方的加強筋處,大端料厚可以設計為1.2 mm,小端料厚設為1 mm。轉接件應力集中部位在右側尖角處,增加此處圓角,設為R0.2。底座面板應力集中分布在4個腳墊支持的圓環上,增加圓環料厚,小端料厚調整1 mm,大端料厚增加至1.2 mm,同時圓環與根部倒圓角R0.2。

5 小結

對彩電底座面板進行CAE仿真分析,可以驗證所設計的CAD模型的可行性,為CAD模型的結構優化提供數字依據,修改后的圖紙模型已經開模,試模產品已經通過裝機驗證和型式驗證。

當今彩電技術更新換代迅速,市場競爭已經白熱化,市場競爭歸根到底還是技術實力的較量,如何能在質量、交期、成本上拔得頭籌是各企業關注的焦點,將有限元法引入產品和結構設計是CAE的重要組成部分。基于CAD和CAE的現代產品設計方法專注于每一個設計環節的精確分析及其優化,這極大減少了設計過程中的缺陷和不足,提高產品的質量和可靠性,大幅縮短產品上市時間,為企業參與競爭提供支持。

[1]沈春根,王貴成,王樹林.UGNX7.5有限元分析入門與實例精講[M].北京:機械工業出版社,2010.

[2]耿魯怡,徐六飛.UG結構分析培訓教程[M].北京:清華大學出版社,2005.

[3]張峰.NX Nastran基礎分析指南[M].北京:清華大學出版社,2005.

[4]馬愛軍,周傳月,王旭.Patran和Nastran有限元分析專業教程[M].北京:高等教育出版社,2005.