雅礱江官地水電站蝸殼水壓試驗密封結構改進方案

陳 居 森, 姚 海 明

(1.中國水利水電第七工程局有限公司安裝分局,四川彭山 620800;2.四川二灘建設咨詢有限公司,四川成都 610051)

1 概述

官地水電站位于四川省涼山州西昌市與鹽源縣交界的雅礱江上,東距西昌市直線距離約40 km,是錦屏一、二級電站與二灘電站中間的梯級電站。該電站為地下廠房結構,裝4臺單機容量600 MW機組。

官地水電站蝸殼采用保壓澆筑,其中蝸殼水壓試驗設備主要包括:封水環、試壓悶頭、加壓系統三部分。封水環、試壓悶頭分兩瓣到貨,現場組圓焊接。封水環與座環間設置密封條,上密封條靠封水環法蘭面預壓緊,下密封條靠封水環與座環下法蘭內鏜口間隙壓緊。試壓悶頭為球冠形,與蝸殼直管段焊接封水,板厚60 mm。悶頭上設有排氣、排水、加壓孔。封水環中部設置一個φ300的蝸殼注水孔和止水閥門,蝸殼注滿水后從悶頭加壓。

2 蝸殼封水環結構性能與安裝

2.1 蝸殼水壓試驗設備結構型式

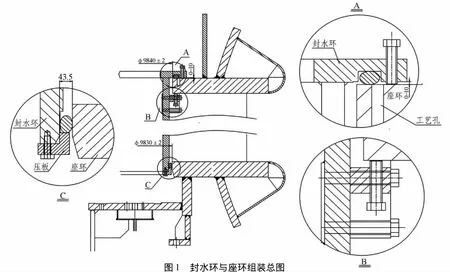

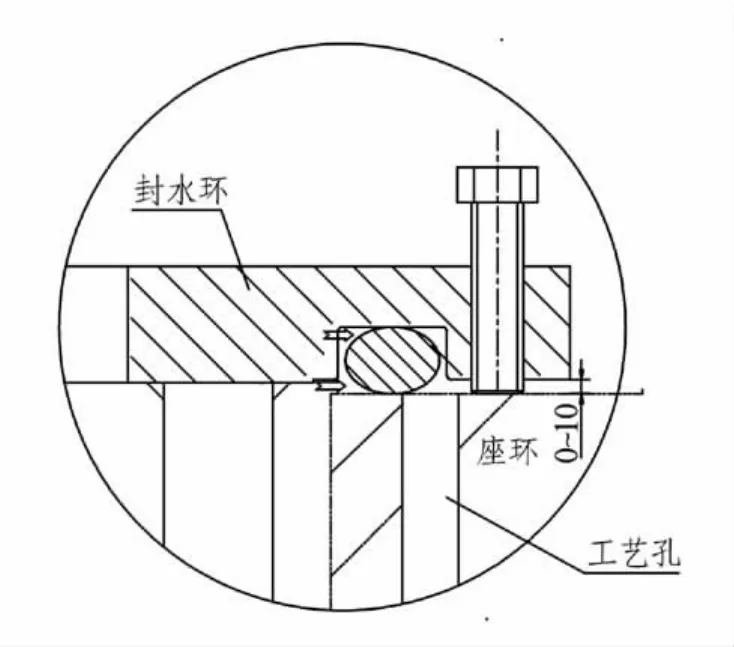

(1)外形尺寸:封水環最大外徑為φ10 190,高2 370 mm,結構型式見圖1。

圖1 封水環與座環組裝總圖

(2)密封條布置。

根據廠家設計原理圖及結構圖,封水環與座環上環法蘭面、下環鏜口之間設置有密封止水槽。封水環與上法蘭面之間設計間隙為35~45 mm,與下鏜口之間設計間隙為43.5 mm。封水槽內設置一根φ50橡膠密封條(圖1),作為蝸殼封水環與座環間的止水部分。

(3)密封條的安裝方法

通常,密封條的安裝方法分兩種:

①一種為靜壓安裝法。即工作面上設有密封槽,先將密封條放置在密封槽內,靠兩個密封面把合把緊,從而達到止漏的目的。

②另一種為動壓安裝法。即兩個工作面不動,將密封條用另一特殊的安裝工具放置在工作面內,靠垂直于密封條表面的液體或氣體反作用力達到止漏的目的。

該電站封水環密封條的安裝需要采用上述兩種安裝方法。

上密封條采用預壓封水環上的螺栓,達到壓縮密封條的目的。

下密封條采用千斤頂直壓法。把密封條放在壓板上,用2~3個千斤頂頂住壓條,將密封條擠壓入槽內。全部密封條放入槽內后,再采取對稱、分段、多次預壓壓板螺栓的方法將密封條壓緊。

(4)密封條的止水條件。

密封條的止水條件分為:預密封條件和操作密封條件。

預密封條件的意義:密封槽的密封面不管經過多么精密的加工,從微觀來講,其表面總是凹凸不平的,存在溝槽。這些溝槽可成為密封面的泄漏通道。因此,必須利用較軟的密封條在預緊螺栓力的作用下,將密封條表面嵌入到密封槽密封面的凹凸不平處,將溝槽填沒,消除上述泄漏通道。為此,在密封條單位有效密封面積上應有足夠的壓緊力。此單位面積上的壓緊力稱為密封條的密封比壓力(單位為 MPa),用y表示。不同的密封條有不同的比壓力。密封條材料愈硬,y愈高。

操作密封條件的意義:經預緊達到預密封條件的密封面,在內壓作用下,由于壓力的軸向作用,密封面會產生分離,使密封條與密封面間的壓緊力減小,出現微縫隙,內壓介質有可能通過縫隙產生泄漏。為保證其密封,必須使密封條與密封面間保持足夠大的流體阻力,只有當其阻力能大于由介質內外壓差引起的推動力時,密封條方能密封而不產生泄漏。

(5)該電站封水環密封條設計止水原理。

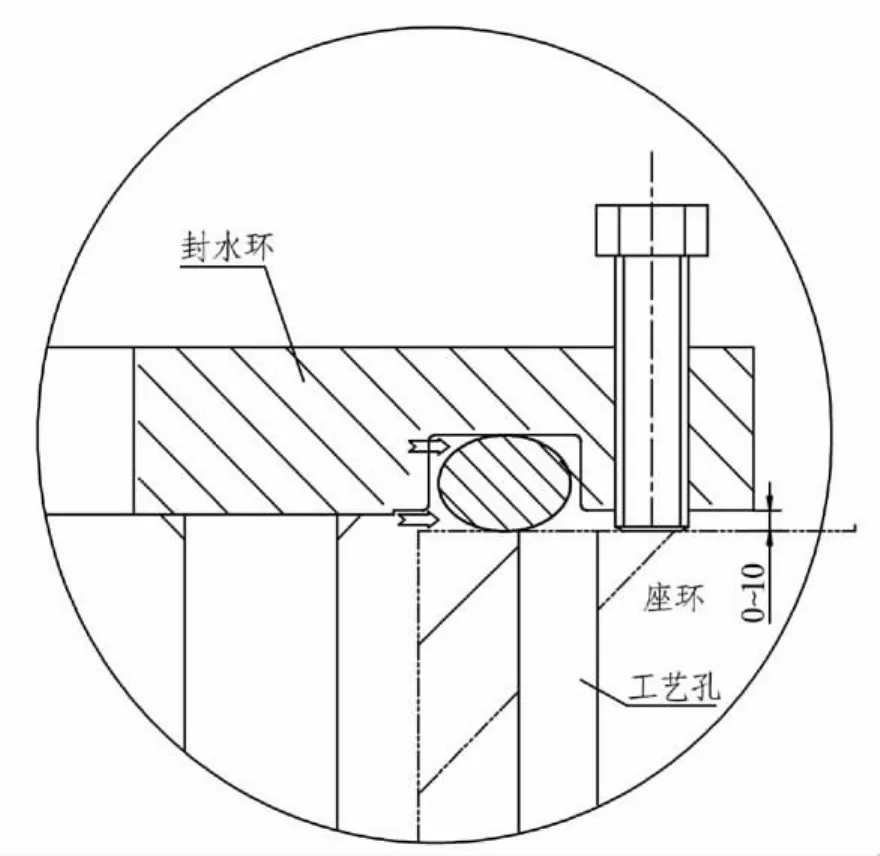

①上密封條采用預壓封水環上螺栓,壓縮密封條,以保證密封條與座環工作面、封水環工作面緊密接合。當蝸殼水壓上升時,上法蘭面密封條在水壓作用下移動到密封槽外沿處,斷續受水壓作用,密封條向兩側變形,從而使密封條與座環工作面、封水環工作面更加緊密接合,達到止水的目的(圖2)。

圖2 上密封條受壓示意圖

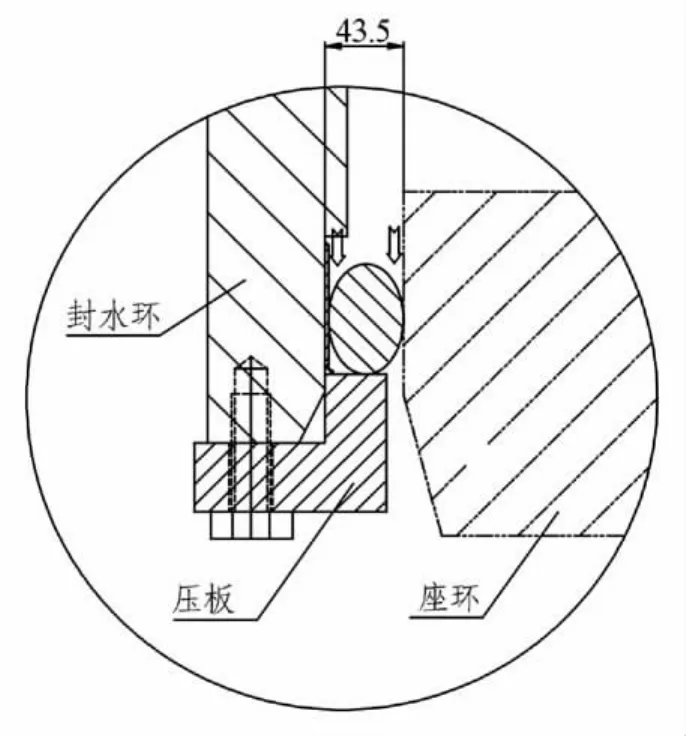

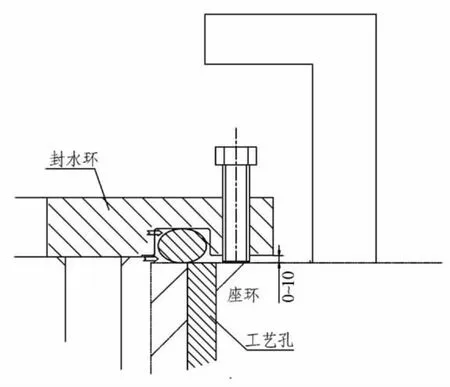

②下密封條則是根據設計間隙保證密封條的壓縮量。當蝸殼加壓時,下鏜口密封條受水壓作用與壓板貼住,斷續受水壓作用,垂直作用于密封條表面的反作用力使密封條向兩側變形,從而使密封條與座環工作面、封水環工作面緊密接合,達到止水的目的(圖3)。

圖3 下密封條受壓示意圖

3 封水結構缺陷分析

3.1 上密封結構

(1)由于座環上法蘭面上預先鉆有工藝導孔,其節圓直徑為10 050 mm,孔徑為50 mm,而封水環上部密封槽最大外徑為10 000 mm。在水壓作用下,將有25 mm的密封條位于導孔上部。受水壓作用,密封條上部將與封水環槽面脫離而造成漏水。

(2)由于上部結構在充水后而無手段將密封條再次壓緊,因此,一旦有漏水,需將蝸殼水放空后才能進行處理。

3.2 下密封結構

(1)根據設計原理,下部密封是預先考慮封水環與座環間隙來保證密封條的壓縮量。一旦有漏水,通過調整壓板預緊力只能向上移動密封條而起不到壓縮密封條的作用,無法阻止漏水。

(2)由于封水環的圓度和座環下鏜口圓度影響,密封條的壓縮量不一定均勻而造成漏水。

3.3 密封條受力分析

根據封水環結構,密封條四面受力,其中水壓方向為動壓力,垂直水壓方向為靜壓力。根據密封止水條件,表面上看靜壓力方向上密封條受力不再變化,初始封水就是靠靜壓力方向上的預壓力來達到封水目的的,但隨著水壓升高,密封條向壓板或密封外沿移動,最終水壓壓縮密封條向垂直水壓方向變形而起到封水的作用。實際上,因密封條為圓形,其受力為向心力,隨著水壓增加,密封條不會因此而向兩邊變形,起不到封水作用。

4 解決方法

根據密封條止水條件,結合上述分析和安裝圖,對上下密封結構的止水結構進行了以下技術改進。

4.1 上環密封

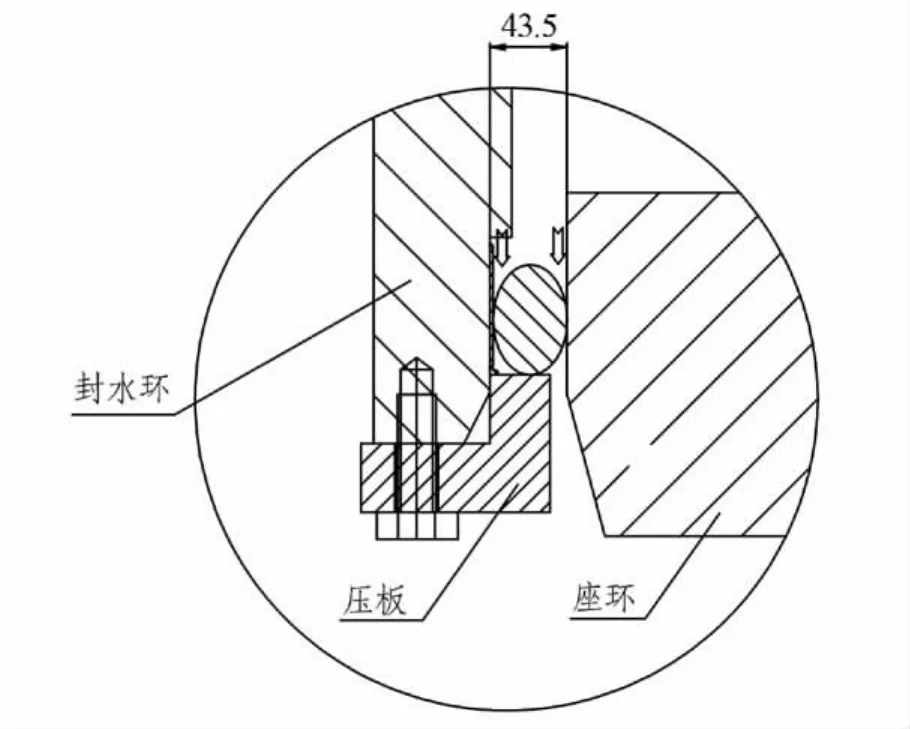

對設計原圖(圖4)進行了以下改裝(圖5)。

圖4 設計原圖

圖5 技改圖

(1)將原座環工藝導孔進行封堵,并保證與座環法蘭面同平面,從而保證密封條向外移動后不會因有空隙而造成密封條受力發生變化導致漏水。

(2)在座環上預焊一壓碼,如果還存在漏水現象,則用千斤頂增加密封條預壓力來阻止漏水。水壓試驗完畢,將壓碼割除打磨。

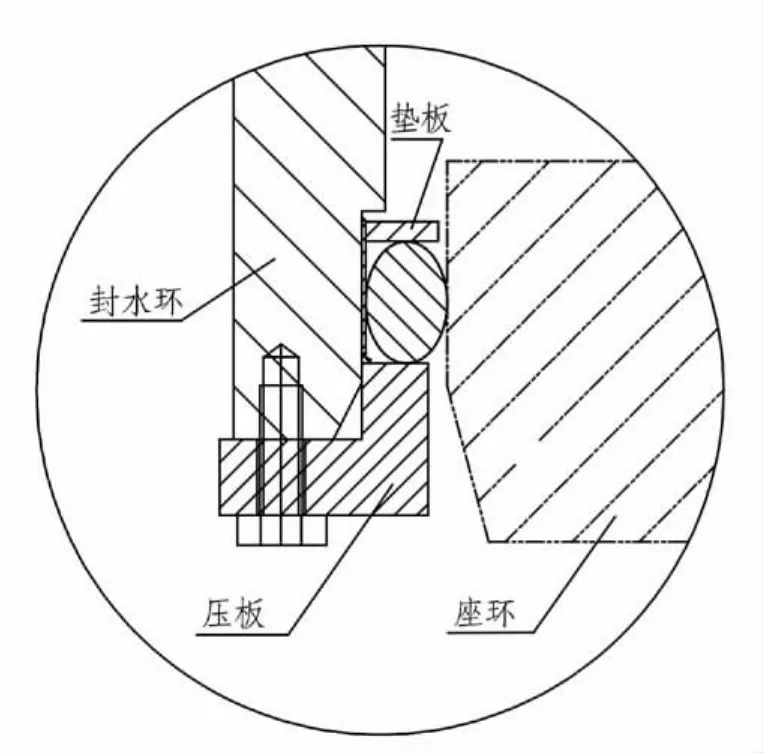

4.2 下環密封(圖6)

圖6 設計原圖

(1)在下環上止口處加裝一周寬30 mm、厚30 mm鋼性墊塊(圖7),以保證壓板將密封條壓緊后壓板與封水環之間還預留有5~7 mm間隙。通過壓緊調整螺栓和在水封面加一周環形鋼墊的措施,改變了密封條由動壓受力方式轉變為靜壓受力方式。

圖7 技改圖

(2)試驗時,當水壓升高,如果密封條兩側出現滲水不能保壓時,通過壓緊壓板上的螺栓來壓緊密封條,φ50密封條在上下受力時發生向兩側形變,使密封條與工作面緊密結合,從而達到止水效果。

5 結語

根據密封條安裝方式及止水條件,要達到止水效果,應具備以下幾個條件:

(1)密封條的密封比壓力要達到臨界值以上;

(2)經壓縮后的密封條其截面積應大于密封槽面積。

在密封過程中,要有再次調整密封條壓縮量的手段。

通過對封水環結構進行改進,官地水電站1號機蝸殼水壓試驗取得了良好的效果。在水壓上升到1.9 MPa時,下密封出現了局部滲水現象,通過壓緊下壓板后再無滲水。繼續升壓到試驗壓力2.125 MPa(設計值)且保壓30 min后,所有密封無一滲漏現象,試壓一次成功。

首臺機組的試驗成功,為后面幾臺機組蝸殼的水壓試驗提供了強有力的技術保證,本次技術改進得到了廠家、業主、監理的好評,并提前了原計劃蝸殼混凝土澆筑直線工期5 d,為首臺機提前發電贏得了寶貴的工期,創造了間接經濟效益。