復雜地質條件下地下廠房巖壁吊車梁的開挖施工

冉龍武,劉正軍

(中國水利水電第十工程局有限公司,四川都江堰611830)

1 概述

葛達水電站位于四川省甘孜州雅江縣境內,為雅礱江二級支流吉珠溝“一庫四級”的最下游一級電站。閘址位于二級支流吉珠溝巴德村,沿吉珠溝經左岸約9.63km長的引水隧洞引水至霍曲河左岸唐崗電站閘址上游左岸山體內的地下廠房處發電。該電站上游與吉珠溝巴德電站銜接,尾水與雅礱江牙根水電站正常蓄水位銜接,采用引水式開發,主要開發任務為發電,無通航、灌溉、防洪等綜合利用要求。

葛達水電站設計水頭286m,裝機容量60 MW,水庫正常蓄水位高程2924m,水庫總庫容36.3萬m3,最大閘高22m,具有日調節能力。

葛達水電站地下廠房開挖尺寸為57.34m×16.5m×39.6m(長×寬×高),采用巖壁吊車梁型式作為橋機承重平臺。廠內使用單小車橋式起重機,跨度13.5m。

巖壁吊車梁全長44.52m,其中斜面角度25°,巖臺高度1.5m,寬0.7m。

2 工程地質條件

地下廠房位于霍曲河左岸山體內,水平埋深約130~150m,垂直埋深約400~500m。圍巖由黑云母二長花崗巖組成,主、副廠房位置地質構造主要以裂隙為主,未見斷裂及擠壓破碎帶發育,裂隙發育的基本格架以“兩陡一緩”構成。

根據開挖后揭示的地質條件,從安裝間2609 m高程直接發育兩條比較大的裂隙,一條延伸到安裝間與主機間相交處,從巖壁吊車梁區向上直接延伸到頂拱,另一條從1#機斜向發育經吊車梁區延伸到副廠房頂部,受此裂隙切割影響,兩側巖體層厚不足0.6m;廠房下游墻裂隙較上游墻發育,層厚0.2~1m,層間有2~3cm不等填充物,其走向與廠房軸線成20°左右夾角,在上直墻開挖過程中出現過巖體失穩滑落現象,在副廠房與主廠房相交處受前期地質探洞爆破影響巖體完整性差。

3 技術要求

由于對主廠房巖壁吊車梁質量要求較高。為確保梁臺開挖成型質量,減少圍巖的損傷,對巖壁吊車梁開挖進行了專門的爆破設計與實驗。

巖壁吊車梁巖臺開挖的成型質量將直接影響巖壁牛腿的受力條件,對巖石開挖提出了嚴格的要求:開挖后巖臺斜面成型效果良好,無欠挖,超挖不超過20cm,半孔率不低于80%,爆破后開挖巖面平整,無明顯爆破裂隙。

4 采取的工程措施

4.1 通過爆破試驗,根據圍巖類別等選取爆破參數

(1)根據現場揭示的地質情況,結合同類工程施工經驗,在廠房選取不同圍巖做1∶1的保護層分別采用水平光爆、垂直光爆時,以及巖臺周邊孔間距分別為25cm、30cm時的爆破參數。

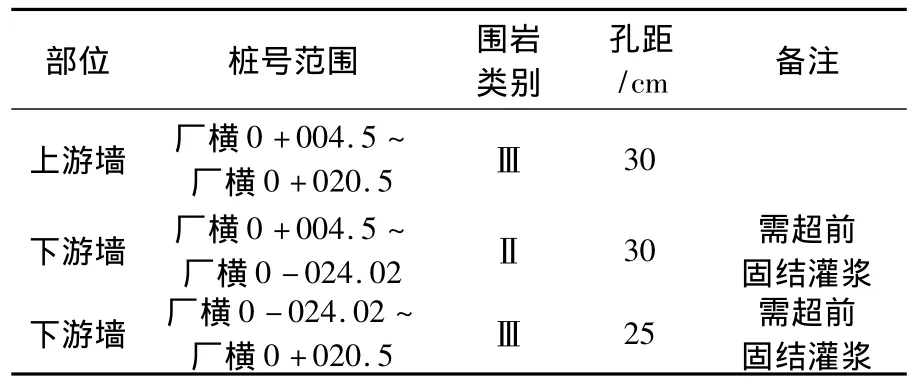

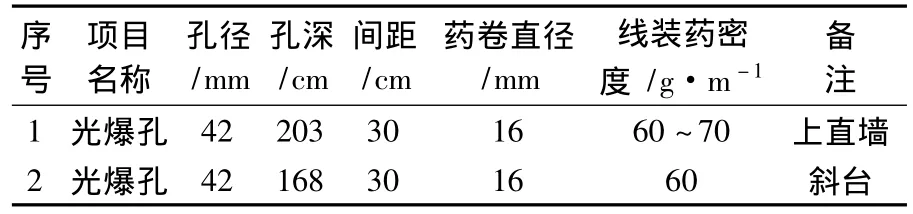

(2)根據圍巖類別,巖臺周邊孔間距分別采用25cm、30cm間距做爆破試驗,選取爆破參數(表1)。

4.2 技術性超挖

根據巖壁吊車梁選用的施工方法、施工工藝要求,為確保不欠挖、一次性成型要求,以下部位需要進行技術性超挖(表1):

表1 簡易爆破試驗參數表

巖壁吊車梁保護層Ⅱ3區開挖采用水平造孔光面爆破,單循環進尺2m左右。考慮到周邊鉆孔需要且為了確保不欠挖,確定技術性超挖5~10cm;

巖臺上直墻部分采用垂直造孔光面爆破。為確保不欠挖,按照周邊孔最小外傾1.5°計算,技術性超挖5cm。

4.3 圍巖破碎段的超前固結

為有效保證巖臺的成型,在進行拉槽開挖前,沿設計開挖線設置了兩排超前固結灌漿孔,超前固結灌漿孔深5m,豎直向內斜5°,孔距1.5m,梅花型布置。固結灌漿采用P.O42.5配置純水泥漿液,水灰比為1∶1、0.8∶1、0.6∶1、0.5∶1(重量比)4個比級,由稀到濃控制,灌漿壓力為0.3~0.5MPa,由小到大升壓灌注。

4.4 其它輔助措施

由于巖石條件差,為防止上直墻在開挖過程中出現垮塌,沿開挖線外設豎向錨桿一排φ22@50cm,孔深以超過上直墻與斜臺相交拐點以下50cm為宜。

下直墻在開挖后即沿下拐點以下設置兩排鎖口錨桿:第一排φ22@50cm,L=450cm,錨桿間用∠50等邊角鐵連接,第二排距第一層20cm,φ22@75cm,L=450cm,并掛φ8@20×20cm鋼筋網,噴C20混凝土12cm厚。可以有效防止斜臺開挖時將拐點處輪廓損傷。

4.5 開挖方法

根據該廠房開挖高度及各部位施工要求,廠房共分七層開挖。吊車梁位于主廠房及安裝間第二層開挖區內。本層開挖高度為5.5m,開挖寬度為16.5m。斜臺與上直墻相交拐點以上預留2m保護層,中間拉槽導坑開挖兩側預留2.8m的保護層,開挖寬度9.5m。中間拉槽導坑開挖兩側采用光面爆破。兩側保護層采用雙層光面爆破開挖。巖臺斜面與上直墻保護層開挖一次爆破成型。

4.5.1 開挖程序

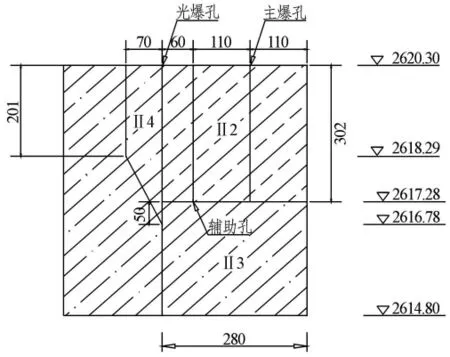

巖臺以上預留保護層——中間拉槽導坑開挖——兩側保護層開挖——巖臺開挖,見圖1。

圖1 巖壁吊車梁開挖程序圖

4.5.2 上直墻開挖方法

為最大程度保證巖臺不受爆破影響,巖臺以上預留2m的保護層。進行下層開挖前,在平臺上用YT-28型手持式風鉆將上直墻豎向孔按間距30cm預先造孔(即與Ⅱ2區同時鉆孔),孔深以超過高程2618.29m以下2~3cm為宜。豎向孔進行鉆孔時,測量依設計邊線按30cm間距在平臺邊線上依次畫出,為保證至拐點高程2618.29m的同一鉆孔深度,在保護層上2620.8m高程每隔5m設水平點并用手風鉆造孔,造孔時保證孔口處高程一致,錨桿灌注后,連接鋼絲,以此鋼絲作為鉆孔的一致水平線。同時,為保證鉆孔的孔斜符合要求,要求用線錘進行校正,需滿足豎直要求。

鉆孔完成后用φ40PVC管插孔防止下層造孔時造成內孔垮塌或堵塞,在與斜臺同時起爆時,取出內孔PVC管即可。

4.5.3 拉槽導坑開挖方法

在完成兩側邊墻的豎向造孔后,即從安裝間開始向副廠房拉槽開挖,開挖采用YT-28型風鉆,以造水平孔為主。為減少拉槽對兩側巖體的影響,兩側需預留2.8m的保護層,同時,拉槽開挖兩側需按光面爆破進行開挖,爆破參數見表2。

4.5.4 兩側保護層開挖方法

完成中間拉槽后即進行兩側保護層的開挖。由于巖體裂隙發育,故根據不同的巖石走向制定不同的鉆孔方向,同時根據鉆工鉆孔的習慣適時進行調整,現場按水平及豎向兩種方式進行鉆孔;同時,為有效減小爆破對保護巖體的振動,每一保護層均設置了雙層光面爆破,爆破效果較理想,第一層保護層Ⅱ2區開挖從高程2617.28m至2620.3m,以斜臺拐點以上50cm為控制目標,主要采用豎向鉆孔,第二層Ⅲ3區從高程2617.28m至2614.8m以下先采用豎向鉆孔完成開挖面后,再采取水平孔分兩邊開挖,見表3。

表2 拉槽開挖爆破參數表

表3 保護層開挖爆破參數表

在完成下直墻開挖后即開始進行下直墻即斜臺拐點以下的鎖口支護,支護參數見4.4節中之其它輔助措施。

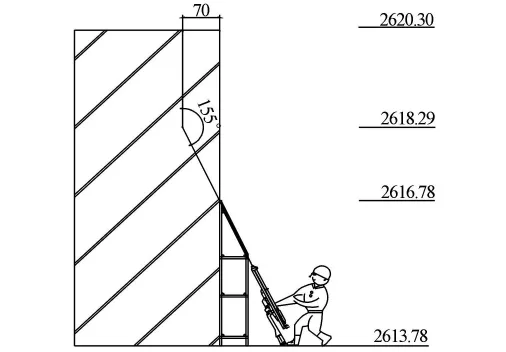

4.5.5 斜臺開挖方法

在完成保護層開挖后即進行斜臺開挖的準備工作:根據實際開挖情況,由測量人員根據設計圖紙放出斜臺拐點開挖線,將φ40鋼管沿開挖線鎖定并依設計角度由測量放樣將斜臺延長線引到開挖線外用φ40鋼管鎖定,形成放樣架,將φ50鋼管按間距30cm鎖定在放樣架上,形成鉆孔導向管,嚴格控制鉆孔的方向、間距及孔斜,如圖2所示。

圖2 斜臺開挖示意圖

在完成斜臺鉆架的搭設工作后,即可進行斜臺鉆孔。鉆孔時,應按掛口低風壓、導釬循環,按規定長度鉆設的要求,每完成一個孔即進行編號驗收;對于不合格的孔應進行堵塞并重新鉆設。豎向鉆孔與斜臺鉆孔孔位應盡量保持一致,即上直墻底孔與斜臺孔貫通以控制斜臺與上直墻拐點處的超欠挖。

上直墻與斜臺同時起爆,采用導爆索綁乳化炸藥藥卷間隔裝藥。

由于工程所在區域不提供直徑25mm的專用光面爆破藥卷,故在施工現場將直徑32mm的乳化炸藥用小刀從中間劃破自行加工,并滿足線裝藥密度及不耦合系數要求。采用竹片間隔裝藥,用膠布將藥卷與導爆索綁在竹片上,底部藥量加大一倍,炮孔堵塞長度為50cm。

斜臺爆破參數見表4。

表4 斜臺爆破參數表

5 巖臺爆破后的效果

光面爆破孔分布比較均勻。

巖石條件好的半孔率約為95%,巖石條件較差的半孔率約為80%,均形成巖臺。

經測量,表面不平整度不超過20cm,無欠挖,孔壁無爆破裂隙,斜臺與水平面的平均夾角為64°(設計為65°)。經驗證,所采取的措施得當且合適,完全滿足規范要求。

6 結語

巖臺開挖在地下工程中為關鍵的施工環節,其開挖質量直接影響到后期巖壁吊車梁的運行安全及可靠性。本工程在巖臺開挖期間成立了專門的領導小組作為保障并對作業層采取經濟獎罰。在開挖過程中,根據不同的圍巖條件反復進行爆破試驗,全程監控作業層的鉆孔,嚴格按擬定的措施進行驗收并實施爆破,最終達到了設計意圖。

在復雜地質條件下,如何利用已經成熟的施工技術確保巖臺的開挖質量仍然是值得探討和深思的問題。通過對施工現場采取的各種措施進行總結和歸納,對類似工程有一定的借鑒作用。