國產工程胎胎面纏繞生產線控制系統的技術改進

李政敏,韋 寧

(1. 貴州廣播電視大學(貴州職業技術學院),貴陽 550023;2. 貴州大學 外國語學院,貴陽 550003)

0 引言

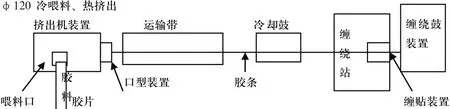

貴州輪胎股份有限公司的第一條國產工程胎胎面纏繞生產線于1996在三分廠投入生產,實現對23.5-25系列規格工程胎胎胚的胎面膠條進行層貼纏繞。其工藝流程簡化框圖如圖1所示。φ120銷釘螺桿螺桿擠出機傳動系統采用英國CT公司的直流調速器控制;熱擠出的膠條經纏繞輔線(從運輸帶→冷卻鼓→纏繞站→纏貼頭→纏繞鼓)的輸送過程和纏貼過程的邏輯動作采用FX1N PLC控制。

圖1 國產工程胎胎面纏繞生產線的工藝流程框圖

1 技術改造的原因

隨著工程胎工藝的成熟和生產任務的加重,老國產工程胎胎面纏繞生產線的電氣控制系統已不能滿足纏繞胎面工藝質量的要求和產量的提高,需要技術改進才能提高胎面膠條纏繞的產量和質量。出現的問題主要體現為:

1)擠出機的直流調速器電氣故障較多,勵磁控制板在雷雨天氣容易壞。

主要原因:雷電時分,大氣中的高頻電磁波的輻射干擾,引起勵磁控制板的電感性元件發生頻率共振,出現過流或過壓而損壞。

2)主電機容易發生堵轉,硬的膠料(如271#)無法正常從擠出機的口型擠出來。勉強擠出的膠條因表面粗糙、斷面形狀不規則而不能滿足工藝質量的要求,而且在膠條向纏繞鼓上輸送的過程特別容易斷膠。胎面采用271#膠料進行纏繞時,生產無法正常進行,胎面纏繞工藝質量更不能滿足。

主要原因:生產任務的調整后,原來在進口纏繞機上纏繞胎面的部分大規格胎胚(如18.00-25系列)外移到國產纏繞機上進行胎面纏繞,所用的膠料硬度加大、喂膠量增大。負載增大時,75KW擠出機直流電機的運行電流急劇增大、轉速驟然下降甚至為零而發生堵轉。

3)纏繞過程中,膠條容易斷;若纏繞操作工發現不及時,未及時停車,容易造成纏貼頭“空纏”,頻繁手動補膠條的直接后果是纏繞胎面的外觀形狀差、斷面和重量失控。

主要原因:纏繞輔線與擠出機之間以及纏繞輔線前后段之間的傳動速度匹配精度不夠;膠料的性能改變;且PLC電氣控制系統無“斷膠”自動檢測控制裝置,不能自動檢測膠條供膠的連續性,發生“斷膠”時不能自動停、起纏繞程序的執行,而是靠操作工人人工觀察膠條的連續性、手動控制纏繞機的起停,這樣會直接影響纏繞胎面的重量和工藝質量。

4)不能適應多規格纏繞任務,體現為生產能力不足。

主要原因:擠出機拖動能力不足;原PLC的用戶程序纏繞配方號只有9個,不利于單機多規格纏繞胎胚的生產計劃調整。

2 技術改造的方案

1)改進φ120螺桿擠出機直流電機的直流調速器控制系統。

2)改進PLC的電氣控制系統。

3 電氣控制系統技術改造的主要內容

為解決原擠出機控制系統的電氣故障多的問題,完善國產纏繞機控制系統的自動控制功能,滿足多規格纏繞生產任務和改進胎面纏繞的工藝質量的需要,對該生產線的電氣控制系統作了如下改進:將英國CT公司的直流調速器改換為SINMENS 公司的6RA23系列直流調速器;增大擠出機拖動電機的功率;對連續供料的國產纏繞機增加“斷膠”自動檢測控制裝置;并開發PLC控制器的程序,增大其數據處理能力,發揮控制系統的應有水平等。

3.1 直流調速器電氣控制系統的改進

國產纏繞機的φ120擠出機的直流電機原采用英國CT公司的直流調速器MENTORⅡ進行調速,調速的方式為改變電樞電壓調速和改變磁通φ調速。將MENTORⅡ改為SINMENS 公司的6RA23系列直流調速器后,主要采用電樞電壓調速。這里比較兩類直流調速器控制系統的調速功能的異同。

φ120擠出機的直流電機拖動系統具有典型的恒功率型機械特性,其負載轉矩TL與轉速n成反比,即TL=K/n(或K=TLn∝P);因此若膠料變硬TL,則擠出機的負載增大,螺桿的轉速立即下降。

φ120擠出機的直流電機的勵磁方式為他勵式,其機械特性方程式為:

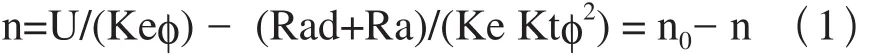

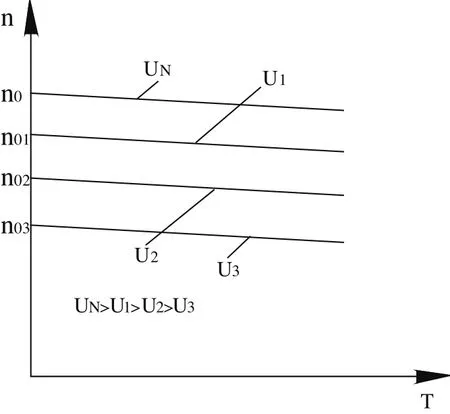

由(1)式知,要改變他勵直流電機的轉速n,有三種方式:改變串入電樞電路的電阻Rad,改變電樞電壓U,改變磁通φ(改變勵磁電流If)。后面兩種調速方式的機械特性曲線如圖2和圖3所示。

其中最常采用的是改變電樞電壓調速方式如圖2所示,因為它的優點是在額定電樞電壓范圍內調速,電動機的機械特性硬度不變,并且容易做到無級調速,控制靈活方便,調速范圍廣。因此MENTORⅡ和6RA23直流調速器均采用了改變電樞電壓調速的方式。

圖2 改變電樞電壓的機械特性曲線

圖3 改變電樞電壓的機械特性曲線

圖3改變磁通φ(改變勵磁電流If)方式存在的不足在于:弱磁控制時,當磁通過分弱后,如果負載轉矩TL不變,將使電動機的電樞電流Ia大大增加,電磁轉矩增加,轉速隨著升高;如果調速前電動機已在額定電流下運行,那么,調速后的電樞電流將超過額定電流而嚴重過載,導致直流電動機溫升過高、功率消耗大,效率下降,而且容易引起直流調速器電子板上的元器件發熱、性能下降甚至損壞。這就是MENTORⅡ直流調速器采用改變磁通φ調速(改變勵磁電流If)存在的主要問題;外加要將變電樞電壓調速和變勵磁調速的電路參數整定到最佳配合值的難度較大;故將MENTORⅡ直流調速器改為6RA23直流調速器:變電樞電壓調速。

3.2 更換電動機

當直流調速器電氣控制系統及拖動控制系統正常工作、喂料均勻時,才能保證膠料平穩地從擠出機內擠出,得到的擠出膠量單位長度的重量和體積基本在一常數值。

由于進口纏繞機上纏繞胎胚外移到國產纏繞機上纏繞胎面,所用膠料硬度增大,導致擠出機直流電機的負載轉矩TL增大為TL′。空載時,直流電機能夠正常啟動和運轉;一旦帶上負載,因TL′的增大超過了直流電機的額定啟動轉矩,這時直流電機的電樞轉速立即下降、電樞電流驟然上升,直到出現堵轉。看到的現象就是:膠料在擠出機內的蠕動性差,熱擠出的膠料表面粗燥、色澤暗淡、幾何形狀不規則,擠出膠量單位長度的重量和體積波動很大;而且擠出機的螺桿常常因此不能轉動。

分析原因是:生產負荷的增加,原有75KW直流電機的輸出功率偏小。

解決辦法:更換功率較大的直流電機90KW,增大直流電機的額定輸出轉矩和負載轉矩抗衡。滿足新的轉矩平衡方程:TM′= TL′+ Td。(TM′、TL′、Td分別是:電磁轉矩,負載轉矩和動態轉矩)。

75KW直流電機的額定轉矩:

90KW直流電機的額定轉矩:

實踐證明:3.1與3.2的改進解決了φ120螺桿擠出機控制系統輸出功率和拖動能力不足的問題;大大減少了直流調速器控制系統的電氣故障。

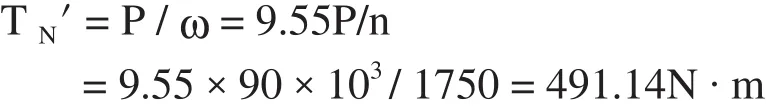

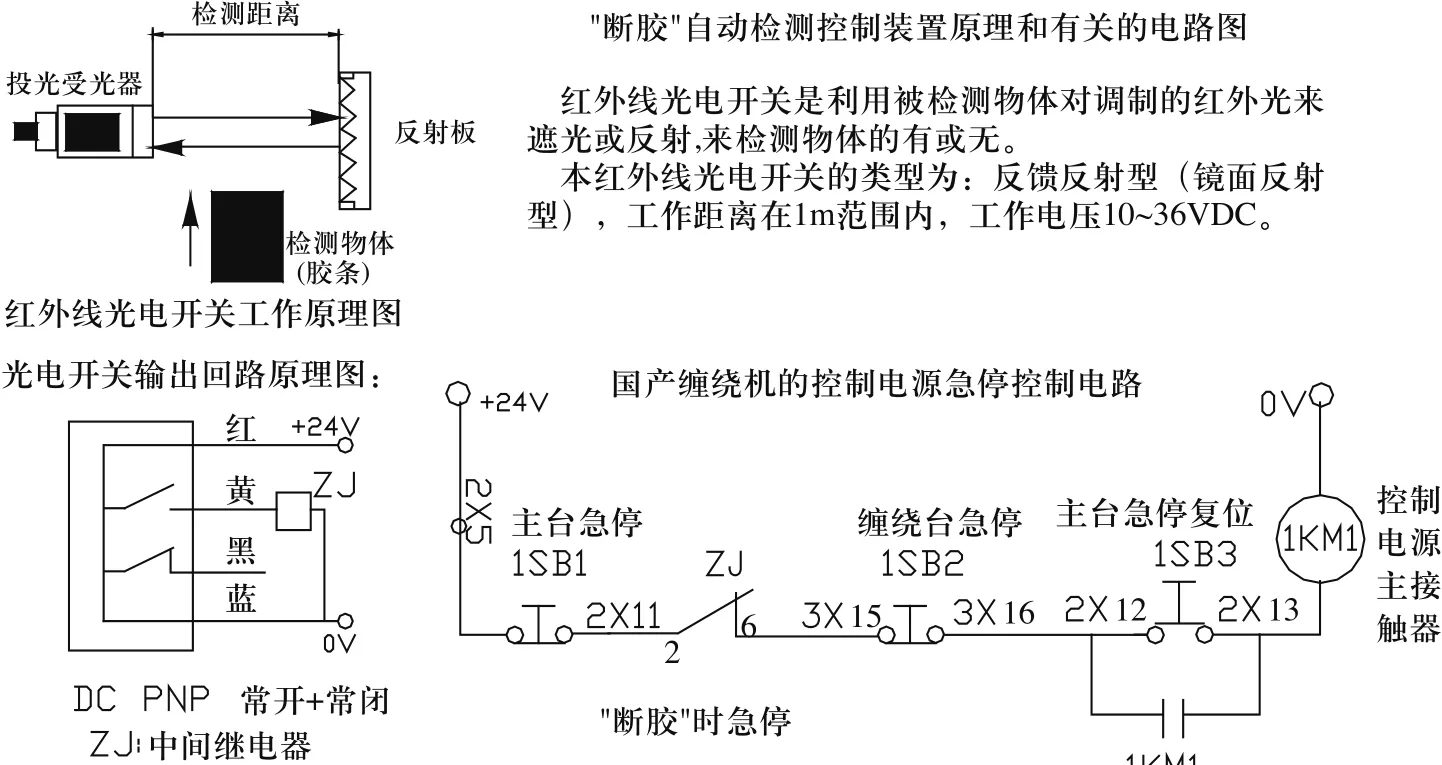

3.3 增加“斷膠”自動檢測控制裝置

“斷膠”自動檢測控制裝置自動檢測膠條供料的連續性。通過PLC的控制,自動控制纏繞機的停止和再啟動,避免纏繞機出現纏繞鼓上無膠條的 “空纏”現象。

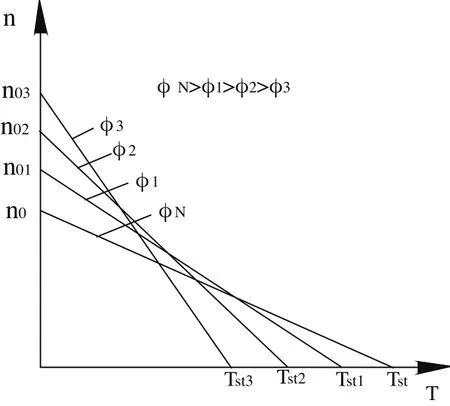

所作的改進電路如圖4所示。

圖4 改進后電路示意圖

在纏繞站的纏貼頭位置(離纏繞鼓最近)增加了“斷膠”自動檢測控制裝置后,不僅能夠檢測到“斷膠”,即發生了膠條供料不連續的情況;而且也能檢測到膠條的“寬窄”。不管是發生“斷膠”還是膠條過窄,光電開關的輸出回路電路的狀態均會發生改變,PLC程序檢測到“斷膠急停信號”后,立即暫停纏繞程序的執行,待膠條連續和膠寬正常后,又可啟動纏繞機纏繞程序、完成后續的纏繞配方程序數據的執行。

增加“斷膠”自動檢測控制裝置的優點:可避免纏繞操作工發現“斷膠”不及時而造成的纏繞鼓“空纏”膠條現象;避免手動補膠條引起纏繞胎面的外觀有明顯異常凹凸和重量波動過大等工藝質量問題;方便操作人員的操作,提高生產率,降低工人的勞動強度等。

另外,調整、優化擠出機與纏繞輔線各傳動段的速度控制參數,合理調節膠條的張力,盡量避免張力過大或過小引起“斷膠”的發生。對國產纏繞機工程胎纏繞胎面的工藝質量和生產效率都有一定程度的提高。

3.4 增加纏繞機的安全急停功能

在φ120冷喂料銷釘螺桿擠出機的喂料口左、右側均加裝一個急停保護開關,在壓型輥口型側面也加裝了一個急停保護開關,確保擠出機或壓型輥的喂料口有急停保護功能,提高操作的安全性。

3.5 開發PLC用戶程序處理能力

技改前,FX1N PLC的用戶程序纏繞配方號只有9個,胎面纏繞的規格數量受到限制,極其不利于單機多規格纏繞胎胚的生產計劃調整。為適應多規格纏繞任務,重新開發了PLC的用戶程序,將纏繞配方號的數量增加到20個,即可以在老國產φ120纏繞機上纏繞20種不同規格的胎胚胎面,大大提高了PLC的程序數據處理能力。

4 技術改進的效果

1)減少了φ120擠出機的直流電機調速器控制系統的電氣故障,不必再擔心雷雨天氣會發生MENTORⅡ直流調速器燒壞勵磁板的“自然災害”故障。

2)便于儲備通用的直流調速器,節約備件成本:技改前,MENTORⅡ直流調速器/臺價值3萬元左右;技改后,6RA2337直流調速器價值16732元/臺。

3)實現了φ120擠出機的對271#等規格硬膠料的擠出,且擠壓出的膠料形狀規則,符合工藝要求。為分擔McNeil纏繞機部分規格的胎胚胎面纏繞任務確立了可行性。

4)增加了自動檢測膠條供料連續性的自動檢測控制裝置,通過PLC的控制,自動控制纏繞生產線的停止和再啟動,避免出現纏繞鼓上無膠條的 “空纏”現象;同時便于操作,避免“斷膠”后操作人員手動補膠對胎胚一次纏繞合格率的影響,避免手動補膠纏繞胎面的外觀形狀和重量等帶來不利影響。

5)開發了PLC的用戶程序,將纏繞配方號由9個增加到了20個,增強了PLC自動控制系統的功能,便于單機多規格胎面纏繞計劃的順利完成。

5 結束語

在實際生產過程中,國產工程胎胎面纏繞生產線的電氣控制系統曾出現了不能滿足工藝質量和生產要求的棘手問題。 “對癥下藥”地對控制系統進行了技術改進,完善了PLC自動控制系統的控制功能。解決上述棘手問題,明顯提高了國產纏繞機纏繞胎面的工藝質量和生產效率,節約了維修成本和備件成本,提高了老國產胎面纏繞生產線的整體運行水平。

[1] 鄧星鐘. 機電傳動控制[M]. 武漢: 華中科技大學出版社,2001.

[2] FX1N PLC 編程手冊[Z].

[3] MENTORⅡ直流調速器用戶手冊[Z].

[4] 6RA23直流調速器用戶手冊[Z].