機器視覺技術在電器工業中的應用

杜婷婷

(北京機械工業自動化研究所,北京 100120)

0 引言

國家統計局數據表明,電器工業行業在十一五期間得到了快速發展。“十一五”期間,全行業實現工業總產值(當年價)10768.44億元,工業銷售產值10517.27億元;2009年實現工業總產值28329.77億元,工業銷售產值27463.16億元。四年中,工業總產值和工業銷售產值分別增長了1.3倍之多,年平均增長達32%[1]。從“十二五”規劃建議及國家電網招標情況看,智能電網建設包括發電、輸電、變電、配電、用電、調度,預計在未來5年迎來建設投資高峰,將帶來超過6200億元的電力設備需求。由此可見,電器工業的迅猛發展為我國經濟發展的穩步潛行提供了有利保障。同時,我們也必須看到行業在發展中存在的不足:經營管理模式落后、設備落后,面對危機反應緩慢,新產品開發嚴重滯后等影響著行業中企業的發展。

行業的發展必然要求適時進行技術改造,淘汰落后的制造設備,重點擬放在企業主導產品的關鍵工藝設備、在線檢測技術與自動檢測線、裝配技術與自動裝配線等。并且大力提高產品的一致性和可靠性,順應形式、謀求發展。目前在斷路器行業中,新技術的應用是發展的方向,例如機器視覺技術已應用于整線的開距、超程檢測工位,提供準確、實時的數據并網于整線網絡。并且在電器行業諸如檢測缺陷、檢測裝配的完整性、電器元件的尺寸檢查、條碼的識別、定位等得到了廣泛的應用。機器視覺技術的應用能夠大幅降低檢驗成本,提高產品檢驗精度及生產效率,為企業提供智能的系統解決方案。

1 機器視覺技術

在現代工業自動化生產中,涉及到各種各樣的檢驗、生產監視和零件識別應用,通常這種帶有高度重復性和智能性的工作只能由人眼來完成。然而有些時候,如微小尺寸的精確快速測量,形狀匹配,顏色辨識,用人眼根本無法連續穩定地進行,其他物理量傳感器也難以完成。這時,人們開始考慮用CCD照相機抓取圖像,送入計算機或專用的圖像處理模塊,通過數字化處理,根據像素分布和亮度、顏色等信息,來進行尺寸、形狀、顏色等的判別[2]。機器視覺的特點是自動化、客觀、非接觸和高精度,與一般意義上的圖像處理系統相比,機器視覺強調的是精度和速度,以及工業現場環境下的可靠性。例如:汽車零件尺寸的檢測;汽車部件自動裝配的完整性檢測;玻璃瓶的尺寸及缺陷檢測;電子裝配線的元件自動定位;印刷質量的檢測;產品保證的條碼和字符識別等。以前這種帶有高度重復性和智能性的工作只能靠人工檢測來完成,于是我們經常在一些工廠的現代化流水線后面,看到數以百計甚至逾千的檢測工人來執行這道工序,這在給工廠增加巨大的人工成本和管理成本的同時,仍然難以保證100%的檢驗合格率(即“零缺陷”)。這時,人們開始考慮把計算機的快速性、可靠性、結果的可重復性,與人類視覺的高度智能化和抽象能力相結合,由此提出了機器視覺的概念,并陸續推出了不少工業化的產品和系統。

機器視覺首先采用CCD照相機將被攝取目標轉換成圖像信號,傳送給專用的圖像處理系統,根據像素分布和亮度、顏色等信息,轉變成數字化信號;圖像系統對這些信號進行各種運算來抽取目標的特征,如:面積、長度、數量、位置等;最后,根據預設的容許度和其他條件輸出結果,如:尺寸、角度、偏移量、個數、合格/不合格、有/無等。典型的機器視覺系統一般包括如下部分:光源,鏡頭,CCD照相機,圖像處理單元(或圖像捕獲卡),圖像處理軟件,監視器,通訊/輸入輸出單元等。視覺系統的輸出并非圖像視頻信號,而是經過運算處理之后的檢測結果,如尺寸數據。上位機如PC和PLC實時獲得檢測結果后,指揮運動系統或I/O 系統執行相應的控制動作,如定位和分選。

從運行環境的角度,機器視覺系統可分為PCBASED系統和PLC-BASED系統。基于PC的系統利用了其開放性,高度的編程靈活性和良好的Windows界面,同時系統總體成本較低。這種系統內含高性能圖像捕獲卡,一般可接多個鏡頭,配套軟件方面,從低到高有幾個層次,如Windows95/98/NT 環境下C/C++編程用DLL,可視化控件activeX提供VB 和VC++下的圖形化編程環境,甚至Windows下的面向對象的機器視覺組態軟件,用戶可用它快速開發復雜高級的應用[3]。

在基于PLC的系統中,視覺的作用更像一個智能化的傳感器,圖像處理單元獨立于系統,通過串行總線和I/O與PLC交換數據。系統硬件一般利用高速專用ASIC或嵌入式計算機進行圖像處理,系統軟件固化在圖像處理器中,通過類似于游戲鍵盤的簡單裝置對顯示在監視器中的菜單進行配置,或在PC上開發軟件然后下載。基于PLC的系統體現了可靠性高、集成化,小型化、高速化、低成本的特點等。

2 機器視覺在電器工業中的應用實例

機器視覺技術適用于大批量生產過程中的測量,檢查和識別,如:零件尺寸、加工精度、零部件裝配的完整性,裝配尺寸精度、位置/角度測量、零件類型識別、特性/字符識別等。本文以在電器行業的應用實例來加以說明和展示。

2.1 斷路器開距、超程檢測的應用

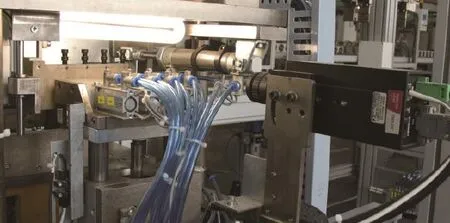

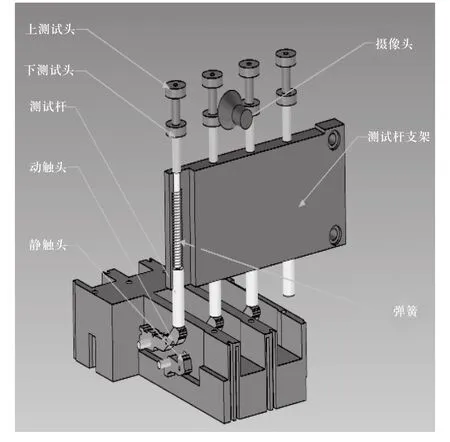

通過使用機器視覺傳感器測量測試桿的高度變化,間接測量出斷路器工件動觸頭的高度變化,計算出開距、超程的位置(如圖1視覺檢測工位及圖2原理圖)。測量系統屬于間接測量,其測試過程:1)測量分閘時動觸頭位置。2)測量合閘時動觸頭位置。3)測量合閘時下壓靜觸頭斷電時動觸頭位置。4)測量合閘時上抬動觸頭斷電時動觸頭位置。

圖1 視覺檢測工位

圖2 原理圖

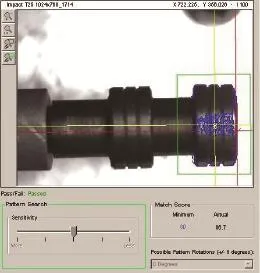

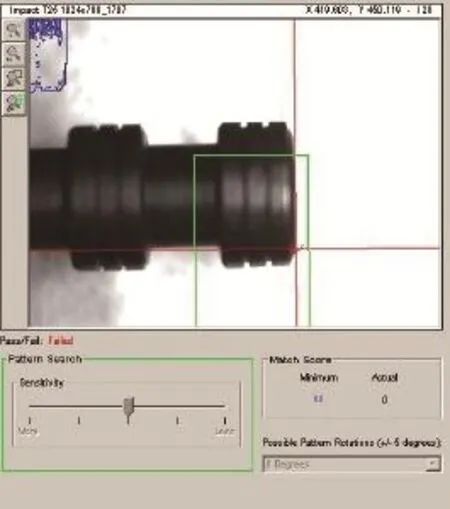

開距是指斷路器動觸頭與靜觸頭斷開后的距離。超程也叫超行程是指動、靜觸頭在接觸后,機構將繼續超行程運動,超出動靜觸頭的那部分。本視覺檢測系統采用間接測量的方法,通過測試桿位置的變化(視覺檢測圖如3、圖4所示)來計算出相對應的開距和超程的距離。

圖3 視覺檢測結果正確

圖4 視覺檢測結果錯誤

2.2 電器零部件的完整性檢測的應用

視覺檢測系統用于工件裝配工位,確保工件在工人手工裝配后,內部不缺少元件;同時確保動、靜觸頭匹配及是否有異物混入。待檢測工件型號多樣,共有5類待測產品。

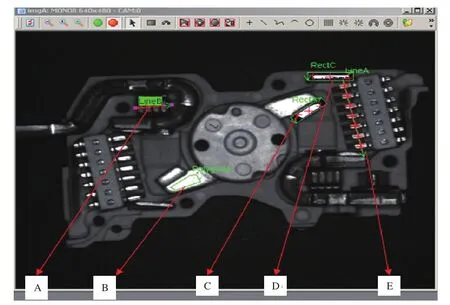

以其中的一類產品圖片為例,如圖5 視覺系統處理后的圖片;

視覺系統處理后的圖片中,主要元件檢測如下:

A(銅排):通過檢測邊的個數,可以確定銅排的方向;

B(動觸頭):檢測此區域內的灰度值,可以判斷出動觸頭的類型;

圖5 視覺系統處理后

C(動觸頭):根據B區域的結果來測量此區域白色部分的高,從而進一步確定動觸頭的類型;

D(保護墊片):檢測此區域內的白色部分,從而確定墊片是否存在;

E(滅弧柵):檢測邊的數目,可以確定滅弧柵是否存在;

當工件自動運動到檢測工位時,照相機拍攝照片,在一個視野內檢測元氣件的檢測狀態是否正確。通過照相機拍攝照片的比對,就可以判斷出該被檢測件的狀態是否正確。結果顯示在顯示器上,被檢測元件自動彈出。工人可根據檢測結果對工件進行復檢,對缺件的部分進行補件。由此可見機器視覺系統的使用同時對于光學、機械、自動控制系統、物流系統設計都有著密切的聯系,對于設計者的多學科,設計經驗等都有著很高的系統要求。

2.3 真空斷路器尺寸檢查(電子眼)工位

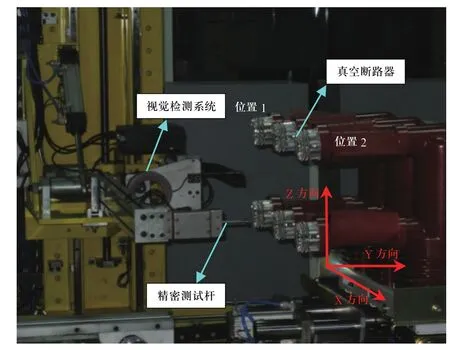

斷路器觸頭尺寸檢查包括相間距離、觸臂加觸頭長度以及提門彎板高度等項內容,采用智能視覺檢測方法進行6個觸頭距離位置以及提門彎板,滾輪位置的檢測,采用精密測試桿輔助檢測觸臂長度(如圖6所示)。

檢測時工件在輸送線上由定位裝置固定,定位基準分別選擇底盤車輪下表面(Z方向),定位銷(Y方向),以及提門彎板的一個側面(X方向)。對觸頭端面的測量通過相機對觸頭端面進行拍照,并計算出每相觸頭中心在X、Z方向與標準位置的誤差值。

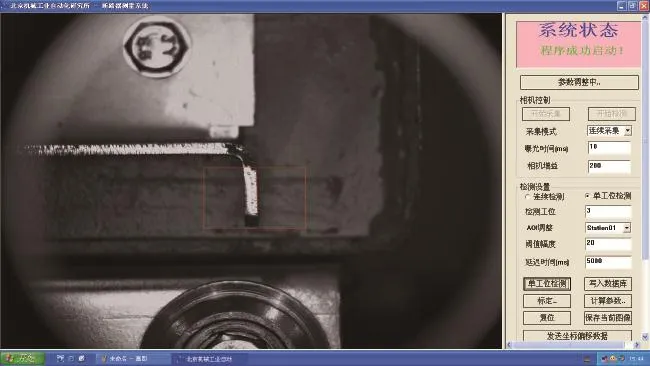

對于提門彎板位置的檢測則通過機構移動來變換相機位置,從側面“位置1”及“位置2”分別完成兩側相關要素的測量。在此測量的同時通過檢測插入觸臂梅花觸頭中心孔內的精密測試桿端部位置可確定Y方向觸臂長度的誤差值(如圖7所示)。當產品型號發生變化時,可在換型準備階段調整精密測試桿的間隔位置。上述方法測量精度受到相機分辨率、焦距及絲杠螺距精度的影響,按照同類測量設備的工程經驗最大測量誤差小于±0.5mm。

圖6 真空斷路器尺寸檢查(電子眼)工位

圖7 測試桿視覺測試圖

機器視覺系統的應用大幅降低檢驗成本,提高產品質量,加快生產速度和效率,應用前景廣闊,市場潛力巨大。作為高精度、非接觸的測量方案,視覺系統涉及到光學和圖像處理算法,本身就是高度專業化的產品,在整個測量控制系統中,往往要與運動控制系統配合完成位置矯正和進給控制;另外,生產線上對多工序進行同步連續檢測時,必須使視覺系統具備分布式聯網能力。機器視覺與運動控制、網絡通訊等先進技術的結合正在改變工業自動化生產的面貌。

3 結束語

機器視覺技術的發展方興未艾,目前在國內外已經廣泛應用于汽車、醫藥、軸承、造幣、焊接等等許多領域。機器視覺技術要用到生產實際中則需要提供對科學的綜合解決方案,需要結合光學、機械、傳動、自動控制、計算機和通訊等多專業及多學科的技術。目前,我們已經將該技術應用于電器元件檢測及裝配中。可以預見,隨著我國電器工業以及制造業的發展,機器視覺技術勢必在行業中得到更廣泛的應用和發展。

[1] 低壓電器信息, 2011(1).

[2] 朱錚濤, 黎紹發.視覺測量技術及其在現代制造業中的應用[J].現代制造工程, 2004(4).

[3] 鄭清明.智能機器視覺技術在工業生產和自動檢測領域的發展及應用[J].制造業自動化, 2005(12).