板坯連鑄機專用軸承的創新和改進

Nigel A. Los John H. Rhodes Georg Daberger

目前,連鑄是生產厚板坯、大方坯和小方坯的主要工藝,全球大約90%的成品鋼都采用連鑄工藝進行生產,而在1970年,這一比例僅為4%[1]。在過去60年里,板坯連鑄機經歷了無數次創新改進,涵蓋連鑄機的所有方面。

一、板坯輥子的應用范圍

連鑄機鑄坯從結晶器流出后,必須獲得足夠支撐,使得鑄坯固化成型,從而得到較薄且完整的表層。當前提供支撐最主要的方法就是使用輥子。在鑄坯剛出結晶器時,輥子定位支撐鑄坯所有4個表面,之后輥子僅支撐鑄坯上下表面(寬面)。第一區段的輥子直徑比連鑄機上其它位置小,因此可以將其緊密布置,給鑄坯提供所需的支撐。再往后,由于連鑄坯逐漸冷卻且表面硬度增強,可以使用間隙較寬且較大直徑的輥子。

板坯輥子組件設計目前仍存在不少挑戰。這些挑戰主要來自于運行環境以及對于輥子的設計要求,如下所列:

● 與溫度高達900℃的高溫板坯密切接觸;

● 輥子內部冷卻;

● 運行過程中,需承受外部受污染的冷卻水與蒸汽;

● 較大的軸向熱膨脹——可達6mm;

● 輥子承受載荷極大——可高達100噸,需要盡量降低輥子彎曲變形;

● 轉速較低——受輥子直徑與拉坯速度限制,每分鐘1.5到15轉不等;

● 驅動輥必須在整個寬度方向上傳送驅動力矩;

● 輥子組件需要足夠可靠實用。

不同的連鑄機制造商提供不同的輥子組件設計。但是,在軸承生產商看來,這些設計具有許多相同之處。盡管輥子組件設計不同,但是基于板坯寬度以及輥子長度方面要求,為降低輥子變形程度,所有輥子都需要中間支撐軸承。

因此,連鑄機中使用到的數量眾多的軸承及其運行性能如何,對使用者來說,在成本控制和可靠性方面具有重要的意義。對軸承生產商而言,浮動端軸承需滿足如下要求:

● 尺寸緊湊且具有高靜態徑向承載能力。由于轉速較低,靜態承載能力最為關鍵。他們必須在寬度方向上緊湊,以盡量減少板坯未支撐面積,也要在外徑方向上緊湊,以盡量增強軸承座強度并減少軸承座與板坯的間隙。

● 不管是在正常運行情況、還是在超負荷運行情況下,浮動端軸承都能夠適應因輥子或軸承座變形造成的偏心,抗偏心能力最大可以達到0.5°。

● 具有正負6mm的軸向浮動能力,補償輥子的軸向熱膨脹。

● 由于轉速較低,該軸承可在無潤滑油膜或少量潤滑油膜的工況下正常運轉。

● 易于安裝、拆除和檢修。

在正常運行狀態下,輥子與軸承座內部冷卻,接觸板坯的輥子外部冷卻,使軸承的運行溫度介于80℃與90℃之間。特殊情況下,針對特殊運行溫度,考慮采用比標準游隙大些的軸承初始游隙,有時也會采用在150℃下穩定性強的軸承。

二、目前的軸承設計

調心滾子軸承(SRB)在固定端具有良好的表現,是固定端軸承的首選。但調心滾子軸承卻在浮動端受到很大挑戰。早期的設計采用調心滾子軸承在軸承座內浮動方案,但效果并不理想——較高徑向載荷下,當軸承同時承受軸向浮動時需要的軸向力,會導致軸承受力過度不均。不過,調心滾子軸承的確在靜態和動態載荷下表現出良好的自偏心調節。目前針對SRB的不足,有如下幾種軸承解決方案:

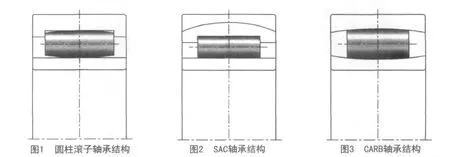

● 圓柱滾子軸承(CRB),帶有特殊的滾子/滾道修型(見圖1);

● 配置有球面襯套的圓柱滾子軸承。這種軸承一般被稱作自調心型圓柱(SAC)軸承(見圖2);

● CARB 軸承(見圖3);

以上各種嘗試方案都或多或少取得部分成功,但也存在各自的不足之處。根據軸承類型的不同,這些問題分為抗偏心能力不足或安裝拆卸困難等。理想的軸承需要兼有圓柱滾子軸承的軸向浮動性能、調心滾子軸承的靜態與動態抗偏心性能,并且能夠保證操作方便等優點。

三、鐵姆肯公司ADAPT軸承設計、操作及技術性能

為克服現有軸承的不足,一種全新的軸承設計應運而生。鐵姆肯公司ADAPT軸承在具備圓柱滾子軸承的軸向浮動能力的同時,兼有類似調心滾子的抗偏心能力。最主要的特征是這種軸承的浮動與抗偏心能力是相互獨立的,也就是說,軸承的軸向浮動能力不影響抗偏心能力,反之亦然。這是由獨特的內外圈和特殊的滾子形狀來實現的,在軸向浮動和偏心兩種情況下,同時具備最高的載荷能力。此外,該軸承另一個優點是專為連鑄機的滿滾子設計的保持架,其保持架與滾子為集成式設計。

1.基本設計

這種設計由圓柱形內圈與獨特修型的滾子和外圈組成。該設計的基本結構如圖4所示。

上述獨特外形設計結合在一起,可形成“三點接觸”。具體來說,就是內圈與滾子在單一位置互相接觸,而滾子與外圈在兩位置接觸。外圈接觸位置以內圈接觸位置為中心對稱分布,從而保證滾子受力時較穩定。

2.軸承操作

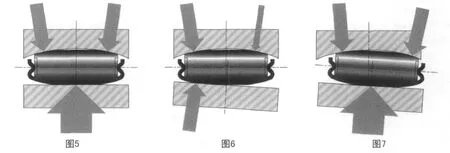

在無軸向浮動和偏心情況下,軸承的載荷與反作用力保持平衡(圖5)。從中可以看出,圓柱形內圈軸向移動或浮動對載荷的分布沒有影響,與NU類型的圓柱滾子軸承相同。 當有偏心存在情況下,滾子對外圈的反作用力出現不平衡——滾子受到的載荷就會一端增加,另一端減少。(圖6)由于滾子總是尋求載荷平衡,載荷高的一端的軸向組件會驅動滾子運動,直至載荷重新平衡,滾子重新達到穩定狀態(圖7)。

滾子與軸承滾道具有加強型面,可以加大載荷分布的面積 。在轉速足以產生彈性液壓潤滑油膜的應用中,較高的表面精度也能相應提高油膜的厚度(Lambda 比率)。

集成式軸承保持架,在保證滿滾子設計正常使用的同時,拆卸時可夾持住實心滾子。當軸承保持架與可分離內圈組合使用時,軸承安裝、拆卸與檢查快捷方便。基于連鑄輥特殊設計,內圈可單獨安裝在軸上,外圈輥子組件獨立安裝在軸承座內。可分離內圈的應用,使得軸承安裝更為簡便,因為在這種情況下,不需要將內圈和外圈作為套件整體組合安裝。

3.接觸應力分布

接觸應力分布模型顯示,承受應力水平依然處于設計要求范圍內。需要特別指出的是,因為應用條件是低速,設計上限適用于靜態載荷。隨著載荷的增加,外圈接觸應力分布區域沿滾子長度方向上得到延伸。即使外加載荷很大,這一特點能夠優化應力分布,峰值得到控制。由于3點接觸意味在承受載荷時,滾子會彎曲。為此,ADAPT軸承滾子原材料選用表面滲碳鋼。

4.設計驗證

用作設計驗證的軸承按照ISO2212技術標準加工制造,并進行了發熱量試驗和軸承壽命測試。測試分多組進行,每個測試裝置配備兩個ADAPT軸承和兩個相同尺寸的調心滾子軸承。測試選用不同的載荷與轉速,成矩陣組合,其中轉速范圍為1200轉每分鐘到4800轉每分鐘,載荷范圍是ISO動態當量C1的10%-50%。測試結果顯示該設計是安全可靠的。被測軸承運行溫度低于對比軸承——調心軸承的溫度,工作壽命長于ISO標準計算出的L10壽命。這些令人振奮的結果將推動測試向使用常規生產尺寸的軸承進一步發展。

5.測試與現場試驗

鐵姆肯公司將ADAPT軸承推介給位于奧地利林茨的西門子奧鋼聯公司的連鑄車間,在其商業連鑄生產線上對該軸承進行現場測試。雙方商定用于測試的軸承尺寸為4024和4032滿滾子ADAPT軸承,這兩種規格的軸承被安裝在西門子連鑄機奧鋼聯輥子組件上進行現場測試。

鐵姆肯公司用于測試的軸承部件號為TA4024VC4和TA4032VC4,軸承按照標準工藝在鐵姆肯公司工廠制造,在位于奧地利林茨的奧鋼聯鋼鐵公司6#連鑄機上進行測試。該連鑄機由西門子奧鋼聯公司設計制造,生產的板坯厚度可達235mm,寬度可達1650mm,拉坯速度為每分鐘2米。4024號軸承安裝在矯直段中,4032號軸承安裝在水平段中,較小的軸承最先開始測試。鐵姆肯公司同步對同尺寸規格軸承進行壽命、發熱量與偏心測試。

鐵姆肯公司對軸承的壽命和發熱量的現場測試,與其之前對原軸承模型的測試方法大致相同。不同之處在于不同的測試轉速,以及使用相當ISO標準C1當量的40%的恒定載荷,軸承測試轉速范圍在1600轉每分鐘以下。此外,還進行在10%-40%范圍C1當量載荷下、偏心角度分別為 0.2°、 0.35°與0.55° 的測試。

6.測試結果

成品軸承的現場測試結果與樣品軸承的測試結果大致相同。ADAPT軸承運行溫度低于對比的調心滾子軸承的運行溫度,實際壽命大大長于理論壽命L10。較低的運行溫度意味著較小的內部滑動摩擦,實際壽命的延長和當量的提高意味著軸承的高可靠性。偏心測試結果證明在偏差度最高為0.5°的情況下,滾子和保持架沒有超出外圈滾道之外。2011年1月,安裝在奧鋼聯鋼鐵公司voestalpine Stahl 連鑄線的TA4024VC3型號軸承,成功達到了新的里程碑——100萬噸過鋼量。與此同時, TA4032VC3型號軸承運行時間達到65萬噸過鋼量。預期尺寸規格為4024的軸承運行將超過270萬噸過鋼量,而尺寸規格為4032的軸承運行時間將超過400萬噸過鋼量。

四、結論

以上是鐵姆肯公司ADAPT軸承在西門子奧鋼聯公司和奧鋼聯鋼鐵公司軸承現場的測驗,測試結果表明ADAPT軸承同時具有獨立的軸向浮動能力與抗偏心能力,并且安裝、拆卸與檢查也簡單方便。鐵姆肯公司內部測試特別是連鑄線現場測試的成功,證明了鐵姆肯公司ADAPT軸承達到設計目的與要求。

1.AIST et al《煉鋼、軋制與熱處理—鑄造篇》第11版.2010.P1.

注:此文來源為鐵姆肯公司Nigel A. Los:《板坯連鑄機專用軸承——鐵姆肯公司ADAPT系列軸承》,2011年美國國際鋼鐵工業及技術展(AISTech 2011)會議文集第二卷,美國鋼鐵工業協會(賓夕法尼亞州Warrendale市)出版,第1175-1182頁。