雙工位轎車輪轂軸承疲勞壽命試驗機的結構設計

劉文勝,丁國華,胡冰潔,李榮德

(1.洛陽LYC軸承有限公司,河南 洛陽 471039;2.河南柴油機重工有限責任公司,河南 洛陽 471003;3.洛陽普瑞森精密軸承有限公司,河南 洛陽 471003)

1 試驗機簡介

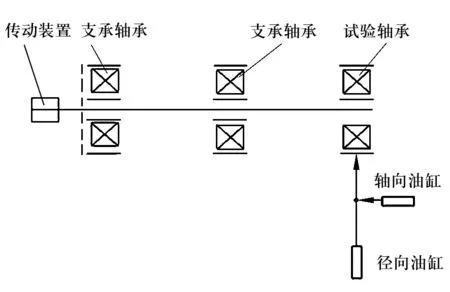

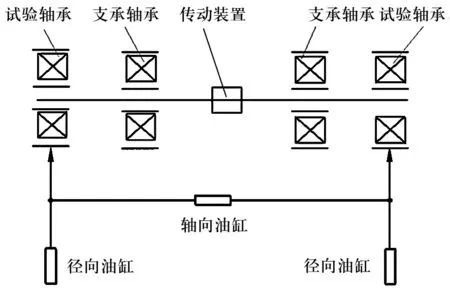

轎車輪轂軸承的壽命和性能直接關系到轎車的安全性、轉向平穩性和舒適度,因此必須對其進行多種工況的模擬試驗,轎車輪轂軸承疲勞壽命試驗機主要用于第1代、第2代及第3代轎車輪轂軸承的工況模擬試驗,即在一定載荷下分別進行高速性能試驗、一般耐久性試驗、高溫試驗和泥漿鹽水噴濺試驗等,滿足了軸承企業對軸承不能隨車在道路上進行試驗的缺陷。目前所用試驗機主要有2種,一種是早期設計的單工位輪轂軸承試驗機,其主要缺點為試驗載荷小,效率低,試驗原理如圖1所示;另一種是雙工位輪轂軸承試驗機,其特點在于可同時對2套軸承進行對比試驗,可進行大載荷試驗和超速性能試驗,試驗原理如圖2所示。

圖1 單工位試驗機

圖2 雙工位試驗機

2 試驗機原理

試驗機屬于工況模擬試驗,對軸承進行試驗時,其環境溫度、轉速、振動以及載荷大小和方向必須與轎車上所安裝軸承一致或相近。軸承壽命取決于試驗載荷的大小,因此載荷的精確模擬對軸承的性能研究起著至關重要的作用。

2.1 轎車的力學模型

轎車的懸架彈簧是典型的低剛度組件,輪胎和路面在轎車行駛過程中也會發生變形。一般車身結構的固有頻率大多低于15 Hz,因此車身運動基本上可以假定為簡單的剛體運動。此外,轎車前、后部分之間的相互影響很小,前、后部分質量不存在明顯的耦合計算。

2.2 轎車輪轂軸承的外部載荷

輪轂軸承的外部載荷[1-2]是對其進行受力分析、壽命計算和耐久性試驗載荷譜設計的重要依據。影響轎車輪轂軸承外部載荷的情況非常復雜,包括路面狀況、車速、輪胎特性、行駛路線以及駕駛習慣等。輪轂軸承的外部載荷等價于輪胎載荷,即轎車行駛過程中路面對輪胎的作用力,通常包括徑向輪胎載荷和軸向輪胎載荷等。

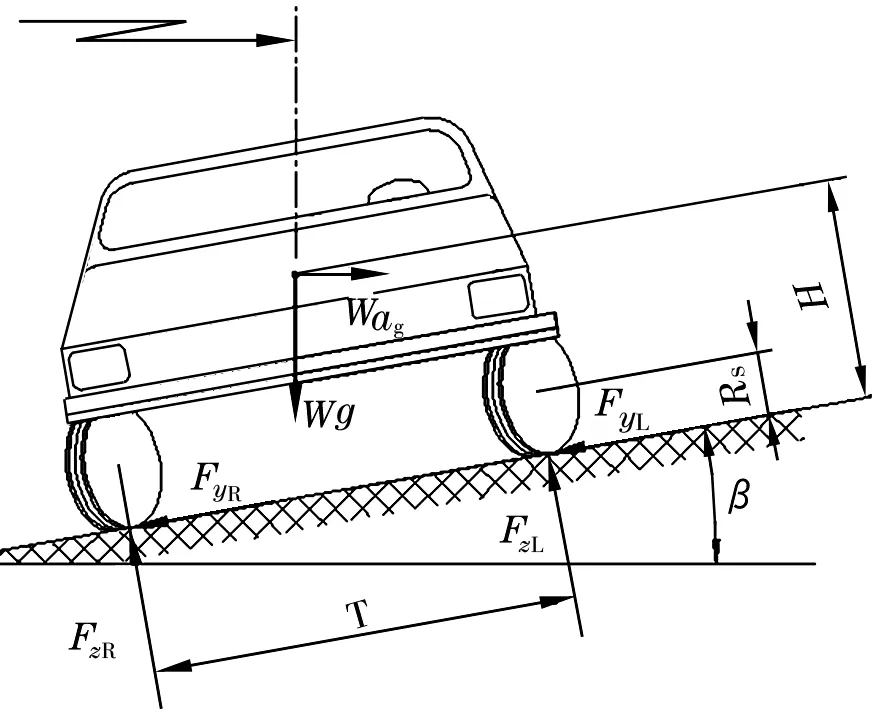

轎車在高速直線行駛中,輪轂軸承受到的外力為地面的支反力(也稱徑向外力),該力的大小和輪軸的承重有關,方向由地面垂直向上并通過軸承回轉中心,作用點為輪胎著地點;轎車在彎道行駛中,輪轂軸承除受到上述地面支反力外,還受到物體作圓周運動時的向心力的影響,該力的大小和向心力數值有關,方向平行于軸線,指向彎道中心方向,作用點為輪胎著地點(也稱軸向外力)。

軸向外力通過輪胎半徑施加于輪轂軸承,產生很大的傾覆力矩,而徑向外力只是產生由于其偏距產生的彎矩,軸向外力和側向加速度有關,而側向加速度是影響輪轂軸承壽命的決定性因素。轎車輪轂軸承受力如圖3所示,由動靜法分析,可以看出轎車轉彎時輪胎外力為徑向載荷Fz和軸向載荷Fy(正、反2個方向,對應不同方向轉彎)。可以推出,作圓周運動時,外側車輪受力大于內側車輪。

圖3 轎車輪轂軸承受力分析

2.3 輪胎軸承組件受力分析

3 試驗機結構[3]

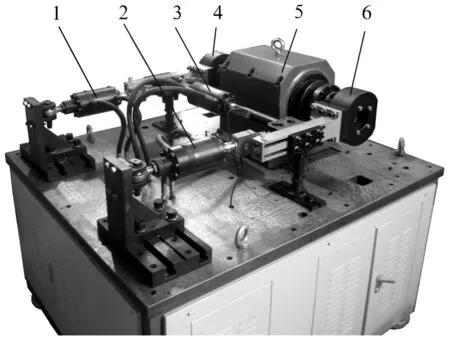

根據輪轂軸承在轎車上的工作原理,為提高試驗效率,增加對比性,設計了雙工位轎車輪轂軸承試驗機。試驗機主體如圖5所示,主要由主體軸系、試驗裝置(2套)、軸向油缸、徑向油缸(2個)、機座等組成。試驗主體軸系采用懸臂結構,試驗軸承安裝在軸端位置,裝拆方便。軸向及徑向加載機構有2個徑向加載油缸和1個軸向加載油缸,徑向加載油缸和軸向加載油缸相互垂直,在液壓力的作用下向2套試驗軸承施加載荷,輪胎著地點為軸向油缸鉸支座中心,其軸向油缸中心到主軸中心的距離為轎車輪胎半徑,力臂上有刻度尺,可根據實際輪胎半徑的大小調整到對應的刻度處。

1—2#徑向油缸;2—1#徑向油缸;3—軸向油缸;4—2#工位;5—主軸;6—1#工位圖5 轎車輪轂軸承試驗機主體示意圖

另外,試驗機還配有驅動系統、控制與測試系統、液壓加載系統和加熱系統等,其主要技術參數為:

(1)試驗軸承類型為轎車前、后輪轂軸承;

(2)試驗軸承內徑為30~60 mm;

(3)最高轉速為3 000 r/ min;

(4)最大試驗載荷為軸向±15 kN,徑向30 kN;

(5)加載油缸行程為軸向±40 mm,徑向40 mm;

(6)最高加熱溫度為130 ℃;

(7)試驗控制方式為手動/自動;

(8)試驗測試參數為轉速、載荷、溫度、振動、電流、試驗時間及循環次數等;

(9)供電電源為380 V,50 Hz,20 kW。

4 結束語

轎車輪轂軸承試驗機通過模擬轎車的各種工況試驗,可檢測出輪轂軸承性能的不足與缺陷,進一步提高軸承的質量,為我國早日進入中高檔轎車主機市場提供保障[4]。