圓錐滾子軸承套圈裝配倒角的設計

章志慧

(福建省永安軸承有限責任公司 技術中心,福建 永安 366000)

符號說明

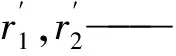

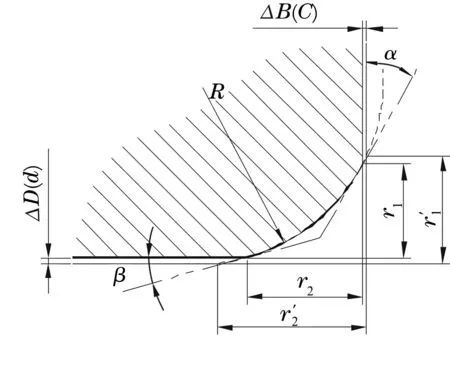

r1,r2——成品套圈裝配倒角徑、軸向坐標公稱尺寸,mm

R——倒角圓弧半徑,mm

α——靠大端面處圓弧切線(或斜線)與端面的夾角

β——倒角圓弧切線與內 (外) 徑的夾角

ΔB(C)——內(外)圈端面單向磨削余量,mm

ΔD(d)——套圈外(內)徑單向磨削余量,mm

在圓錐滾子軸承設計過程中,更多關注的是如何提高軸承的額定載荷,降低軸承的噪聲等,而往往忽視了軸承套圈裝配倒角的設計。然而軸承套圈裝配倒角的形狀設計是否恰當,對整機的裝配性及使用壽命均有較大的影響。如果軸承套圈裝配倒角形狀設計不合理,倒角與內/外徑過渡處產生銳邊,會導致軸承的裝配性差,安裝軸承時,倒角的銳邊會劃傷配合件的配合面,甚至刮出一定的金屬屑,造成軸承安裝不到位,破壞軸承的正常使用。軸承裝配倒角在車加工階段加工成形,磨加工階段不再加工;但車加工的精度,熱處理變形及套圈內、外徑和端面的磨削留量對成品套圈倒角形狀和坐標尺寸都有一定影響。因此,車加工階段套圈裝配倒角的結構形式及尺寸的設計十分重要,是軸承套圈裝配倒角是否合理的關鍵。

1 套圈裝配倒角形狀

在GB/T 297—1994《滾動軸承 圓錐滾子軸承 外形尺寸》及GB/T 273.1—2003《滾動軸承 圓錐滾子軸承 外形尺寸總方案》中,僅規定了r1smin,r2smin;洛陽軸承研究所有限公司的圓錐滾子軸承設計方法ZYB 9—93及GB/T 274—2000《滾動軸承 倒角尺寸 最大值》又對最大倒角尺寸做了規定,但對倒角的具體形狀沒有規定。

軸承套圈裝配倒角設計時,不僅要考慮軸承套圈裝配倒角坐標的極限值是否滿足用戶裝配要求,還要考慮軸承的裝配性。因此在對套圈裝配倒角的尺寸進行精確計算的同時還應考慮以下幾個方面:(1)避免套圈裝配倒角圓弧與內/外徑過渡處形成銳角,避免套圈裝配倒角與配合件產生干涉;(2)適當增加軸承裝配的引導面以改善軸承的裝配性能;(3)裝配倒角徑向坐標尺寸易控制。在此設計原則下,提出以下3種套圈裝配倒角的設計方案,并對其優、缺點進行比較。

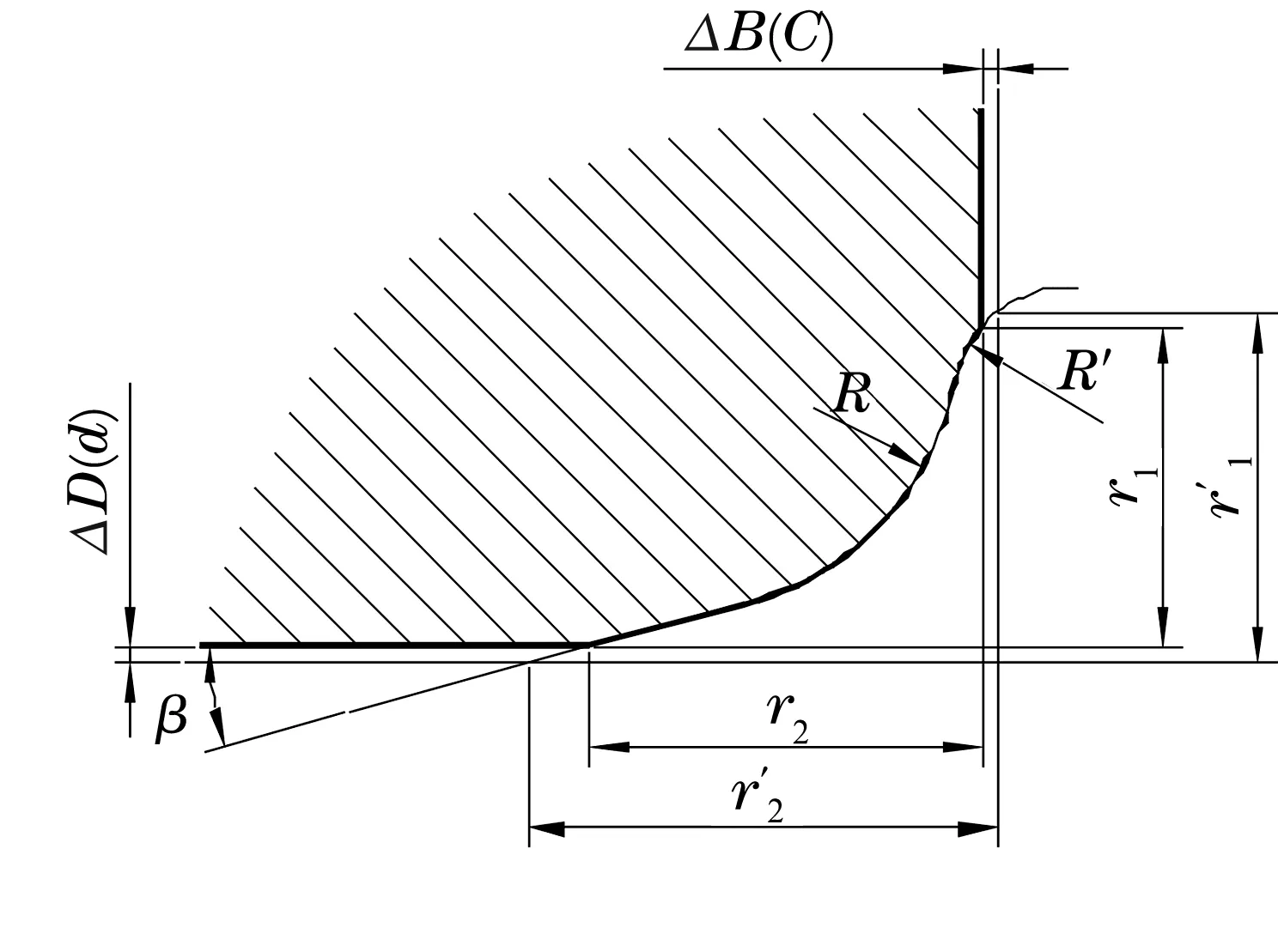

1.1 純圓弧倒角形式

純圓弧倒角如圖1所示。理論上成品零件的該形式裝配倒角的圓弧(半徑為R)與內/外徑表面相交處圓弧的切線與軸線的夾角β(也稱為導向角)為15°,與端面相交處圓弧的切線與端面的夾角α為30°。

圖1 純圓弧倒角形式

這種倒角的優點是加工時采用的成形刀具刃磨簡單。但在實際應用中受車加工的留量誤差、熱處理變形等因素的影響,工件經磨削加工后,倒角部分的圓弧面由于去除了一定的磨削量,其與內/外徑表面可能形成一較大的β角;且倒角的徑向尺寸不易控制。如果圓弧半徑R設計不合理,磨削量較大時,β角可能超過25°。β角過大,在軸承安裝過程中,有可能會對配合面造成劃傷。同時,由于內/外徑的磨削量一般比端面的磨削量大,可能造成軸承套圈的軸向倒角小于徑向倒角,這與標準的要求相悖。

1.2 斜邊+圓弧+斜邊倒角形式

斜邊+圓弧+斜邊倒角形式如圖2所示。該倒角形式由1段圓弧(半徑為R)和2段與圓弧相切的斜線組成,由于斜線的角度在設計時就已確定,可確保磨削后套圈的倒角形狀一致。根據軸承的安裝特點及加工的可行性,只要選擇適當的引導角β,就能滿足軸承易安裝性,使軸承順利裝入,同時在加工時其尺寸的控制也較純圓弧倒角相對準確些。考慮裝配性能及過盈配合的要求,β取值一般較小。為了避免車削過程中車刀產生振動,β通常取15°。同端面相交的斜邊與端面的夾角α不宜選擇太大,否則會造成引導角斜邊的長度偏短,影響軸承的裝配性能,一般取α=22.5°~25°。由于α的值不大,故裝配倒角的徑向坐標尺寸受端面的磨削量影響較大。

圖2 斜邊+圓弧+斜邊倒角形式

斜邊+圓弧+斜邊的倒角形式的優點是,相對于純圓弧形式,在加工、外觀及安裝等方面都具有較明顯的優勢。但裝配倒角的徑向坐標尺寸不易控制,成形刀具刃磨較為困難。徑向坐標尺寸失控會影響軸承與配合件的裝配關系,偏大時裝配倒角的徑向尺寸可能大于配合件的擋肩尺寸,造成軸承軸向定位失效;偏小時會與配合件的倒角產生干涉。軸向坐標尺寸的變大只影響裝配導向角長度的變化,對裝配關系影響不大。

1.3 小圓弧+大圓弧+斜邊倒角形式

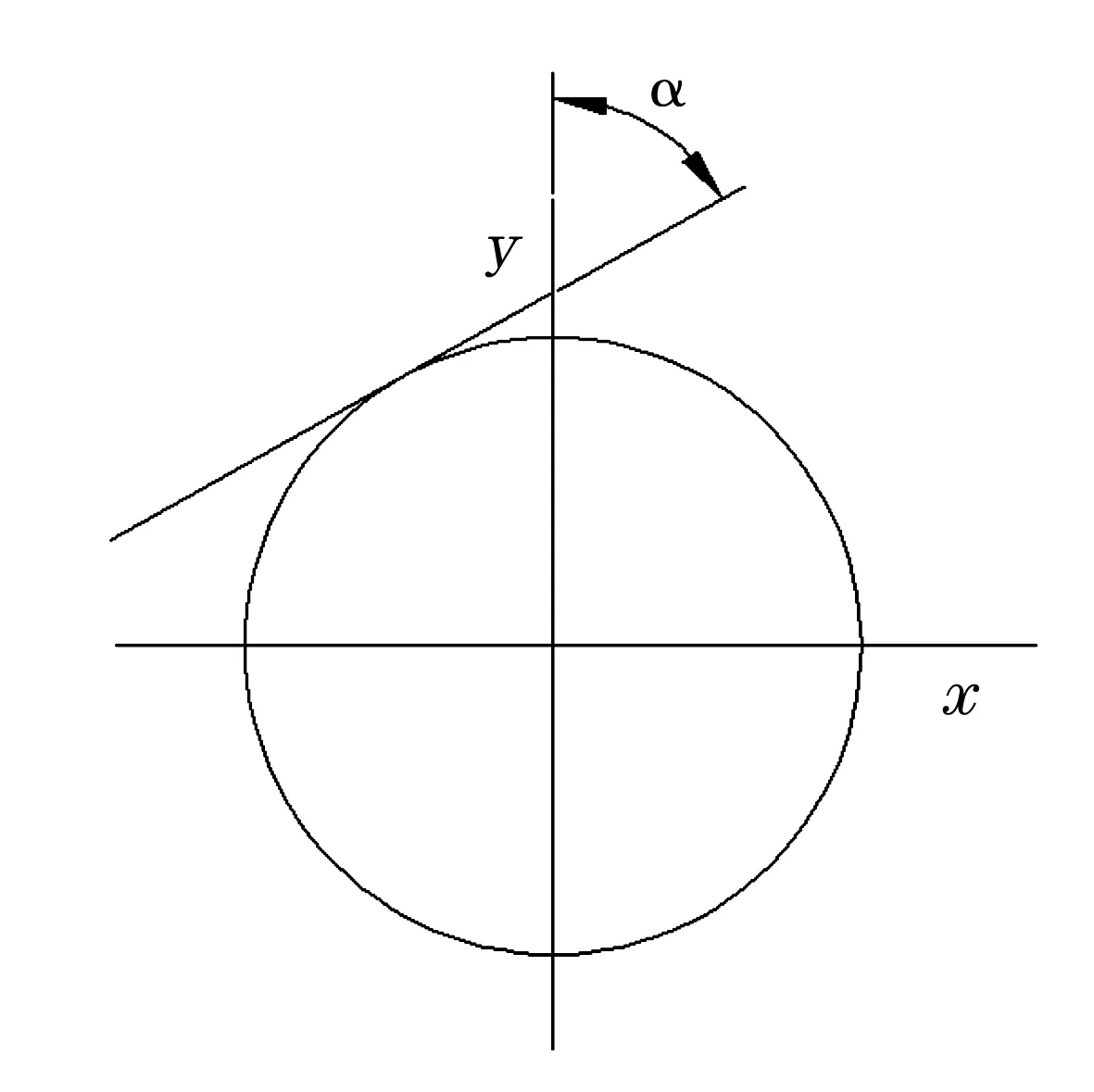

小圓弧+大圓弧+斜邊倒角形式如圖3所示。該倒角形式由2段一大一小的圓弧和1段與大圓弧相切的斜邊組成。小圓弧的半徑為R′,大圓弧的半徑為R。該裝配倒角形式與斜邊+圓弧+斜邊倒角形式類似,只是其在靠近端面處為一段與大圓弧相切的小圓弧替代了與端面相交的斜邊。在設計時小圓弧的半徑一般不宜選擇太大,在滿足刀具的強度和刃磨可行性的要求下盡量取小值,一般取0.6~1.2 mm。由圖4(x,y軸分別代表軸承裝配倒角的軸向和徑向)可看出,越接近y軸,圓弧切線α角越大,從而端面磨削量偏離理論值的大小對倒角徑向坐標尺寸影響越小,故在端面磨削時,應使端面磨削區域落在圖4第2象限靠近y軸處,從而減少端面磨削量偏離理論值的大小對倒角徑向坐標尺寸的影響。因此,端面磨削量較大時,R′取大值;反之亦然。

圖3 小圓弧+大圓弧+斜邊倒角形式

圖4 端面處小圓弧位置變化示意圖

該倒角形式的優點是,只要小圓弧半徑R′及其相對端面位置按前面闡述的設計方法取一個合理的值,就具備斜邊+圓弧+斜邊倒角形式的主要優點,同時倒角徑向坐標尺寸也易于控制,并可避免軸承裝配時有可能產生的干涉現象。該倒角形式的缺點是成形刀具刃磨較為困難,但只要增加合適的刀具刃磨設備就可以解決。因此認為小圓弧+大圓弧+斜邊的倒角形式是目前最適宜的裝配倒角形式。

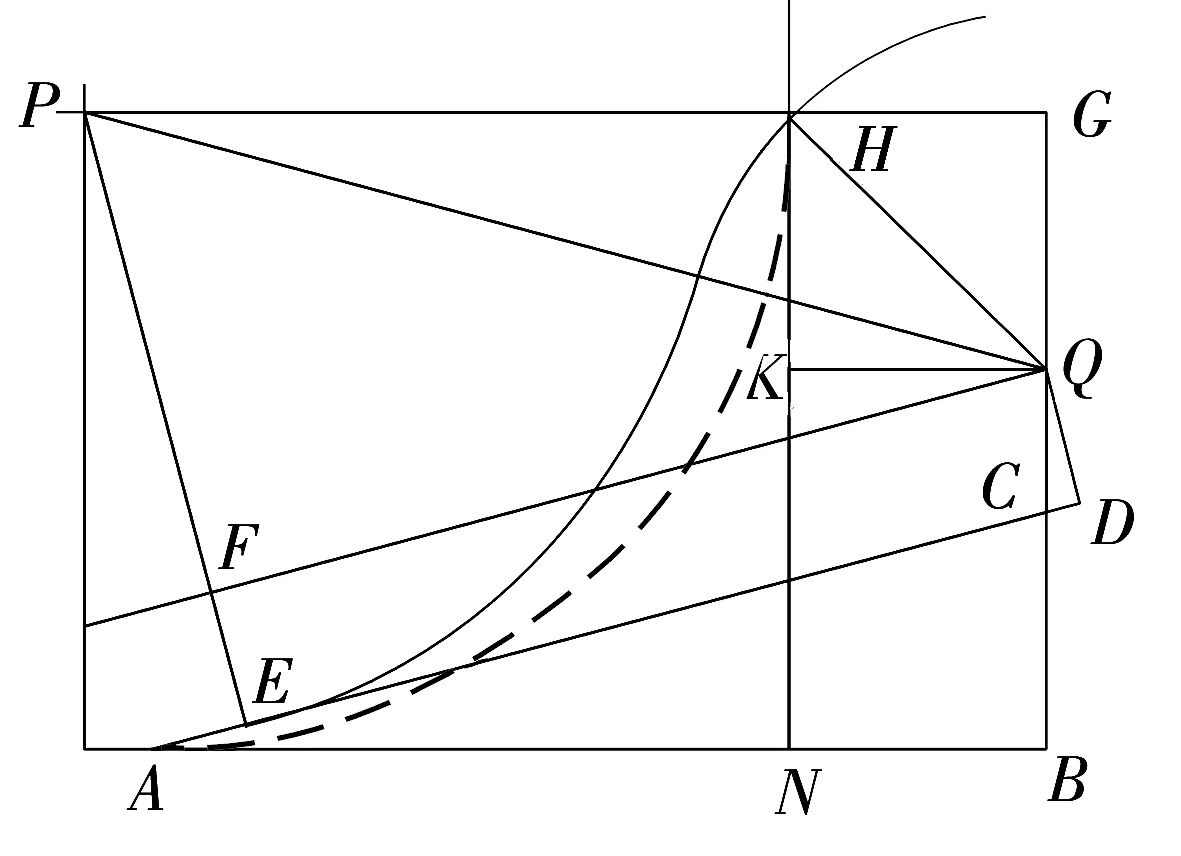

2 小圓弧+大圓弧+斜邊倒角的設計

如圖5所示,對裝配倒角結構尺寸進行設計時,既要滿足用戶裝配要求,又要兼顧美觀和易加工性。只要套圈倒角的軸向、徑向坐標尺寸按標準規定的最小值設計所形成的倒角曲線(圖中曲線AEH部分),不與以標準規定的最小倒角尺寸為半徑形成的圓弧(圖中虛線部分)發生干涉,就能滿足裝配倒角不干涉的要求。大圓弧的曲率半徑R的確定是裝配倒角設計的一個重要環節,影響著導向部分的長度和倒角的外觀。從圖5可知,圖中實曲線為將要加工的實際倒角輪廓線;虛曲線為配合件擋肩處的倒角輪廓線(設該倒角最大值等于軸承裝配倒角最小值);A為配合件倒角與其自身內/外徑的切點;E為軸承裝配倒角上裝配引導面與倒角大圓弧的切點。實曲線與虛曲線不產生干涉的最小的半徑R的確定條件為:在小圓弧和引導面斜線AD的尺寸及位置確定情況下,大圓弧半徑須在虛線圓弧內側同時相切于斜線AC、小圓弧和虛線圓弧。據此條件用作圖法求出R的最小值后,可預先選定一個R值,驗算導向部分AE的長度是否等于設計者的期望值(AE一般不小于r1smin/5)。如果與設計者的期望值有偏差,調整R值直到導向部分AE的長度達到設計者的期望值。

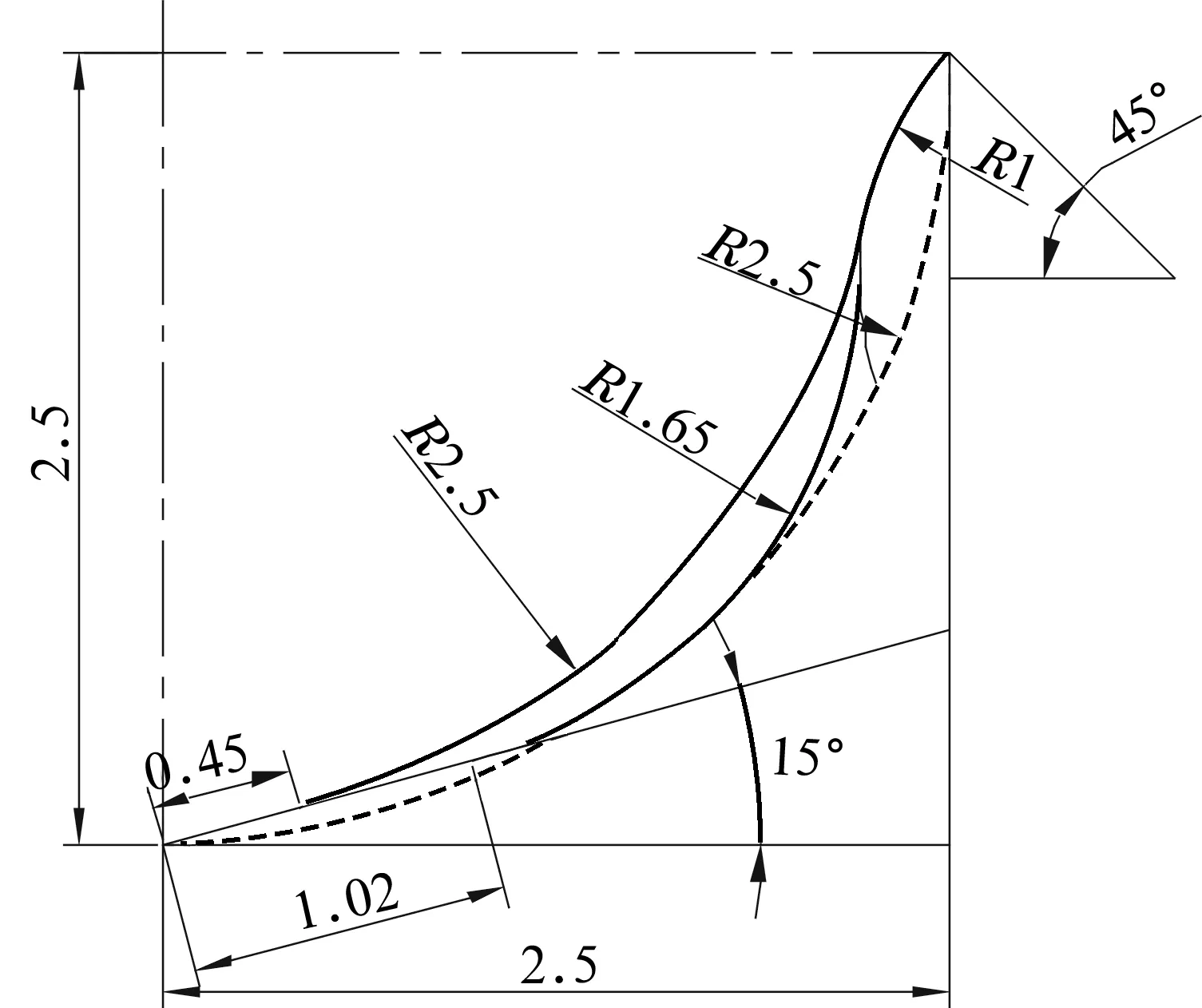

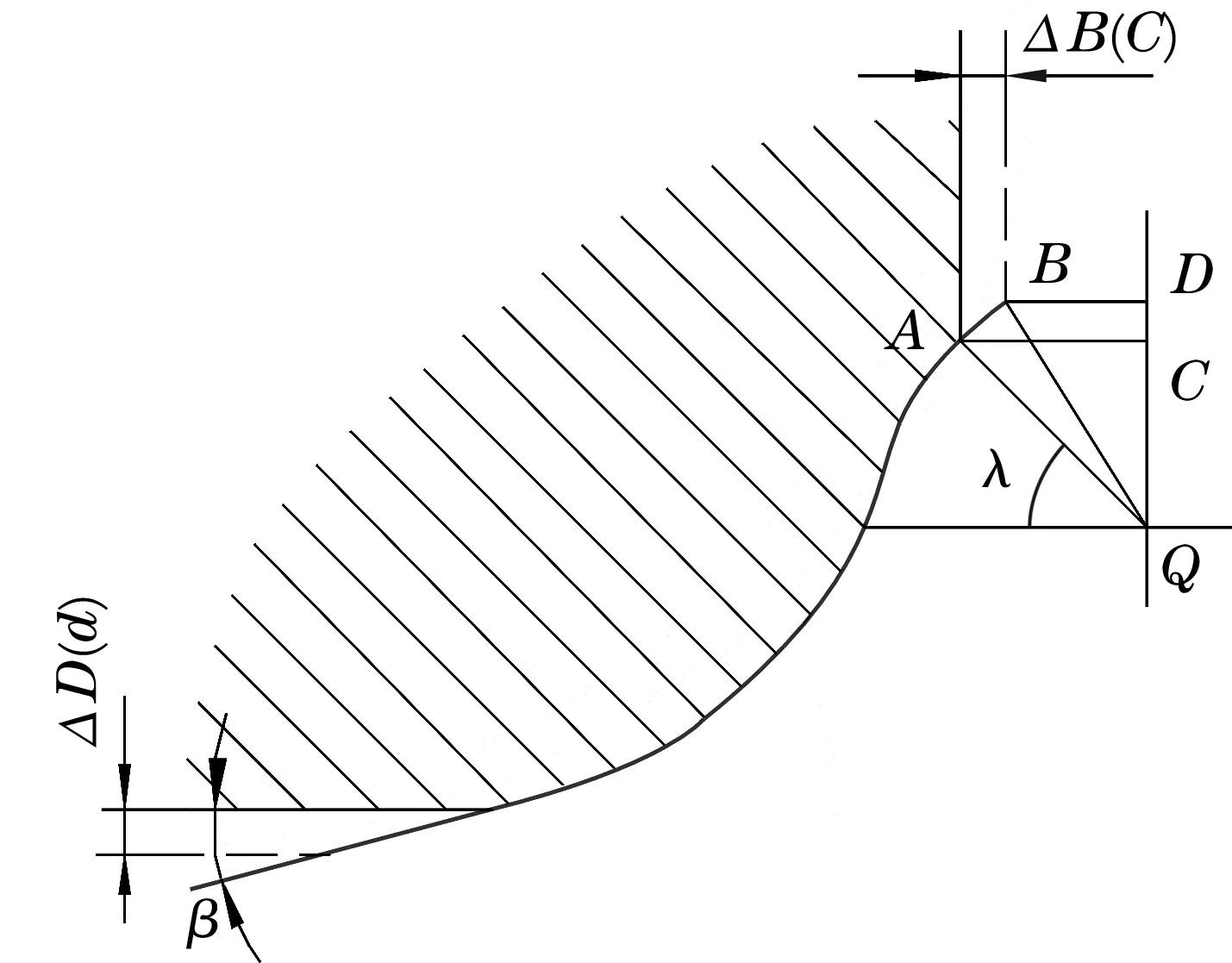

圖5 倒角設計分析圖

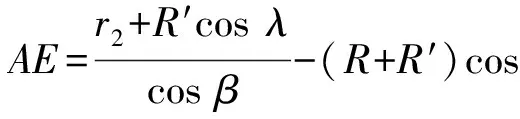

圖5中Q點為小圓弧的圓心;P點為大圓弧的圓心;H點為小圓弧與端面的交點;AC為大圓弧的切線,并與內(外)徑的素線延長線AB形成一個夾角β,切點為E;作兩條經Q點分別平行于AC和垂直于AC的輔助線。設∠KQH=λ,∠FQP=φ,已知HN=r1,AN=r2,HQ=R′,PE=R,∠BAC=β,則有幾何關系可得AE的驗算公式為:

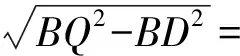

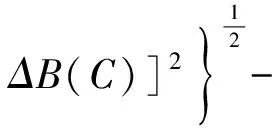

以GB/T 297—1993中r1smin=r2smin=2.5 mm為例來介紹大圓弧半徑R的選取。為了判斷所設計的倒角是否與配合件倒角干涉及確定導向長度的最小值,將實體倒角的坐標值r1,r2分別取為r1smin,r2smin。從軸承倒角的外觀和刀具角度考慮,依據軸承套圈的端面磨削量由工作經驗取R′=1 mm,λ=45°,β=15°,作圖得R最小值為1.65 mm(圖6)。因此取R=r1smin=2.5 mm(雙點劃線部分), 由(1)~(2)式得φ=27.17°,AE=0.45 mm。AE最小值為0.45 mm 圖6 作圖求最小R值 從圖3及圖7可推導出 AQ=BQ=R′ , BD=AC-ΔB(C)=R′sin (90°-λ)-ΔB(C) , DC=QD-QC= R′cos (90°-λ)。 故裝配倒角的車加工坐標尺寸計算公式為 用尺寸鏈法計算出車加工圖的倒角坐標尺寸偏差值,此處不再贅述。 圖7 車加工尺寸計算分析圖 對比分析了不同形式裝配倒角的特點,認為小圓弧+大圓弧+斜邊的裝配倒角形式較為合理。對小圓弧+大圓弧+斜邊裝配倒角形式下裝配倒角的參數設計和車加工坐標尺寸的計算進行了理論推導,利用這些數學方法設計出來的裝配倒角符合用戶的裝配要求,雖然在加工中刀具的成本略有提高,但企業從中得到的效益遠大于刀具支出的成本。

3 車加工裝配倒角坐標尺寸的計算

4 結束語