煤制氣工程魯奇式氣化爐的研制

袁承春

(哈爾濱鍋爐廠有限責任公司,黑龍江哈爾濱 150046)

0 引言

煤炭通過氣化技術變成清潔能源煤氣,可以提高煤炭利用效率、減輕環境污染,具有明顯的社會效益、經濟效益和廣闊的開發前景。某公司制造的魯奇式氣化爐(以下簡稱氣化爐)是煤制氣工程的關鍵設備,結構復雜、技術要求高、制造難度大。通過制定切實可行的制造工藝和措施,解決了多個制造工藝難點。

1 結構特點和主要技術參數

1.1 結構特點

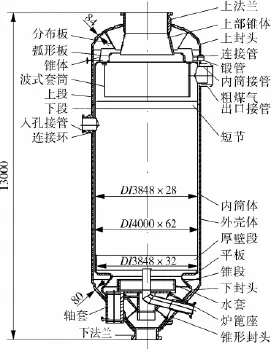

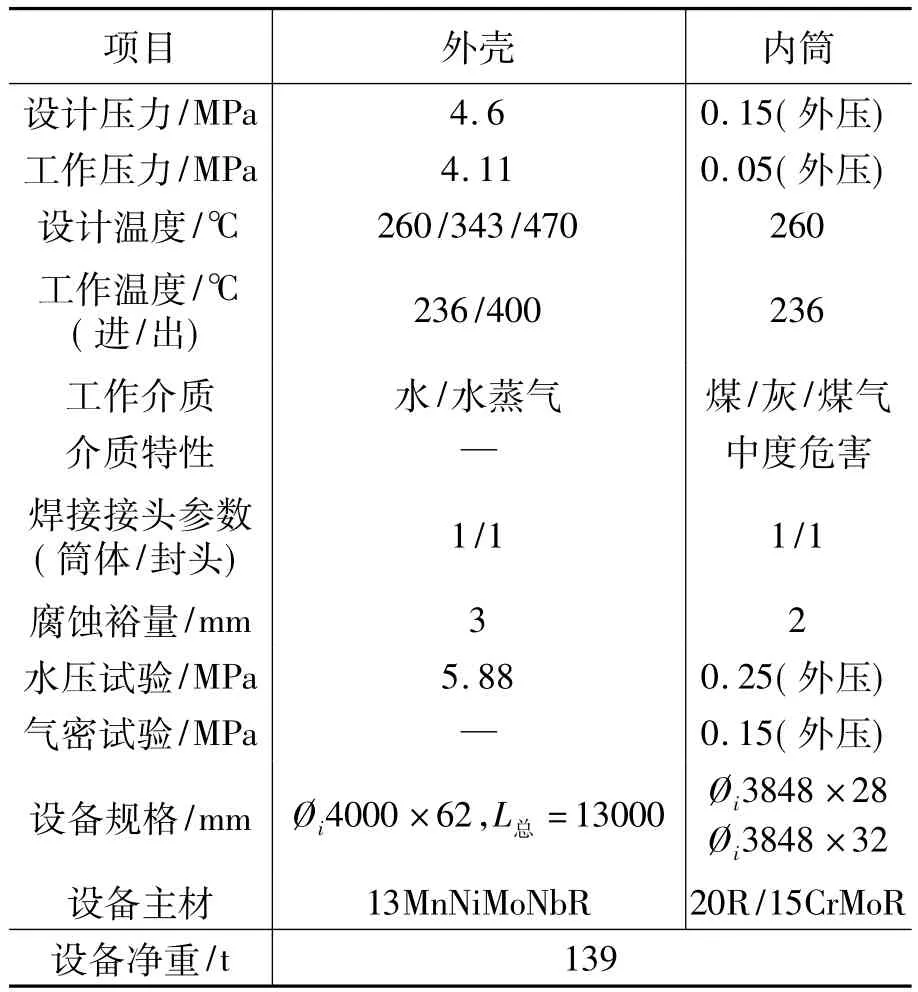

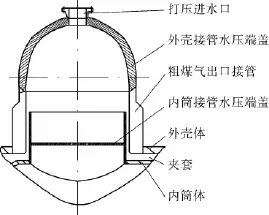

該氣化爐是由外殼與內筒組成的立式夾套容器,結構復雜。外殼由上法蘭、上封頭、外殼體、粗煤氣出口接管、人孔接管、連接環、錐形封頭、下法蘭、軸套、鍛管等部件組成;內筒由下封頭、錐段、平板、厚壁段、內筒體、短節、上部錐體、弧形板、內筒接管、爐篦座、水套、波式套筒等部件組成,見圖1。

1.2 技術參數

氣化爐容器類別為Ⅲ類(A2),軸套中心線與爐篦座支撐盤的垂直度為90°±1'、軸套中心線與爐體中心線距離尺寸為1140+1 mm,上下法蘭與氣化爐中心線的垂直度為90°±5',外殼筒身公差?i4000±5 mm;內筒筒身公差 ?i3848±5 mm;夾套間隙48±5 mm。技術參數要求高,見表1。

2 關鍵制造工藝

2.1 錐形封頭組件的制造

圖1 氣化爐結構示意

表1 氣化爐技術參數

錐形封頭組件由錐形封頭、下法蘭、軸套、下封頭、錐段、爐篦座支撐盤、水套等部件組成,是氣化爐中結構最為復雜、制造難度最大的裝配件,也是整個氣化爐的制造工藝的關鍵。為滿足軸套中心線與爐篦座支撐盤面的垂直度為90°±1'、軸套中心線與下法蘭中心線尺寸為1140+1 mm的加工精度要求,制定了下法蘭、軸套、爐篦座支撐盤外端面和內孔預留二次加工余量,軸套裝配采用裝配胎具定位,錐形封頭組件數控鏜銑床整體加工工藝。其工藝流程:裝焊錐形封頭與下法蘭環縫→試裝下封頭與下法蘭環縫→裝焊接管、軸套→組件中間熱處理→裝焊下封頭與下法蘭環縫、爐篦座、水套組件等→根據總裝方案組件整體消除應力或中間熱處理→組件數控鏜銑床整體機加→車加工錐形封頭環縫坡口→待總裝。

2.1.1 軸套的裝配

為保證軸套裝配精度、減小軸套焊接變形、保證后續整體機加需要,采用軸套裝配專用胎具工裝對兩軸套和下法蘭的高度和間距進行裝配定位,并在軸套和錐形封頭端部分別用支撐固定,有效地減少了軸套焊接變形量,保證焊接最大變形量小于軸套的二次加工余量,滿足了二次加工需要。

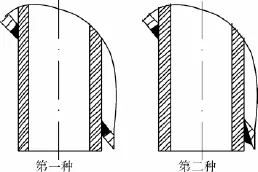

2.1.2 軸套的焊縫坡口形式

由于軸套與錐形封頭表面的角度傾斜,實際生產中,其焊縫坡口結構形式有兩種,見圖2。第一種坡口方向沿圓周變化,坡口加工難度大,焊接應力不對稱,需將錐形封頭多次翻個在其內外部交替焊接,但整圈焊接工作量均勻、焊接角度合理、便于施焊;為防止焊接變形,對稱焊需多次翻個,操作比較麻煩。第二種坡口方向沿圓周不變,坡口加工難度小,焊接應力相對對稱,在錐形封頭外部焊接工作量較大,但整圈焊接工作量不均勻、局部焊接角度不合理、不便于施焊。大部分焊接在封頭外表面一側進行,不需多次翻個,操作比較方便。以上均可采用機加方法加工基孔,再氣割修磨坡口,有利于保證坡口質量和孔位尺寸。兩種焊接坡口結構形式各有特點,在其他壓力容器上時常遇到,可根據具體情況選擇其中一種結構。

圖2 軸套焊縫坡口結構示意

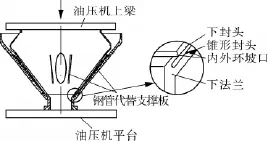

2.1.3 錐形封頭組件的套裝

錐形封頭組件內外錐封頭間裝焊有8件長1300 mm的楔形支撐板,2件一組,4組均勻分布。實際生產中,錐形封頭組件內外錐封頭的套裝工藝有兩種:

(1)第一種工藝是利用鋼管壓扁試裝確定支撐板外形:在下封頭每件支撐板裝焊位置處先疊裝一根長1400 mm和一根長700 mm的?40 mm×1.5 mm鋼管,形成外形尺寸比支撐板稍寬的楔形。在立式大口向上試裝內外封頭時,借助8000 t油壓機外力作用,使內錐封頭達到裝配位置,與下法蘭環縫坡口對齊,同時內外錐封頭間隙均勻,此時鋼管按夾套間隙形狀被壓扁變形,見圖3。試裝合格后,退出8000 t油壓機,抽出下封頭,根據鋼管變化后的實際外形仿形劃線加工相對應的支撐板,并將支撐板裝焊到下封頭相應的位置上。本工藝適用于具備大型壓力機的場合。

圖3 錐形封頭組件內外封頭試裝示意

(2)第二種工藝是在內外封頭立式試裝到位后,利用支撐板位置均靠近內封頭開孔的便利,分別按實測支撐板所在位置的間隙大小,劃線修割支撐板外形,然后抽出下封頭,將相應的支撐板裝焊到下封頭上。本工藝簡便易行,適用于不具備大型壓力機的場合。

2.1.4 錐形封頭組件的整體機加

錐形封頭組件組裝完成后,采用專用夾具工裝將組件裝夾固定在數控鏜銑床回轉工作臺上,使兩軸套水平放置,利用數控鏜銑機床的精確定位特性對下法蘭、軸套、爐篦座支撐盤端面和內圓的水平軸、垂直軸坐標找正,并依次對其端面和內孔機加面余量進行一次性加工。加工結束后,手工清理打磨倒鈍各加工棱角和毛刺,清理全部鐵屑。

2.2 筒身卷板的控制

根據氣化爐夾套容器結構特點,為滿足內外殼筒身直徑±5 mm公差和夾套間隙48±5 mm的圖紙技術條件要求,保證氣化爐套裝順利,制定了筒身冷成型工藝和控制筒身成型尺寸及偏差的工藝措施。

2.2.1 下料尺寸的確定

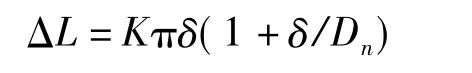

內外筒身壁厚薄、直徑大,卷制后周長尺寸有一定的增大。根據筒身公差及套裝要求,卷制后外筒身直徑應保持正偏差1~2 mm、內筒身直徑應保持負偏差1~2 mm較為適宜。根據筒身卷制伸長量計算公式[1]:

式中 ΔL——周長伸長量,mm

K——卷制條件系數,見表2

δ——鋼板名義厚度,mm

Dn——筒身公稱內徑,mm

表2 卷制條件系數K

外殼筒身卷制伸長量ΔL≈6 mm,按中徑展開尺寸下料即可滿足偏差要求;內筒筒身卷制伸長量ΔL≈6 mm(15CrMoR材料厚壁段略),按名義中徑展開尺寸減10 mm,即內筒卷圓后實際中徑展開比名義縮短4 mm下料即可。下料鋼板的對角線劃線公差以及縱環縫坡口刨加工對角線公差應控制在不大于2 mm。

2.2.2 圓度的要求

根據現有卷板技術能力以及內外筒身環縫坡口加工、焊接和套裝需要,筒身圓度控制在不大于6 mm。

2.2.3 卷板機操作

筒身的卷制和校圓要嚴格遵守操作規范要點進行操作;對卷制的圈數、壓力、上輥下壓量等相關數據認真記錄,找出最佳參數;按常見卷制筒體缺陷產生的原因及防止方法進行質量控制。

2.2.4 防變形支撐

筒身校圓后,在筒體兩端內部裝焊防變形支撐圓環,保證筒體圓度符合設計和工藝要求,并在環縫裝焊后適當時拆除。

2.3 殼體套裝

氣化爐內外殼體夾套間隙48±5 mm,并且內筒筒身外表面沿圓周均布著寬度38 mm支撐板,夾套間隙狹小,使內外筒體套裝成為制造工藝的難點。

2.3.1 內外筒體的套裝

實際生產中,根據氣化爐總裝方案的不同,內外筒體的套裝工藝有兩種:

(1)第一種工藝是以氣化爐上段和下段的外殼環縫和內筒的短節為總裝環縫。在外殼環縫焊接合格后,按內筒實際所需短節長度將短節分8段備料、在外殼內拼接。包括氣化爐上段的套裝和氣化爐下段的套裝。

1)氣化爐上段采用了立式套裝工藝。首先氣化爐上段外殼組件上法蘭向下倒立在平臺上、套裝內筒與弧形板組件、拉筋板固定位置后,依次裝焊其余各件。其工藝流程:裝焊上封頭與上法蘭環縫→車上法蘭端面和內孔、鉆螺栓孔→裝焊上封頭與外殼上段筒身環縫、粗煤氣出口接管→組件中間熱處理→套裝內筒與弧形板組件→依次裝焊連接管與鍛管外環縫、分布板、上部錐體等件→組件整體消除應力熱處理→待總裝。

2)氣化爐下段采用了利用挑梁套裝工藝,其工藝流程:下殼體裝焊人孔接管等件→組件整體消除應力熱處理→裝焊下殼體與錐形封頭組件環縫→外殼環縫局部電加熱消除應力熱處理→套裝內筒與錐形封頭組件環縫→待總裝。

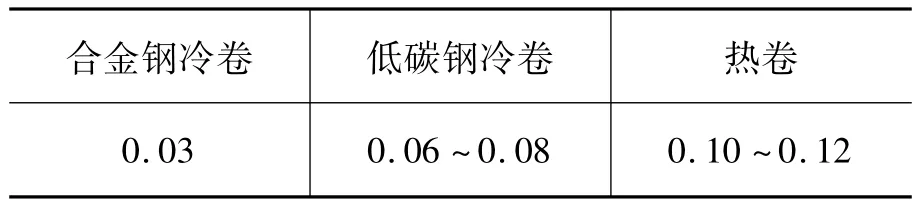

套裝時,將外殼放置在滾輪架上,用吊車吊起挑梁,挑梁在兩側的內筒和配重作用下,保持平穩和水平。吊車拖動挑梁拉動內筒套裝進入外殼,找正后用拉筋板均勻固定內筒,見圖4。本方案需要大型專用挑梁和厚壁筒身配重,工裝費用高。

圖4 氣化爐下段的套裝示意

總裝工藝流程:裝焊氣化爐上段和下段的外殼體環縫,放入波式套筒→環縫局部電加熱消除應力熱處理→裝焊內筒短節縱環縫、內筒接管、人孔接管連接環→連接環局部電加熱消除應力熱處理→裝焊波式套筒→水壓和氣密性試驗→油漆包裝。

(2)第二種工藝是以錐形封頭組件與外殼體的環縫和內筒平板為總裝環縫。在外殼環縫焊接合格后,按內筒實際所需平板的高度需將平板分8段備料、在外殼內拼接。主要是氣化爐殼體的套裝。

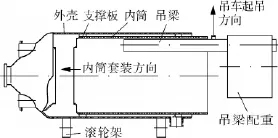

氣化爐殼體采用了利用定滑輪裝置進行套裝的工藝,其工藝流程:裝焊上封頭與上法蘭環縫→車加工上法蘭端面和內孔余量、鉆螺栓孔→裝焊上封頭與外殼筒身環縫、粗煤氣出口接管、人孔接管等件→組件中間熱處理→套裝內筒、依次裝焊連接管與鍛管外環縫、分布板、上部錐體、彎管等件→待總裝。

套裝時,將外殼放置在滾輪架上,用一吊車吊起內筒,通過固定在上法蘭螺栓孔上的定滑輪,用另一吊車起吊固定在內筒上的型鋼架拉動內筒套裝進入外殼,找正后用拉筋板均勻固定內筒,并拆除型鋼框架,見圖5。本套裝工藝需要定滑輪和型鋼架工裝,材料消耗和工裝費用較少。

圖5 氣化爐殼體的定滑輪套裝示意

總裝工藝流程:裝焊殼體組件和錐形封頭組件環縫、放入波式套筒→裝焊內筒平板縱環縫、內筒接管、人孔接管連接環→整體消除應力熱處理→裝焊波式套筒→水壓和氣密性試驗→油漆包裝。

實際制造中,以上各套裝工藝均有實施。第一種工藝需多次進行局部電加熱熱處理,操作比較麻煩,且對整體加工的錐形組件尺寸精度沒有影響;第二種工藝需進行整體熱處理,避免了第一種方案的多次局部電加熱熱處理的煩瑣工序,操作簡單。但它需在氣化爐內部拼焊平板,平板分割、再拼焊、預熱、尺寸保證和探傷檢查均不如第一種方案以短節作為內筒總裝環縫簡便易行。

2.3.2 氣化爐的垂直度

為保證氣化爐上下法蘭面與氣化爐中心線的垂直度為90°±5',制定了氣化爐上封頭與上法蘭組件、錐形封頭組件、外殼各節筒體的環縫車機加后進行組裝,并利用測微準直望遠鏡和全站儀測量控制、保證產品同心度和垂直度的工藝:

(1)上封頭與上法蘭組件焊接后,車加工上法蘭端面和內孔余量,保證上封頭與上法蘭端面平行并與中心線垂直及各自中心線同心;

(2)外殼各節筒身卷圓后,車加工環縫坡口,保證各節筒身兩端面平行且與中心線垂直;

(3)下部錐形封頭組件整體鏜銑加工后,車加工錐形封頭環縫坡口,保證錐形封頭與下法蘭端面平行并與中心線垂直及各自中心線同心;

(4)各部件總裝時,利用中心架確定各部件4個象限的中心線后,采用測微準直望遠鏡和全站儀測量各件中心線同心并與端面垂直。最終保證氣化爐上下法蘭面與氣化爐中心線的垂直度90°±5'的要求。

2.4 水壓試驗和氣密性試驗

根據設備結構和水壓試驗及氣密性試驗要求,選用了既可連接內筒又可連接夾套的粗煤氣出口接管作為灌水打壓接管,并且將原設計的單臺設備一次性使用的外殼體接管水壓端蓋改進為可多次循環使用的球形封頭水壓端蓋,降低了材料消耗,見圖6。

圖紙技術條件要求:本設備熱處理后,需進行臥式水壓試驗,試驗壓力:外殼5.88 MPa,內筒0.25 MPa(外壓);水壓試驗合格后,對內筒進行氣密性試驗,試驗壓力:0.15 MPa(外壓)。采取了先內筒水壓試驗(外壓)、再內筒氣密性試驗(外壓)、最后外殼水壓試驗(此時需要在內筒體接管水壓封蓋上開孔,使內外筒連通)的試驗工藝。

圖6 球形封頭水壓端蓋示意

3 結語

通過對煤制氣工程關鍵設備——魯奇式氣化爐的研制,表明采取的氣化爐關鍵制造工藝措施對產品質量和制造的順利進行起到了重要作用,但也存在有待進一步改進的地方。可為進一步完善、優化、提高我國魯奇式氣化爐制造技術水平和質量提供參考和借鑒。

[1]第一機械工業部電工總局鍋爐行業職工教育協作組.鍋爐冷作工藝[Z].1981.12:210 -211.

[2]TSG R0004—2009,固定式壓力容器安全技術監察規程[S].