淺談橋梁工程中空心薄壁墩內模拆除技術

楊萬生 黃 華

(重慶巨能建設(集團)有限公司,重慶 400700)

1 引言

空心薄壁墩因截面積小、截面抗彎模量大、自重輕、節省圬工、結構剛度和強度較好的特點,目前在國內高墩橋梁工程上得到了廣泛使用。實際施工過程中發現,空心薄壁墩,受結構形式的影響,墩柱內模在混凝土澆筑后,受混凝土的擠壓和四周的約束,很難拆除,每節段拆內模消耗的工時是拆外模的近2倍。因此,解決空心薄壁墩內模難拆的問題,是完善空心薄壁墩施工技術的需要。文中結合花山3號大橋工程實例,針對這一問題進行了研究,得出了解決方案。

2 工程概況

花山3號大橋,主橋為65m+100m+65m連續剛構橋,引橋為3*30m先簡支后連續T梁,橋梁分左右幅,左幅全長336m,右幅全長324m。

本橋有空心薄壁墩6根,橋墩最高64.6m,最低43.1m,累計墩長325.6m。其中,主橋墩4根,墩身截面尺寸為6.0*5.25m(順橋向*橫橋向),墩壁厚0.6m,墩內凈截面尺寸為4.8m*4.05m(含倒角);引橋墩2根,墩身截面尺寸為2.4*5.6m,墩壁厚0.5m,墩內凈截面尺寸為1.4m*4.6m(含倒角)。

本橋的空心薄壁墩工程量大、高度大,是下部結構施工的重點和難點。攻克空心薄壁墩內模難拆的問題,是保證本工程安全、優質、高效施工的必備條件之一。因此,必須優化內模的設計和施工工藝。

3 模板施工

3.1 工藝流程

本工程的空心薄壁墩采用無支架翻模施工,每節段施工高度為4.5m。每次翻模時,拆n節段模板,安裝n+2節段,保留n+1節段模板包裹在已澆混凝土上,起抱箍的作用,為n+2節段墩柱施工提供支承力,并防止錯臺。

模板安裝、拆除均用塔吊作提升設備。模板拆除前,先用兩個5T葫蘆將待拆的內(外)模板分別與上面不拆的內(外)模連接拉緊,之后用塔吊鉤及鋼繩提住待拆模板,不受力。然后拆除模板的所有連接螺栓,松葫蘆讓塔吊受力,之后取掉葫蘆掛鉤,操作人員離開被拆鋼模。最后,提升模板,就位、安裝。

3.2 模板設計

為提高墩柱混凝土外觀質量,本工程使用的內、外模板為新制的定型大面積平面鋼模,要求模板有足夠的剛度,表面平整度不大于5mm。

3.2.1 模板主體設計

每塊模板高2.25m,寬度根據墩柱結構尺寸,計算配模,最窄0.78m,最寬3.0m。在外模上作寬1.0m的操作平臺,平臺設1.2m高護欄,代替落地式操作支架。平臺用∟50*5mm角鋼做成三角托架,焊接于模板上,三角托架間距1.0m;三角托架上滿鋪5cm厚木板形成平臺。欄桿立柱采用∟50*5mm角鋼,間距1m;在立柱上,從下向上,于0.2m、0.5m、0.8m、1.2m處,分別水平地焊接Φ12鋼筋形成欄桿,并在欄桿外安裝密目安全網進行全封閉。在每個倒角處的模板上,設Φ16鋼筋爬梯,以供人員上下。

模板的面板采用δ=6mm厚Q235鋼板,豎肋采用 [10槽鋼,間距300mm;橫肋用100mm寬 δ=5mm厚 Q235鋼板,間距600mm;橫向大背楞采用 [14槽鋼,間距1200mm;邊框和斜拉角鋼采用∟100*10mm角鋼。連接螺栓孔直徑為20mm,連接螺栓為M18*60mm高強度螺栓。

3.2.2 拆卸契口設計

方案一(傳統設計)

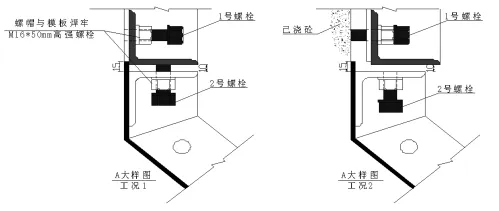

每節段內模,在一處倒角模板上,設有5mm寬的拆卸契口,如圖1所示,將墩柱內倒角模板的豎縫連接角鋼退5mm而成。

圖1

方案二

如圖2所示,將拆卸契口處的大平面模和倒角模板做成公母榫,原有的連接螺栓不變,僅增設1號和2號螺栓(1、2號螺栓為10.9級M24高強度螺栓),1號螺栓沿豎直方向間距60cm,用于拆模時頂推模板;2號螺栓豎向間距40cm,設于模板豎向連接螺栓之間,用于安裝模板時固定模板并增強模板安裝后的整體剛度。

圖2

設計方案對比及選擇:按方案一設計、加工的內模,在混凝土澆筑后,受混凝土的擠壓、四周的約束,和混凝土與模板之間的粘結力作用,使模板很難拆除,必須通過敲擊、撬棍撬和葫蘆拉等方式強行拆除,模板易損壞、變形。由于拆模時,混凝土強度一般較低,強行拆模,墩柱混凝土表面易被敲傷、撬缺。損壞或變形的模板,必須修復后,才能投入下一節段墩柱施工中使用。拆除和修復模板消耗的工時多,增加了施工成本,影響工期,也無形地增加了一線工人勞動強度和不安全因素;混凝土表面敲傷、撬缺后,影響墩柱的質量,且需要修飾,浪費人力、物力和影響工期。導致這些現象發生的原因是拆卸契口不能滿足拆模需要。

按方案二設計、加工的內模,安裝工藝與方案一的模板一樣,但按下述技術拆除時很方便,省力省時。

通過比較,方案二是方案一的優化,本工程選擇方案二。

3.3 優化后的內模拆除技術——“螺栓頂退技術”

按方案二,改變傳統的內模拆卸口設計,拆模時采用“螺栓頂退技術”。具體施工如下:施工時,安裝好內模后至拆內模前,內模如圖2的工況1,此時,1號螺栓擰平模板面,在模板面與螺栓接觸處用透明膠帶粘貼,以防漏漿;并擰緊2號螺栓,確保內模的整體剛度。拆除內模時,如圖2的工況2,先拆除1號螺栓所在模板的所有連接螺栓、擰退所有2號螺栓,再按從下向上的順序,擰進1號螺栓,靠螺栓擰進時產生的頂推力量將模板反推出來,從而拆除第一塊內模,之后逐塊拆除其余內模。擰進1號螺栓時,要盡量使所有的1號螺栓平行,不能一顆螺栓擰到頭后再擰其他螺栓,這樣會使模板變形,也會使螺栓頭處應力集中,對混凝土表面造成損傷。

4 結束語

經過花山3號大橋的施工實踐,優化設計的內模,用“螺栓頂退技術”施工,為工程節約了工期和成本,減少了一線工人的勞動強度;避免了墩柱混凝土表面人為的外力損傷,模板無損壞變形,保證了空心薄壁墩的外觀質量。實踐證明,“螺栓頂退技術”在空心薄壁墩的施工中,是切實可行的,可推廣到類似工程施工中運用。

[1]《公路橋涵施工技術規范》JTJ 041-2000.

[2]《公路工程質量檢驗評定標準》JTG F80/1-2004.