湖底隧道施工中混凝土水化熱溫度變化規律研究

習小華,谷拴成

(1.西安科技大學 建筑與土木工程學院,西安 710054;2.江西省交通科學研究院,南昌 330038)

某湖底隧道部分管節的底板、側墻及頂板厚度約為1.0 m,節段最大長度達45 m,屬于大體積混凝土。在大體積混凝土施工中的突出任務是控制混凝土溫度裂縫的發生,確保隧道在運營過程中的安全。本文以工程實例的溫度觀測為依據,得出了湖底隧道在施工中混凝土內部水化階段不同位置的溫度變化規律,為今后湖底隧道的設計、施工提供參考依據。

1 工程概況

某湖底隧道某一節段采用鋼筋混凝土雙孔矩形箱涵結構,結構凈高5.450~6.226 m,凈寬2.0×8.9 m,底板頂面高程+7.708 m~+10.73 m,頂板厚80 cm,側墻厚80 cm,中隔墻60 cm,底板厚80 cm,階段長度為20 m。該混凝土為 C30P8抗滲混凝土,采用P.S42.5普通硅酸鹽水泥,本地的河砂,粗集料為5~40 mm的連續級配碎石,拌合用水為飲用水。摻合劑采用Ⅱ級粉煤灰,外加劑為聚羥酸鹽高效減水劑LCX-9和UEA。在節段內一個斷面埋設了溫度傳感器,對溫度進行觀測,以確保該湖底隧道施工主體結構的穩定性、防水性能和盡量減少結構裂縫的發生。

2 溫度測試方案

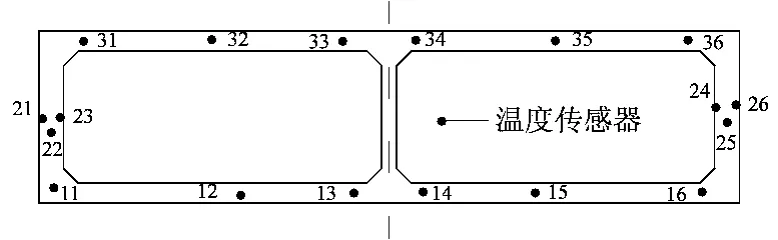

2.1 測點布置(圖1)

2.2 數據采集

溫度觀測采用湖南長沙金碼高科技實業有限公司制造的JMZX-215型埋入式混凝土應變計(溫度型),采用JMZX-3001綜合測試儀進行測試。混凝土水化階段溫度場的數據采集頻率為從混凝土入模開始每2 h測試一次,混凝土入模6 h至混凝土養護72 h內,每1~2 h測試一次,混凝土齡期達到72 h后每4~12 h測試一次,直到溫差在5℃內。

圖1 溫度測點布置示意

2.3 監測成果分析

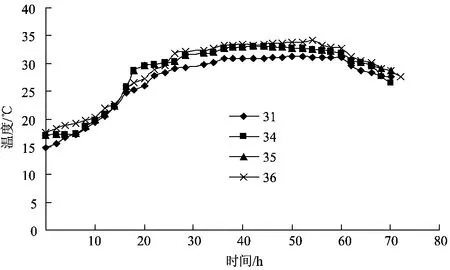

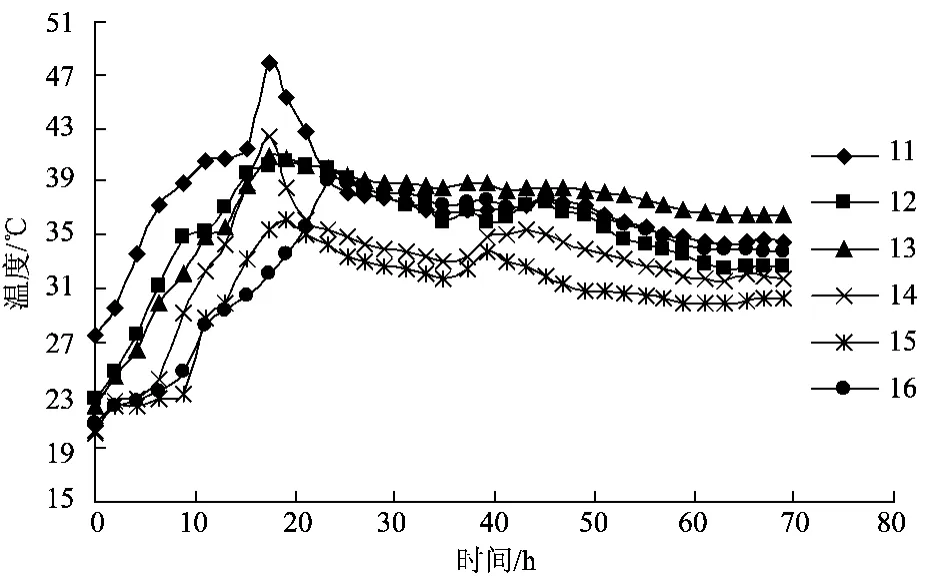

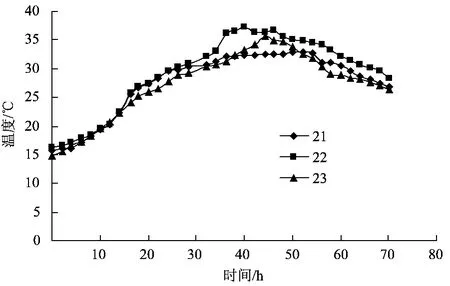

1)頂板和底板溫度變化情況(圖2、圖3)

圖2 頂板各測點實測溫度與時間關系曲線

圖3 底板各測點實測溫度與時間關系曲線

從圖2可知,頂板各測點在入模42~50 h后出現最高溫度,為31.2℃ ~34.1℃,各測點溫度在上升階段的最大速率為1.13~1.75℃/h,溫度下降階段速率以0.10~0.30℃/h為主,頂板各測點的溫度值相差不大,這說明頂板混凝土的溫度均勻性比較好。從圖3可知,底板混凝土內部各測點在入模17~23 h后出現最高溫度,為36.1℃ ~47.9℃,各測點溫度在上升階段的最大速率為1.53~2.81℃/h,溫度下降階段速率以0.10~0.30℃/h為主。

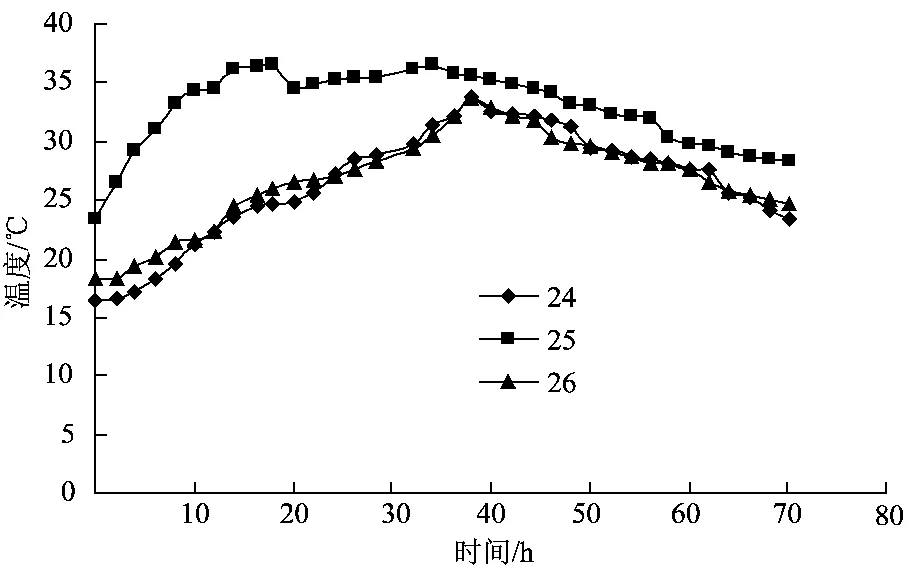

2)側墻溫度變化情況(圖4、圖5)

圖4 左側墻各測點實測溫度與時間關系曲線

圖5 右側墻實測溫度與時間關系曲線

從圖4、圖5可以看出,側墻各測點在入模34~50 h后出現最高溫度,最高溫度為32.9℃ ~37.3℃,混凝土內部各測點溫度在上升階段的最大速率為0.86~1.53℃/h,溫度下降階段速率以0.20~0.60℃/h為主。左側墻的溫度與右側墻溫度、側墻中心溫度與兩側溫度比較接近,這說明混凝土內部的溫度比較均勻。

3 混凝土絕熱升溫分析

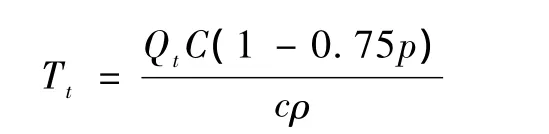

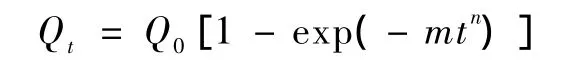

根據水工混凝土結構設計規范可知,混凝土在齡期t時的絕熱升溫Tt可采用下式計算

齡期t時刻的累積水化熱

式中,C為包括水泥及粉煤灰的膠凝材料用量(kg/m3);c為水泥混凝土的比熱容(kJ/kg·K);p為粉煤灰摻量的百分數;ρ為混凝土的密度(kg/m3);Q0為最終水化熱(kJ/kg);t為齡期(d);m、n為常數。

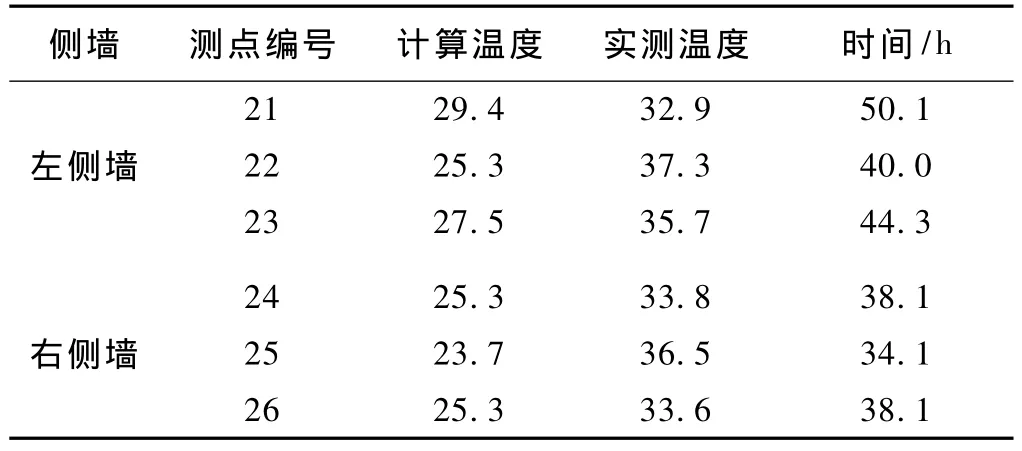

側墻實測溫度與計算溫度結果見表1。

表1 側墻實測溫度及計算溫度 ℃

4 結論

1)各測點的溫度都經歷了快速升溫—達到峰值—緩慢降溫—基本穩定4個階段;本次使用的水泥在入模約17~54 h后出現了最高溫度,早于一般水泥的 48~72 h。

2)監測數據表明,斷面底板各測點最高溫度為36.1℃ ~47.9℃,側墻各測點的最高溫度為32.9℃~37.3℃,頂板各測點的最高溫度31.2℃ ~34.1℃,因此在施工中應著重對底板水化熱溫度進行控制。當混凝土內外溫差<25℃時,一般不會出現溫度裂縫。

3)實測溫度與理論計算溫度存在一定的差距,說明水泥水化熱問題比較復雜。

[1]李云龍,王鵬,葉仁亦.杭州灣跨海大橋移動模架施工混凝土箱梁水化熱溫度監測分析[J].鐵道建筑,2008(4):4-6.

[2]劉興法.混凝土結構的溫度應力分析[M].北京:人民交通出版社,1991.

[3]王鐵夢.工程結構裂縫控制[M].北京:中國建筑工業出版社,1997.

[4]朱伯芳.大體積混凝土溫度應力與溫度控制[M].北京:中國電力出版社,1999.

[5]占文,秦明強,李進輝,等.某地鐵車站大體積混凝土結構溫度裂縫控制技術[J].鐵道建筑,2011(7):57-59.