遺傳算法支持下的孔組復合位置度誤差評判

張小萍, 王君澤, 周圣鏵

?

遺傳算法支持下的孔組復合位置度誤差評判

張小萍, 王君澤, 周圣鏵

(南通大學,江蘇南通226019)

在孔組復合位置度誤差評判過程中,用傳統的數值優化方法一般難以找到符合最小條件判別準則的幾何圖框理想位置,尤其當位置度公差遵守最大實體要求且被測要素尚未達到最小實體尺寸時,被判為不合格的零件還有被修復的可能。針對上述問題,可利用自適應遺傳算法全局搜索幾何圖框最佳位置,并在搜索過程中同時考慮遵守最大實體要求時的誤差補償因素的影響。此外,針對不合格零件進行的可修復性判別和修正量的計算,進一步降低了零件誤廢率。

機械設計;誤差評判;遺傳算法;復合位置度;孔組

復合位置度公差一般用來表示對成組要素(孔組或銷組)位置加工精度的要求,其標注由上下框格組成。圖1中所示為圓周分布孔組復合位置度公差標注,上框格表示整體要素對零件上其它要素(基準)的定位公差,下框格表示組內各要素對各自理想位置的定位公差,產品檢驗時,必須同時滿足上下框格條件方為合格。根據國標《GB/T4249-2009產品幾何技術規范(GPS)公差原則》的規定,當位置度公差遵守最大實體要求(MMC—Maximum Material Condition),且被測要素偏離最大實體狀態時,位置度誤差允許增大。因此,在此前提下被判為不合格的零件,只要各要素的尺寸尚未達到最小實體尺寸,就還有可能被修復。在生產中,對孔組位置度的檢驗通常是用位置量規來進行的。位置量規只能檢驗出該零件的孔組位置度誤差是否合格,但不能給出誤差的具體數值,當然更無從談起對不合格零件的修復了。復合位置度誤差的求解計算本質上屬于非線性優化問題,由于非線性優化問題本身很難找到最優解,因此,與此相關的算法一直處于不斷改進和發展之中。在國外,有E A Lehtihet,N U Gunasena等針對最大實體要求,建立了復合位置度誤差的非線性規劃模型,直接判斷位置度誤差是否合格;M J Kaisen提出用包容評定算法、L C R Carpinetti和D G Chetwynd提出用遺傳算法求解復合位置度誤差;此外,還有不少學者將人工智能、數理規劃等理論引入到復合位置度誤差的求解過程中來;在國內,劉永超、崔長彩等針對形位誤差評定非線性化的特點,討論了利用遺傳進化理論求解幾何產品形位誤差的算法實現技術;粟時平、李圣怡等在非線性鞍點規劃模型的基礎上,討論了利用遺傳算法求解形位誤差。但以上文獻僅限于介紹形位誤差計算的一般過程,而未有針對復合位置度具體實例。國內,僅見天津大學的何改云針對復合位置度誤差評定提出了逼近算法。綜觀國內外,研究重點集中于采用何種模型、算法來描述、求解或評判位置度誤差,一方面,有的算法結果只是近似符合最小條件定位誤差原則;另一方面,未曾考慮最大實體要求時的誤差補償和可修復性判斷。筆者也曾采用沿最大誤差方向搜索的方法討論矩形分布孔組位置度的誤差評定與修正,但進一步研究發現該方法有可能在尚未搜索到最小條件理想位置時就停止了搜索,這樣仍舊有可能造成部分零件的誤廢。針對上述問題,本文的研究目標如下:

(1)提供一種快速、準確、廣泛適用的優化算法,求解滿足最小條件下的復合位置度誤差,并判別其合格性;

(2)對判為不合格的零件進行可修復性判斷;若可修復,進行相關各孔修正量的計算,以達到減少誤廢、降低生產成本之目的。

遺傳算法(GA—Genetic Algorithm)是21世紀有關智能優化計算中的關鍵技術之一,其主要特點是群體搜索策略和群體中個體之間的信息交換,搜索不依賴于梯度信息,尤其適用于處理傳統搜索方法難于解決的復雜和非線性問題。本文將遺傳算法引入到復合位置度誤差求解計算中來,并針對標準遺傳算法的不足提出了改進。實驗表明,改進的遺傳算法可以高效、準確地解決此類問題。

1 遺傳算法的改進

遺傳算法是一種全局優化算法,但標準的遺傳算法容易出現早熟現象,并且在進化后期搜索效率較低。為了獲得更高的收斂概率和更快的收斂速度,需要對標準遺傳算法加以改進。

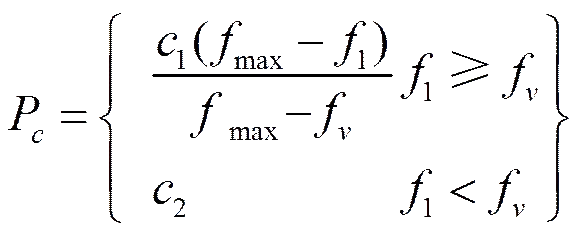

在遺傳算法的若干參數中,交叉概率和變異概率的選擇是關鍵,它們直接影響著遺傳算法的行為和性能。交叉概率越大,新個體產生的速度越快,然而交叉概率過大,高適應度的個體結構就會很快被破壞,交叉概率過小,又會使搜索過程緩慢以致停滯不前。對于變異概率來說,如果其取值過小,就不易產生新的個體,如果取值過大,遺傳算法就會變成純粹的隨機搜索。針對這一問題,Srinvivas等人提出了自適應策略,即根據算法運行過程中提供的反饋信息,對交叉、變異概率做實時修正。當種群各個體適應度趨于一致或局部最優時,交叉、變異概率增加,而當種群各個體適應度比較分散時,交叉、變異概率減少。同時,對于適應度值高于平均水平的個體,對應于較低的交叉、變異概率,使該個體得以保護進入下一代,而低于平均水平的個體,對應于較高的交叉、變異概率,使該個體被淘汰。自適應遺傳算法中交叉、變異概率P和P的計算公式如下

(2)

式中——群體中的最大適應值;f——群體平均適應值;——要交叉兩個體中較大的適應度值;——要變異兩個體中較大的適應度值;、、,為常數,<、<。由上式可見,應用自適應策略的遺傳算法能夠提供相對某個解的最佳交叉概率和變異概率。

2 基于自適應遺傳算法的孔組復合位置度誤差評判

孔組通常有矩形分布和圓周分布兩種形式。本文以圖1所示板形零件圓周分布孔組為例,討論其復合位置度誤差的評判與修正。

圖1 圓周分布孔組復合位置度公差標注

2.1 誤差評定目標函數的建立

圖1中,上框格公差值為孔組整體要素位置度公差,其正確理論尺寸由幾何圖框1確定,它相對于基準位置固定;下框格公差值為孔組內各孔位置度公差,其正確理論尺寸由幾何圖框2確定,由于沒有基準的約束,所以它既可以平移,也可以旋轉(如圖2所示)。在零件檢測時,各孔實際中心軸線若同時落在上述兩公差帶的重疊部分,即為合格。

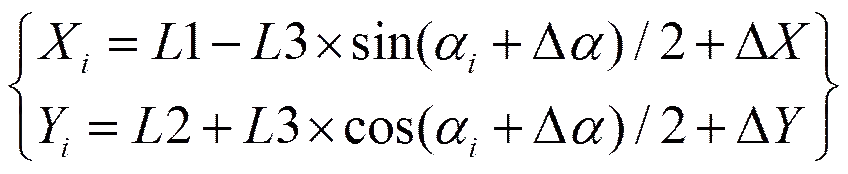

圖1所示圓周分布孔組的位置度公差采用極坐標形式標注,幾何圖框1相對于基準的位置分別由正確理論尺寸1和2確定。誤差評定時應將圖樣上各孔的極坐標值換算成直角坐標值。各孔的理論直角坐標值00可按式(3)確定

上式中1和2為孔組定位圓圓心的坐標值,3為定位圓直徑,為各孔對應圓心角。若各孔中心實測坐標為(x, y),孔徑尺寸為,直徑偏差為dp。

圖2 幾何圖框與公差帶

由于確定孔組整體要素位置度的公差帶相對于基準是固定的,因此,其合格性和可修復性判別相對簡單,此處不再贅述。本文假設在孔組整體要素位置度合格或不合格但可修復的前提下,討論孔組內各孔位置度誤差的評判。

由于沒有基準的約束,幾何圖框2既可以平移,又可以旋轉。若記其平移增量為(Δ,Δ),旋轉角度增量為Δ,此時幾何圖框2所確定各孔中心的正確理論坐標值應為

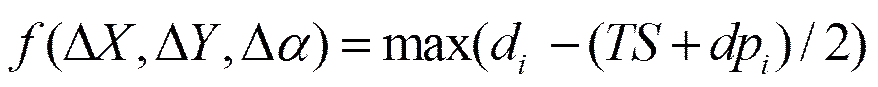

各孔實際中心距其理論正確位置的距離為

(5)

令

若(Δ, Δ, Δ)≤0,則該孔組內各孔位置度誤差合格;

若(Δ, Δ, Δ)>0,則表示不合格。

此時,問題的本質已轉化為如何尋找一組(Δ, Δ, Δ)值使得目標函數(Δ, Δ, Δ)值最小化。顯然,這是一個三維非線性尋優問題,而遺傳算法在解決這類問題時比傳統的數值優化方法有著明顯的優勢。

2.2 位置度誤差合格性評判過程

前已述及,基于自適應策略的遺傳算法能夠提供相對某個解的最佳交叉概率和變異概率,從而可以獲得較高的收斂概率和收斂速度,本文采用這一算法評判孔組內各孔位置度誤差具體過程如下:

(1)編 碼

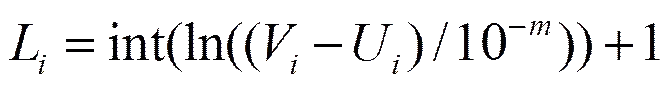

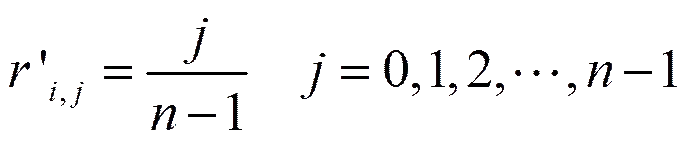

為避免傳統遺傳算法中二進制編碼的不足,本文采用歸一化實數編碼,即r?[0,1]。對多維變量尋優,每個分量可以看作一個子個體,若某子個體的可行域為[U,V]則其所對應的變量值為r=U+(VU)·r¢。子個體的編碼組成個體編碼R=(¢,¢,…,r¢),為變量維數,本例為3,¢¢¢分別對應于變量Δ、Δ、Δ。若優化問題的尋優精度為10,則子個體編碼長度為

本例尋優精度為10。

(2)確定相關參數,產生初始種群

本例中種群規模=50,最大迭代次數為500,雜交常數、取0.5、0.9,變異常數、為0.02、0.05。

在遺傳算法中,對于多維尋優采用隨機方法產生初始種群,有可能使種群分布不合理,從而導致算法陷入局部最優解。為有效避免這類問題的發生,可使初始種群在其可行域內均勻分布。若某變量對應的可行域為[U,V],則歸一化實數編碼的子個體初始種群為

則對應的變量值為

(9)

若變量維數為,則此時初始種群的規模為=·。顯然,初始種群的均勻分布在改進遺傳算法性能的同時也會使計算量成幾何級數增加。為達到兩者兼顧的效果,本例中,選擇變量Δ、Δ對應子個體進行初始種群均勻化產生,Δ對應子個體初始種群隨機產生。

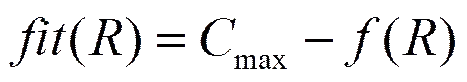

(3)確定適應度函數

本文討論的是最小化尋優問題,適應度函數為

式中為一大于()最大值的參數。

(4)計算個體適應度,并判斷是否符合優化準則,若符合,輸出最佳個體及其代表的最優解,轉向(7);否則,轉向(5)。

(5)依據適應度比例方法選擇再生個體。

(6)按照式(1)、式(2)分別確定交叉、變異概率,在每一個分量對應的子個體間彼此獨立地進行交叉、變異,產生新一代的種群,返回步驟(4)。

(7)此時,最優解所對應的適應度函數為()。

若()<,則零件孔組內各孔位置度誤差不合格,進入可修復性判斷階段;

若()≥,則零件孔組內各孔位置度誤差合格,具體數值為2′(())。

2.3 位置度誤差可修復性評判

對位置度誤差不合格的零件,若各孔孔徑還未達到最小實體尺寸,則就還有被修復的可能。根據2.2節介紹的方法,只需將目標函數式(6)中的dp替換成,重復上述評判過程即可。只是在第(7)步中若(¢)<,表示零件不可修復;若(¢)≥,表示零件可修復。

對可修復零件,各孔修正量的計算可按如下步驟進行:

(1)根據第(7)步所得最優個體對應的最優解(Δ¢Δ¢Δ¢)確定各孔中心理論正確位置坐標為

令

(12)

(2)對孔組整體要素位置度誤差合格的零件來說,只需比較dm和dp。若dm>dp,則該孔需修正,孔徑應修正至(D+dm)~()。若dm≤dp,該孔不需修正。

(3)對孔組整體要素位置度誤差不合格但可修復的零件來說,若將因整體要素位置度不合格而確定的各孔修正量記為ds,則需比較max(dm, ds)與dp。若max(dm,ds)>dp,該孔需修正,孔徑應修正至(max(dm, ds))~()。若max(dm, ds)≤dp,該孔不需修正。

3 應用實例

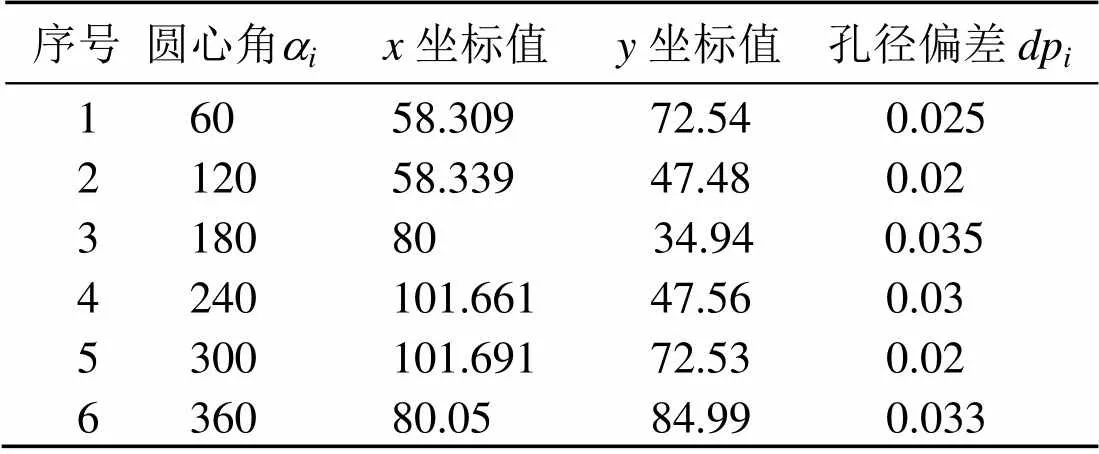

有如圖1所示板形零件圓周分布6孔組,孔組定位尺寸1和2分別為80mm、60mm,孔組分布圓周直徑3為50mm,孔徑尺寸為,復合位置度公差上框格值為0.20,下框格值為0.10,各孔實際測量尺寸如表1所示。程序運行結果:幾何圖框2平移旋轉增量(Δ, Δ, Δ)對應最優解為(0.0032, 0.0008, 0.0002),各孔實際中心距其理論正確尺寸的距離d分別為0.0569、0.0178、0.0593、0.0576、0.0532、0.0589,(d–(TS+dp)2)≤0 (=1~6),孔組復合位置度誤差合格。實驗100次。最大迭代次數373次,最小迭代次數210次,平均迭代次數275次。

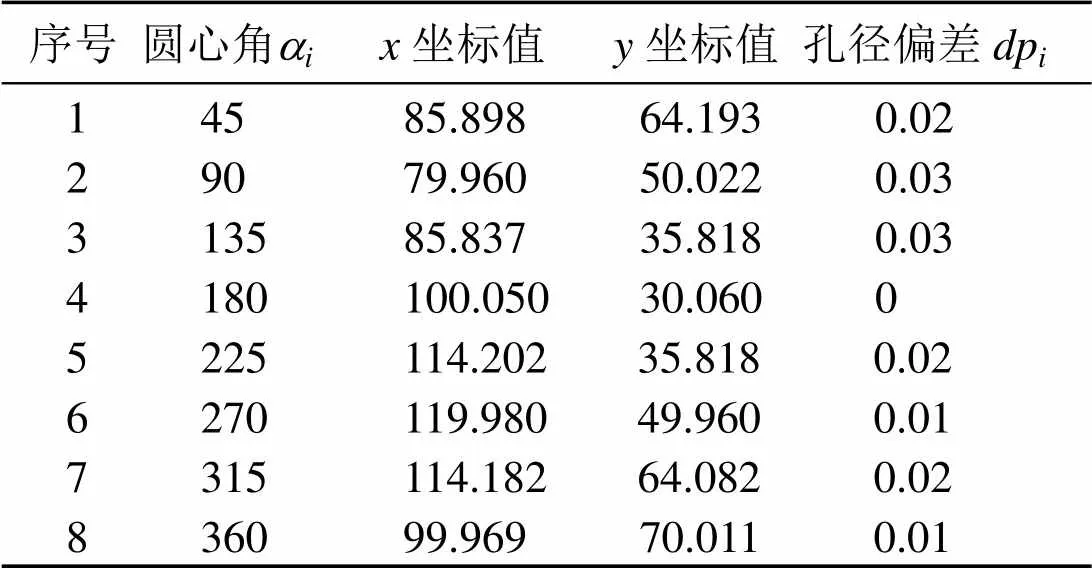

又有圖1所示板形零件圓周分布8孔組,孔組定位尺寸1和2分別為100mm、50mm,孔組分布圓周直徑3為40mm,孔徑尺寸為,復合位置度公差上框格值為0.18,下框格值為0.10,各孔實際測量尺寸如表2所示。程序運行結果:孔組整體要素位置度誤差合格,孔組內各孔位置度誤差不合格,但可修復。第2、4、6、7號孔需修正,修正后孔徑偏差應分別在0.035~0.048、0.032~0.048、0.019~0.048、0.028~0.048之間。實驗100次,合格性判斷過程中最大迭代次數378次,最小迭代次數256次,平均迭代次數312次;可修復性判斷過程中,最大迭代次數346次,最小迭代次數232次,平均迭代次數296次。

4 結束語

本文針對圓周分布孔組復合位置度誤差評定模型非線性化的特點,采用自適應遺傳算法直接求解符合最小條件評定準則的孔組內各孔位置度誤差值,精度高、速度快。同時該算法對矩形分布孔組復合位置度誤差評定同樣適用。系統提供的可修復性評判功能則進一步減少了不合格產品的產生,降低了生產成本。本文的研究成果為生產企業準確、快速評定成組要素的復合位置度誤差提供了一種新的有效手段,具有顯著的實際意義。

表1 孔組測量數據一 mm

表2 孔組測量數據二 mm

[1] GB/T4249-2009, 產品幾何技術規范(GPS)公差原則[S].

[2] Lehtihet E A, Gunasena N U. On the composite position tolerance for patterns of holes [J]. Annals of the CIRP, 1991, 40(1): 33-37.

[3] Kasier M J. The containment model for composite positional tolerance evaluation. precision engineering [J]. 2000, 24(4): 291-301.

[4] Carpinetti L C R, Chetwynd D G. Genetic search methods for assessing geometric tolerances [J]. Computer Methods in Applied Mechanics and Engineering, 1995, 122: 193-204.

[5] Wilson R H, Latmobe J C. Geometric reasoning about mechanical assembly [J]. Artificial Intelligence, 1994, 71(2): 371-396.

[6] 劉永超, 陳 明. 形位誤差的進化算法[J]. 計量學報, 2001, 22(1): 18-22.

[7] 崔長彩, 黃富貴, 張認成. 基于遺傳算法的幾何產品形位誤差計算[J]. 微計算機應用, 2009, 30(4): 7-11.

[8] 粟時平, 李圣怡, 王貴林. 基于鞍點規劃法的形位誤差計算機評定[J]. 計量學報, 2003, 24(1): 26-28.

[9] 何改云. 形位誤差的逼近原理及算法研究[D]. 天津:天津大學, 2006.

[10] 王君澤, 張小萍. 矩形分布孔組位置度計算機輔助評定[J]. 制造技術與機床, 1998, (4): 28-30.

[11] 陳國良, 王煦法, 莊鎮泉, 等. 遺傳算法及其應用[M]. 北京: 人民郵電出版社, 2001. 195-237.

Evaluating for Composite Position Error of Hole Group Supported by Genetic Algorithm

ZHANG Xiao-ping, WANG Jun-ze, ZHOU Sheng-hua

( Nantong University, Nantong Jiangsu 226019, China)

In the evaluating process of hole group composite position error, the traditional numerical optimization methods are generally difficult to find an ideal location for the geometric frame to meet the minimum condition criterion, especially when the position tolerance follows the principle of MMC and the measured features still do not reach the minimum material size, parts judged unqualified may also be repaired. Aiming at solving the above-mentioned problems, the adaptive genetic algorithm is proposed to search the best location for geometric frame globally, and at the same time, the error compensation due to following MMC principle is taken into account while searching. In addition, the repair-ability judgment and correction calculation are also carried out against failed parts, which will further reduce the false rejection.

mechanical design; error evaluation; genetic algorithm; composite position; hole group

TH 161

A

1003-0158(2011)03-0023-05

2009-12-26

南通市應用研究計劃資助項目(K2009022);江蘇省高校自然科學基礎研究資助項目(07KJD540178)

張小萍(1973-),女,江蘇江都人,副教授,碩士研究生,主要研究方向為計算機圖形學、CAD。