團山子水庫高水位運行條件下帷幕灌漿施工技術

王世忠

(雞西礦業集團有限責任公司供水分公司,黑龍江雞西158100)

1 工程概況

團山子水庫主壩為漿砌石重力壩,壩長191 m,壩高31 m,壩頂高程為234.00 m,設計正常蓄水位228.70 m。壩下長期嚴重滲水,在2009年4月20日水位228.00 m時,僅左壩肩一處滲漏量就達0.0126 m3/s。該處漏水量隨庫水位升高而明顯增大。主要原因是重力壩與左壩肩結合處的截水墻處理簡單,水庫水繞壩或通過地下滲流產生。重力壩有多處面滲,同時廊道內漏水嚴重,明顯漏水點有3處,一處位于廊道入口(檢查井),井壁漏水,其它兩處均為溢流壩壩伸縮縫,漏水呈射流狀,大部分廊道頂、側壁滲水。嚴重漏水的原因是:大壩原設計有帷幕灌漿防滲處理,但實際施工中卻未按設計完成此項工作。水庫除險加固工程帷幕灌漿左起左壩肩延伸至山體30 m,右至排水廊道終點處,帷幕總長度為220 m,2010年5月開工,同年8月結束。防滲帷幕總進尺6028米。

2 工程地質條件

左壩肩和壩基為花崗巖,分為全風化、強風化、弱風化3個風化帶。全風化帶:巖石組織結構完全破壞,已崩解和分解成松散的土狀,但局部仍留有原始結構痕跡,分布在左壩肩山體中,厚度為1.5 m,下限高度249.91 m。強風化帶:巖石組織結構大部分破壞,小部分巖石分解成松散的土狀,大部分巖石呈不連續的骨架或心石,除石英外,長石、云母和鐵鎂礦物已風化蝕變。分布連續,厚度為0.6~5 m,左壩肩下限高程216.00~246.00 m。弱風化帶,巖體鉆探取芯為柱狀-長柱狀,巖石質量指標RQD在10% ~90%居多。下限高度203.02~214.91 m。壩基巖體為花崗巖,在0~55.70 m為中等透水,透水率10.3~49 Lu,55.70以下為為弱透水,平均透水率8.1 Lu。左壩肩巖體滲透性:在大壩滲水嚴重處進行鉆孔進行勘測,0~23 m為中等透水,透水率為 62.0~98.3 Lu,23 m以下為弱透水,透水率為3.5 Lu,其中0~23 m處透水嚴重。在左壩肩壩軸線山體鉆孔勘測,0~35 m透水率為10.7~98.3 Lu,屬中等透水,其下限高程為203.02~215.91 m。左壩肩做好防滲處理十分重要。

3 主要技術指標

3.1 布孔方式

左壩肩及重力壩19-20-21號壩段,按雙排帷幕灌漿布置,孔距1.5 m,孔底高程在234.00-208.00-193.00 m變化。

重力壩其余壩段采用一排帷幕灌漿,孔距15 m、孔深15 m,灌漿在廊道內施工。

3.2 段長及壓力

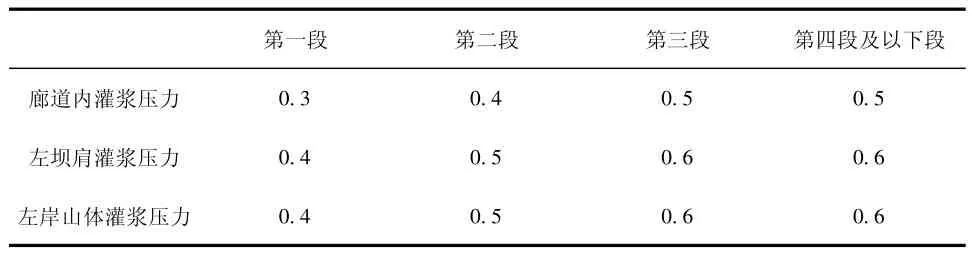

設計灌漿壓力≥1.5倍壩前水頭考慮,團山子水庫最低水位為216.00 m,施工時水位為230.00 m,水頭壓力為0.14 MPa,取1.5倍為0.21 MPa。帷幕灌漿施工技術規范要求不可在高水位運行中施工,應在放空或死水位等低水位下進行帷幕灌漿施工。因我公司為滿足供水需求,不能放空或將水位降至死水位,而只能在高水位下運行。因其在高水位下施工加之左壩肩嚴重漏水,重力壩漏水,為消解上述不利因素的影響,實際施工中采用提高灌漿壓力方式進行帷幕灌漿,即灌漿壓力=1.5×(壩前實際水壓力+涌水壓力)。本次帷幕灌漿采取孔內循環自上而下分段灌漿法,灌漿孔分Ⅲ序施工,Ⅰ、Ⅲ序灌漿孔各段壓水,段長6 m,最大段長不可超過10 m。各施工區段各孔段壓水壓力及灌漿壓力,見表1。

表1 各施工區段各孔段壓水壓力及灌漿壓力 MPa

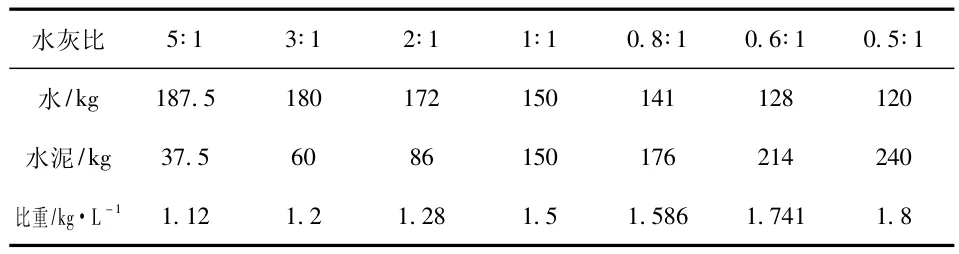

3.3 灌漿材料與漿液配比

設計灌漿水泥強度為42.5 MPa,為保證大壩的除險施工質量,強度大的水泥其細度指標也好,而細度是帷幕灌漿的關鍵,故此實際施工中灌漿材料采用雞西賽龍牌P.O52.5水泥,采用LJⅡ-200型雙桶臥式高速制漿機配制漿液,漿液配比見表2。

表2 漿液配比表

用江蘇無錫飛馬機械廠生產的BW-200型泥漿泵將已配制好的水泥漿送入灌漿孔段內。漿液要由稀變濃逐級變換,絕對不可以開始灌漿既用濃漿。灌漿過程中,要準確詳細的記錄時間(min),單位吸漿量(L/min),壓力(MPa)等各項技術參數。

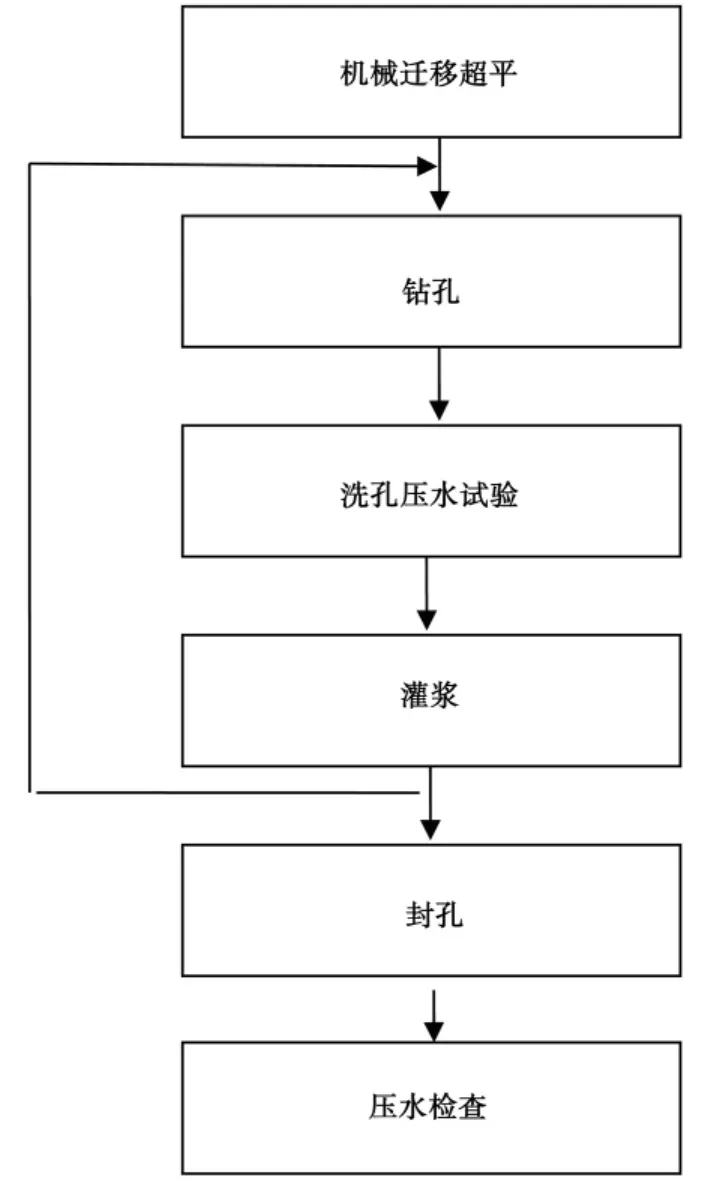

3.4 灌漿施工方法

本次帷幕灌漿工藝流程包括:鉆孔、沖洗、壓水試驗、灌漿、封孔、壓水檢查等。采用“孔口封閉、自下而上、分級升壓、由稀到濃、高壓灌漿”方法進行,其工藝見圖1。

圖1 灌漿施工工藝流程圖

3.5 質量合格標準

設計帷幕灌漿合格標準為單位吸水率<5 Lu。

4 主要施工方法

4.1 資源配置

采用重慶地質鉆探機械廠生產的XY-2型2臺、XY-2PC型1臺和杭州鉆探機械有限責任公司生產的SGZ-ⅢA型鉆機1臺,灌漿泵2臺,自動記錄儀2臺。KXP-Ⅰ型測斜儀2臺。

4.2 鉆孔沖洗與簡易壓水

灌漿孔鉆進結束后既進行洗孔,沖冼時間≥20 min,回清水10 min,簡易壓水壓力為灌漿壓力的80%。

5 主要技術問題及處理

5.1 鉆孔不返水

開工初期,由于壩基地質條件不好,鉆進時常有掉塊卡鉆的現象發生,特別是樁號0+297~樁0+327,鉆孔時常不返水,而壩下明顯能看到漏水。根據實際情況要及時調整鉆進參數,低速多提鉆等方法,保證了鉆孔的質量和進度。

5.2 漏水漏漿量大的涌水段處理

涌水主要原因是由于左岸基巖表面強風化、溶蝕、裂隙較發育,壩前水位高,繞壩滲流大。因此施工中經常發生鉆孔漏水,而壩基有大量涌水點,灌漿時 5∶1、3∶1、2∶1、1∶1、0.8∶1、0.6∶1、0.5∶1 等 7 個比級的水泥漿液均不能將漏水點堵注,為此采用表面封堵再灌漿的方法進行施工,具體操作如下:

1)對于涌水嚴重且裂隙裂縫較大的地方,先用干木楔子將縫隙砸死,待8~10 h后,干木楔吃水膨脹,大漏水點變成小漏水點,再用棉絮或布條將小漏水點封堵,然后灌漿。

2)對于上述方法解決不了的漏水孔段,可將稀釋至45°的5H2O·Na2SiO4(俗名:水玻璃)溶液按5%的比例摻入到已配制好的水泥漿液中,灌入施工孔段。(注:摻入水玻璃的水泥漿液必須在10~15 min內泵出灌漿機具,否則,灌漿機具有被混合漿液注死的危險。)

3)對于廊道內的涌水孔段,為防止灌漿結束后漿液因揚壓水作用而倒流,必須閉漿12 h。

6 灌漿成果分析

6.1 單位注入量

從3個灌漿部位的平均單位注入量分析,廊道內二序孔單位注入量比一序孔單位注入量遞減了31%,而三序孔單位注入量比二序孔單位注入量遞減了17%;左岸壩體基巖二序孔單位注入量比一序孔單位注入量遞減了43%;左壩肩山體二序孔單位注入量比一序孔單位注入量遞減了38%。由此可見,各部位單位注入量遞減均很明顯。這說明三個部位的地層經帷幕灌漿處理后巖石的透水性得到了很好的改善,大大降低了巖石的滲透性,灌漿質量良好。

6.2 檢查孔成果

檢查孔壓水試驗采用單栓塞止水自上而下分段壓水方法進行,試驗采用五點法。檢查孔巖心采取率在85%以上,平均合格率>50%。共完成檢查孔18個,從檢查孔壓水試驗成果看,透水率<5 Lu的段數占總段數的100%,全部滿足工程設計帷幕灌漿透水率指標ω≤5 Lu。

6.3 壩后滲水觀測

灌漿前后對比,從壩后滲漏水點的觀測分析,隨著帷幕灌漿孔逐漸完成,最大漏水點漏水量由原來的0.0126 m3/s逐漸減小至0 m3/s,這也說明本次帷幕灌漿起到了顯著的防滲作用。

7 結論

1)對于類似團山子水庫這樣中等透水性地層的壩體,帷幕灌漿是防滲處理切實可行的方案。

2)壩前水位過高,影響灌漿效果。克服的方法是加大灌漿壓力,取壩前壓力的1.5倍加實際涌水漏水壓力之和,按注入量逐漸升壓,可以在高水位運行下進行帷幕灌漿的施工。

3)漏水漏漿量大的孔位,可以采取漏水點物理封堵,在水泥漿中摻入適當比例的水玻璃,閉漿的方式進行灌漿。

[1]貴州省水利電力廳.SL25-91漿砌石壩設計規范[S].北京:水利電力出版社,1991.

[2]張景秀.壩基防滲與灌漿技術(第二版)[M].北京:中國水利水電出版社,2002

[3]水利水電工程施工手冊編委會.水利水電工程施工手冊(地基與基礎工程)[K].北京:中國電力出版社,2004.