600MW機組輸煤系統負壓濕式除塵裝置的開發及其應用

殷曉紅,鄧洪剛,王曉薇,王麗麗

(1.黑龍江省電力科學研究院,黑龍江 哈爾濱150030;2.哈爾濱第三發電有限責任公司,黑龍江哈爾濱150024;3.哈爾濱電業局,黑龍江 哈爾濱150001)

0 引言

某發電有限責任公司(以下簡稱發電公司)600 MW機組輸煤系統皮帶轉運點原設計的布袋式除塵器在摻燒褐煤條件下已無法投入運行,輸煤系統揚塵嚴重,危害運行人員的身體健康。因此,為了避免這種現象發生,有效治理該發電公司輸煤系統的粉塵污染,改善運行人員的工作環境,該發電公司技術人員設計了負壓濕式除塵裝置,并對該裝置投運前后的粉塵濃度進行了測試。測試結果表明,該負壓濕式除塵裝置環保及安全效果顯著,輸煤皮帶11段測試點濃度最大值由投運前的25.8 mg/m3降至投運后的1.64 mg/m3。

1 傳統輸煤系統除塵系統存在的問題

該發電公司輸煤系統輸煤皮帶轉運點原設計為布袋式除塵器,在實際運行中揚塵嚴重,其主要存在以下問題:

a.設計的除塵風量過大,造成能源過量損耗而增加了成本。

b.未能削弱塵化強度,不能有效隔斷一、二次氣流接觸,使導料槽前端冒粉。

c.輸煤系統粉塵污染的治理效果較差。

通過大量的試驗發現,轉運點罩口噴粉造成粉塵污染的根本原因是系統運行時落煤管中形成的誘導風造成的。誘導風與輸煤量、落差、落煤管垂直度等因素有關,按11段尾部的實際數據計算所得的誘導風量,導料槽中的水平風速(落煤管下至抽風口下的水平段風速)達到10 m/s以上,而抽風口入口風速設計規定不得超過2 m/s。因此,將全部誘導風抽出是不可能的,總有一部分粉塵因慣性作用從導料槽口噴出,污染工作環境。

2 負壓濕式除塵裝置的設計

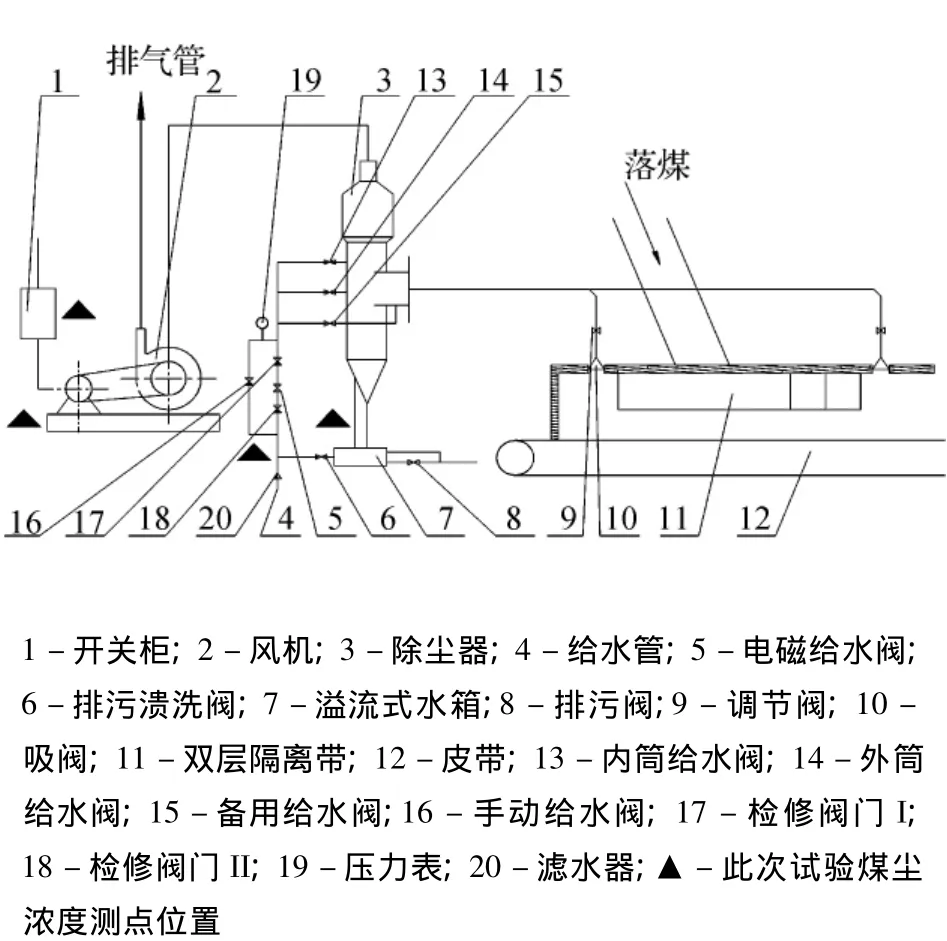

為解決該輸煤系統皮帶轉運點環境污染,關鍵在于降低誘導風量,即減少導料槽中的水平風速。所以新設計開發了負壓濕式除塵裝置系統,如圖1所示。

新設計開發的負壓濕式除塵裝置系統主要由局部密封裝置(雙層導料槽)、除塵主機(多點旋流水膜除塵器、管排系統)、給配水機構、自動連續排污系統等部分組成。

圖1 負壓濕式除塵裝置系統示意圖

2.1 局部密封裝置(雙層導料槽)

根據上述的分析結果,將導料槽設計成雙層,分為正壓和負壓腔。內層為正壓腔,其內設置有均壓裝置,其內的氣流壓力接近于落煤入口的空氣壓力,用以控制落煤管下來的誘導風,不但能降低誘導風量,而且可以有效地緩解落煤沖擊,降低腔內氣流速度,形成多層阻尼,卸去“飛灰”,削弱塵化強度。外層為負壓腔,是抽吸含塵氣流的通道,用以防止導料槽四周向大氣中漏粉。當落煤時,由于膠帶受到沖擊,部分誘導風通過煤層過濾被擠入負壓腔。負壓腔與外部隔絕良好,使一、二次氣流不能接觸。該腔內氣流不但含塵量低,而且氣流量僅是單層罩被抽吸量的1/4~1/3。負壓腔內含塵氣流速度控制在15~18 m/s,當到達前端吸罩時,由于急劇擴容,氣流速度陡降至0.8~2.5 m/s,雙層導料槽起到了封閉防塵的作用,保證了負壓吸塵。

導料槽用4 mm耐磨鋼板制作,下沿寬700 mm,緩沖區長度超過3 m,每隔1 m裝設1道隔簾用于緩沖。隔離的作用是把落煤管下部隔為高正壓區,用以控制誘導風量,將誘導風量控制在3 000~4 000 m3/h。導料槽外層沿皮帶垂直高度為28 mm,使用膠帶擋板全部密封。導料槽內層與外層間隙為25 mm,上方密封焊接,吸風口處開30 mm寬吸風槽,使槽內形成負壓,用以捕捉外逸煤塵。

2.2 除塵主機設備(多點旋流水膜除塵器)

為了增加除塵效果,利用干式旋風分離器和水膜除塵器的原理,采用雙旋風器水膜和旋流結構形式,開發了多點旋流水膜除塵器。

多點旋流水膜除塵器的主要設計思路:含塵氣體進入噴淋室,與防堵型噴嘴所噴霧狀水接觸,直徑大于10 μm的煤塵微粒水珠浸潤粘結成大顆粒塵粒,比重增大,在重力加速度和運動方向慣性作用下沖擊水封面,形成水花區域,含塵氣體在水花區域內進一步得到凈化。含塵氣體經過水封面拐彎進入到旋流室,產生渦流,氣體中殘余塵粒與水滴卷入旋流、碰撞,形成較大水滴和塵粒,在重力作用下沉降到水封池里,含塵氣體在除塵器內因空間擴大而使流速減慢,較大水滴分離出來流到污水池,凈化后氣體進入引風機由煙囪排入大氣。這種除塵器結構適用于不同粒徑分布煤塵的捕集凈化,允許入口含塵濃度高,其凈化率也高。除塵風機選用MDI型專用除塵風機,這種風機具有運行平穩、噪聲低、性能參數適合于不同管網布置和運煤參數。

2.3 管網系統

管網系統包括主、支吸塵管道、排空管道、風量調節閥門等部件,負擔著氣流輸送任務。管網系統封閉較好,漏風量少,前后吸塵點的風量可以靈活調整。管道內氣流速度大于20 m/s,減少了積塵堵管現象的發生。

2.4 給配水機構與自動連續排污系統

給配水機構與自動連續排污系統包括自動配水機構、自溢式水封槽和污水連續自動排放管道。

3 負壓濕式除塵裝置的應用效果

為了鑒定負壓濕式除塵裝置的應用效果,按照GBZ/T192—2007《工作場所空氣中粉塵測定》規定的試驗方法,對該裝置投入前后的輸煤系統皮帶轉運點粉塵濃度進行了檢測。

采樣位置選擇在11段輸煤皮帶工作人員經常流動的作業點呼吸帶處,并選擇接近塵源或濃度最高的作業位置呼吸帶。各設備均處于正常運轉狀態,相對濕度小于90%,平均風速小于1 m/s。有氣流影響時,采樣位置選擇在下風側或回風側,總煤塵濃度檢測在上煤時段進行。

在滿足上述采樣要求的前提下,在開關柜、風機、給水管、除塵器本體的作業呼吸帶處各設置1個測點(測點布置見圖1)。測點位于1.2 m的作業帶高度,相對濕度在48%~56%,風速在0.37~0.39 m/s。

檢測項目包括:負壓濕式除塵裝置安裝位置(11段)的環境溫度、環境濕度、大氣壓力、平均風速和煤塵含量。分別在該裝置安裝前后進行了檢測,各測點至少進行了3次檢測。

煤塵濃度的檢測采用了FC-2型粉塵采樣儀,以恒速抽取定量體積的空氣,使其通過具有切割特性的采樣器,采集懸浮顆粒物,截留在恒重的濾膜上。根據采樣前后空氣中濾膜重量之差及采氣體積,計算出煤塵的質量濃度,采樣流量為2 L/min。

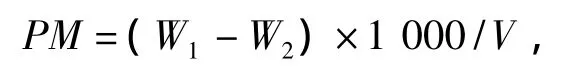

煤塵濃度的計算公式為

式中:PM為煤塵濃度,mg/m3;W1為塵膜重量,g;W2為空膜重量,g;V為標準狀態下的累積采樣體積,m3。

檢測結果表明,負壓濕式除塵裝置投運前輸煤皮帶11段上煤時段測點的煤塵濃度最大值為25.8 mg/m3,投運后為 1.64 mg/m3,降低了 24.16 mg/m3,除塵效果極為顯著,遠低于 GBZ2—2007《工作場所有害因素職業接觸限值》中規定的煤塵濃度4.0 mg/m3的接觸限值。

4 結論

某發電公司輸煤系統投入使用負壓濕式除塵裝置后,該輸煤系統的粉塵污染得到了有效治理,消除了導料槽四周向大氣中漏粉的現象,實現了粉塵的捕集凈化和污水零排放,降低了煤量損失和設備電耗,對煙煤摻燒褐煤的電廠有推廣價值。