裝鑲鑄石管道工藝改進(jìn)

矯永臣 劉 鑫(蓬萊水城鑄石管道閥門廠,山東 蓬萊 265608)

鑄石復(fù)合管是由鑄石管作為襯管,鋼管為外套管,兩管間隙用水泥砂漿作固定,形成由3 層不同作用的材料組成的復(fù)合管。鑄石復(fù)合管具有良好的耐磨、耐腐蝕及絕緣性能,且具有較高的機(jī)械強(qiáng)度,其耐磨性能比鋼材、鑄鐵高數(shù)倍直至幾十倍。因此,鑄石復(fù)合管是鋼、鐵、不銹鋼及橡膠等工程材料的理想替代用品,特別是高溫、高壓、酸堿介質(zhì)、磨損介質(zhì)強(qiáng)烈作用下的設(shè)備,合理選用鑄石制品,可以提高設(shè)備的壽命及工作性能。用價(jià)格相對低廉鑄石材料代替昂貴的金屬材料,這樣可以增加企業(yè)經(jīng)濟(jì)效益,同時(shí)產(chǎn)生很大的社會(huì)效益,鑄石復(fù)合管作為非金屬新興工業(yè)材料,耐磨、耐腐蝕性能好,將具有廣闊的發(fā)展前景。其熱穩(wěn)定性如表1,化學(xué)成份見表2。

表1 熱穩(wěn)定性

鑄石物理機(jī)械性能∶比重3.05g/cm3,抗壓強(qiáng)度686MPa,抗折強(qiáng)度60MPa,抗沖擊強(qiáng)度1.76KJ/m2,耐磨度0.07g/cm2,韋氏硬度720kg/mm2,彈 性 模 量(室 溫)1.67×105MPa,膨脹系數(shù)(室溫至60 ℃)8.97×10-6,耐化學(xué)腐蝕 9 8%H2S O4為 9 7%~9 9%,2 0%H2S O4為90~94.68,20%NaOH 為98.30%

表2 鑄石化學(xué)成分(質(zhì)量分?jǐn)?shù)%)表

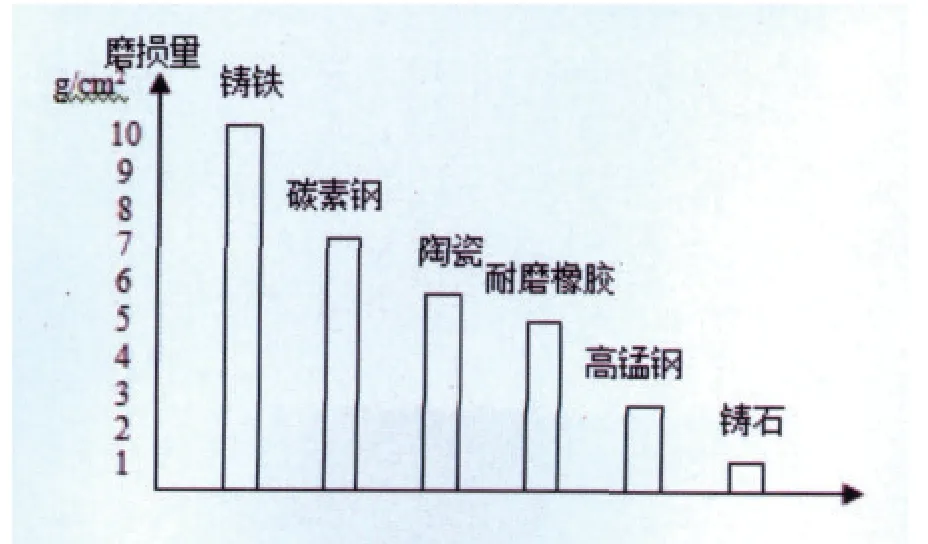

與其它材料相同條件下,幾種材料的磨損量如圖1 所示。

圖1 幾種材料的磨損量

圖2 立式裝鑲鑄石管

1 原裝鑲鑄石管工藝及存在問題

過去采用立式的方法往鋼管裝鑲鑄石管,(如圖2 所示)存在有許多問題,比如①8m~12m 鑄石復(fù)合管,就得用能吊高16m~24m 吊車進(jìn)行吊裝,②鑄石復(fù)合管必須垂直于平面,穩(wěn)定性不好,③工裝胎具多,每種規(guī)格都有一個(gè)里胎和定位胎,工裝生產(chǎn)周期長,加工成本高,而且需有專人管理。④勞動(dòng)強(qiáng)度大,⑤兩管之間同軸度應(yīng)達(dá)不到標(biāo)準(zhǔn)要求,質(zhì)量不太穩(wěn)定,⑥把鑄石管裝鑲到鋼管中過去使用電葫蘆操作,由于裝鑲鑄石管到鋼管中是一節(jié)一節(jié)地進(jìn)行,電動(dòng)按紐經(jīng)常需要開關(guān),浪費(fèi)能源。

2 新裝鑲鑄石管工藝

由于原裝鑲鑄石管道工藝存在問題,為此我們對原工藝方法進(jìn)行了改進(jìn),往鋼管裝鑲鑄石管立式工藝方法改進(jìn)為臥式工藝方法。

具體方法如下:將鋼管水平放在兩條平行的軌道上,(如圖3所示)首先用10mm×10mm×100mm定位塊(木塊)在鑄石管前端20mm 處一周4個(gè)定位塊90°均布,將鑄石管施力推進(jìn)鋼管內(nèi),鑄石管尾端離鋼管留有200mm 與第2 節(jié)鑄石管外端對接,用膠帶纏繞接縫,4 塊定位塊以鑄石管相接處為中心均布,定位塊用2 道鋼絲捆綁固定,施力推進(jìn)鋼管內(nèi),鑄石管尾端離鋼管留有200mm 與第3 節(jié)鑄石管外端對接,以此類推,逐節(jié)把鑄石管推進(jìn)鋼管中,直到達(dá)到8~12m 數(shù)為止。在進(jìn)行檢查裝鑲的鑄石管管與管之間錯(cuò)邊量小于3mm 為一等品,小于5mm 為合格品。鑄石管管與管之間同軸度小于3mm 為一等品,小于4mm 為合格品。 鑄石管管與管之間對接間隙小于3mm 為一等品,小于4mm 為合格品.鑄石管管與管之間端面差小于3mm 為一等品,小于5mm 為合格品。鑄石管管與管之間內(nèi)徑偏差在+3mm 與-1mm 之間為一等品,在+8mm 與-2mm 為合格品。然后將裝鑲好的合格的鑄石復(fù)合管道立在充填架平臺旁,頂端放好擋板和帽蓋,采用連續(xù)注漿方式。鑄石管與鋼管的間隙以1:2 水泥砂漿充填,水泥采用425 號以上的普通硅酸鹽水泥,在地面攪拌機(jī)里將灰漿攪拌均勻后,用泥漿顆粒高壓泵通過專用管路送漿,其灌漿的速度快、充實(shí)、無間隙,且強(qiáng)度和密封性較好,鋼管壁與砂漿層的間隙極小,所能滯留的水也很少,且不流動(dòng),極大的降低了灰渣水與鋼管壁的交換程序,有效的起到了鋼管的防腐作用。灌好漿的鑄石復(fù)合管道需在環(huán)境大于5°C 時(shí)露天養(yǎng)護(hù),當(dāng)環(huán)境小于5°C 時(shí)需加溫養(yǎng)護(hù),在養(yǎng)護(hù)過程中需將鑄石復(fù)合管的兩端面用水泥抹平,內(nèi)外表面處清理干凈,無砂漿、膠泥及其它雜物,之后進(jìn)行除銹、刷漆、入庫、發(fā)貨。

為了節(jié)能環(huán)保,節(jié)約電能,我們制作了簡易工裝絞盤(如圖4 所示)

具體制作如下:

下料 ① 底座800mm×800mm×16 mmQ235 1 塊

②軸套¢120mm×4 mm Q235 2 塊

③ 軸¢100mm×5mm×1200 mm Q235 1根

④ 支撐板¢100mm×5mm×1200 mm Q235 2根

下料之后按圖4 進(jìn)行焊接—打磨—除銹—刷漆,簡易工裝絞盤就完成了。圖4 是工裝絞盤結(jié)構(gòu)簡圖,其原理是:順時(shí)針為拉緊,逆時(shí)針為松開。在往鋼管裝鑲鑄石管的臥式工藝方法中起著重要的作用。

3 裝鑲鑄石管道新工藝特點(diǎn)

新工藝方法從根本上解決立式裝鑲工藝方法所存在的問題,減少了不必要工序,保證了圖紙要求。而且工作可靠,提高了生產(chǎn)的加工速度,節(jié)省了工時(shí),提高管與管之間同軸度,保證了工期,大大地減輕了工人勞動(dòng)強(qiáng)度,減少工裝費(fèi)和工時(shí)費(fèi)用,降低了成本,并且能夠保證鑄石復(fù)合管的質(zhì)量,贏得用戶信任。

4 改進(jìn)后的成果

改進(jìn)后的工藝方法,不但提高了生產(chǎn)的加工速度,節(jié)省了工時(shí),提高管與管之間同軸度,保證了產(chǎn)品質(zhì)量,而且降低了成本。按每年20 公里鑄石復(fù)合管計(jì)算,立式裝鑲工藝方法用吊車費(fèi)用 每 天160 元/ 小 時(shí)×8 小 時(shí)=1280 元,3 人×100 元/人=300 元,每天裝鑲12 米/根×40 根,臥式裝鑲工藝方法,10 人×100 元/人=1000 元,每天裝鑲12 米/根×40 根,總之臥式裝鑲工藝方法,每年可節(jié)省勞物費(fèi)1.2 元/米×20萬米=24萬元;吊裝費(fèi)280 元/天×200 天=5.6萬元;人工費(fèi)300 元/天×200 天=6萬元。

絞盤工裝操作簡單自如,不但節(jié)約能耗,而且降本增效,切實(shí)可行。每年可節(jié)約電費(fèi)成本1.2萬元以上.

綜上所述,每年共計(jì)可節(jié)省資金達(dá)36.8萬元。

實(shí)踐證明:使用臥式裝鑲工藝的方法是一種創(chuàng)新改進(jìn),在節(jié)能節(jié)材、節(jié)約成本方面,具有推廣價(jià)值和使用價(jià)值。

[1]徐灝,機(jī)械設(shè)計(jì)手冊[1]第三篇第七章[M].北京:機(jī)械工業(yè)出版社,2000.

[2]矯永臣 劉永剛.耐磨節(jié)流閥的設(shè)計(jì).管道技術(shù)與設(shè)備,2003,(5):8-9.

[3]矯永臣 曲樹蓁 劉永剛.鑄石材料在管道和閥門中的應(yīng)用,.閥門,2004,(5):27-29.