EPS試驗臺模糊PID控制器設計

車江鴿,駱艷潔,麥云飛

CHE Jiang-ge,LUO Yan-jie,MAI Yun-fei

(上海理工大學 機械工程學院,上海 200093)

0 引言

EPS試驗臺是為了測試EPS的性能參數等而開發的機電一體化測試系統。試驗內容包括轉角實驗,功能實驗,轉向力特性實驗,輸入輸出力矩實驗等。

試驗臺設計初期采用常規的PID控制算法,傳感器等硬件采集到所需的過程變量,輸入程序后,根據人工預設的Kp、Ki和Kd三個常量計算出最終控制量,再輸出到相應的控制硬件中來進行控制。在實際應用中發現,EPS試驗臺中采用PID控制算法時,能夠實現精確控制曲線的PID參數很難調節,實際上,整個調試過程中,在PID參數調整上花費了大量時間。尤其是試驗臺還在調整磨合的情況下,更換部分元件就需要調整一次PID參數。

為了使EPS試驗臺達到技術要求,并縮短調試周期,考慮將系統中使用的常規PID控制算法改為模糊PID控制算法。

1 EPS試驗臺系統構成

EPS試驗臺主要由液壓伺服系統、測控系統、電控系統和機械系統組成。

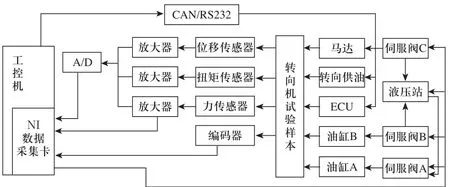

液壓伺服系統作為整個測試系統的動力來源和執行機構;測控系統是EPS試驗臺的關鍵,軟件部分的主程序基于NI LabVIEW編寫,主要實現數據采集和發生、執行元件控制、數據分析、人機交互、數據記錄和狀態監控等操作。數據的采集和發生使用NI的PCI-6221和PCI-6601多功能數據采集卡。EPS試驗臺硬件系統組成如圖1所示。

圖1 EPS 試驗臺硬件系統組成

2 模糊PID控制算法的構建

PID控制算法的增量表達形式如下:

式 中,Δ2e(k)= Δ2e(k)-Δe(k-1)。KPd=KP、KId=KPTd/TI、KDd=KPTd/TD分別為相應的比例、積分和微分增益常量。

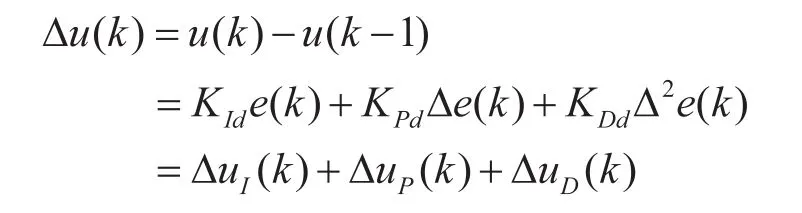

由上式可知,模糊PID控制器的幾種可能形式有:1)e、Δe同時作為模糊控制器和PID控制器的輸入,模糊控制器的輸出KP、KI和KD作為PID控制器的參數。如圖2(a)所示。 2)由線性PID控制器和SISO模糊控制器構成的模糊PID控制器,模糊控制器的輸入和輸出分別為e (k)和ef(k)。如圖2(b)所示。3)分別設計模糊控制器和PID控制器,誤差較大時使用模糊控制器,誤差較小時使用PID控制器。如圖2(c)所示。4)由模糊P+模糊I+模糊D控制器構成的模糊PID控制器,控制器的輸入和輸出分別為e和ΔuP、Δe和ΔuI、Δ2e和ΔuD。如圖2(d)所示。

圖2 模糊PID控制器的四種形式

考慮到開發周期,以及系統負荷,本文選用第一種形式。即將偏差e (t)及Δe (t)作為模糊控制器輸入,輸出量為KP、KI和KD。算法離散變換后,模糊控制器的輸入表達為E和EC。

選用第一種形式時,E和EC下的被控過程對Kp、Ki、Kd的整定要求如下:

1)|E|很大時,無論EC大小,為使系統有良好的快速跟蹤性能,應取較大的Kp,同時為避免積分飽和,可取較小Kd。2)若E ·EC>0,則說明|E|在變大。|E|較大時,應取較大Kp使|E|快速減小,同時取中等Kd,較小的Ki保證系統動態性能、穩態性能;|E|較小時,可取中等Kp以改變E變化趨勢,同時取較小Kd和較大Ki避免系統振蕩。3)若E ·EC<0,說明|E|在減小。|E|較大時,可取中等Kp迅速減小|E|,同時取較小Ki和中等Kd以提高系統動態性能、穩態性能;|E|較小時,可取較小Kp,同時取較大Ki和較小Kd。

3 控制算法的LabVIEW實現

本文軟件開發平臺為NI公司的虛擬儀器軟件LabVIEW 2010,同時安裝PID and Fuzzy Logic Toolkit工具包。

3.1 模糊控制器的設計

在LabVIEW主界面下,可通過菜單欄工具Control Design and SimulationFuzzy System Designer,進入模糊邏輯的圖形設置界面進行輸入、輸出變量論域范圍和各變量隸屬函數以及模糊規則的設計,步驟如下:

1)模糊控制器采用“二輸入三輸出”形式設計,輸入變量取E和EC,輸出變量取KP、KI和KD。E、EC、KP、KI、KD的模糊集合取{負大,負中,負小,零,正小,正中,正大},記為{NB,NM,NS,ZE,PS,PM,PB},量化到[-6,6]的論域中。輸入和輸出的模糊隸屬函數均取三角隸屬函數,解模糊方法取中位數法。

2) 依據上文所述KP、KI、KD整定要求,進入Rule標簽,逐條添加“IF 'E' IS 'NB' AND 'EC'IS 'NB' THEN'KP' IS 'PB' ALSO 'KI' IS 'NB' ALSO'KD' IS 'NB'”形式的模糊控制規則共計49條。調試過程中,可根據實際情況對某條模糊規則進行調整。

3)設置完成后,進入Test System標簽,對設計的模糊控制器輸出特性進行初步測試和分析,驗證控制規則是否完備,是否有規律沖突等。

全部完成后,將設計好的模糊控制器保存為后綴名為fs的文件fpid.fs,為下一步在LabVIEW測控程序中調用做準備。

3.2 模糊控制器子VI設計

EPS試驗臺測控系統可實現人機交互界面、多機通信、數據處理和報表生成等功能。系統中大部分功能都以子VI的形式編寫,主程序對子VI進行調用,這樣設計的好處是可以將不同的功能交于不同的設計人員完成,同時也減小了程序的復雜程度以及出錯的風險。本文設計的模糊PID控制器也將以子VI的形式設計。

實驗時,加載控制曲線,通過數據采集卡發生控制信號,經調理后驅動液壓缸或馬達運動,同時數據采集卡采集從力傳感器產生的反饋信號,對比反饋信號和設定值的差別,動態調整數據采集卡的控制信號,從而達到精確控制的目的。

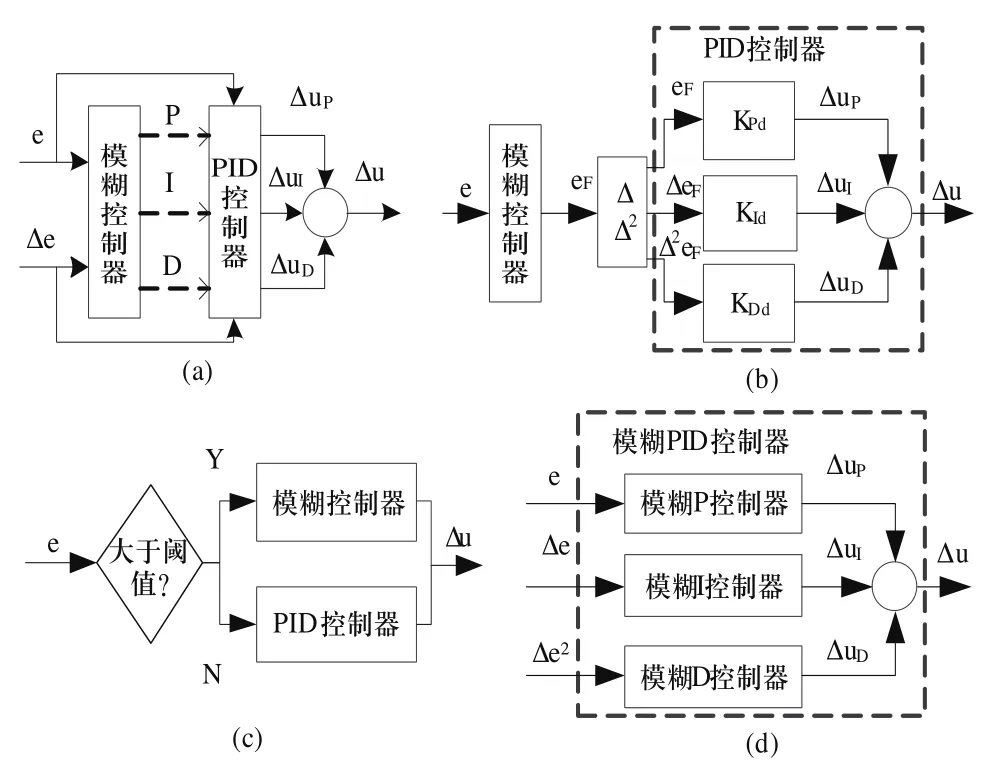

根據實驗過程可對模糊PID控制器程序進行如下設計。

1) 通過 Read Waveform from File.vi 讀取編寫好的控制波形文件,用來使液壓缸或馬達按照指定曲線運動。

2) 將傳感器連接到NI 6601其中一個通道上,由LabVIEW中的數據采集VI采集力傳感器數據,設定采樣頻率等。然后將采集到的數據與加載的控制曲線進行對比,取得E、EC的值。

3) 將前面生成的模糊規則文件fpid.fs由Load Fuzzy System.vi載入,并將取得的E、EC值連接到模糊控制器Fuzzy Controller.vi的輸入端,選擇模糊控制器模式為多輸入多輸出(MIMO)。Fuzzy Controller.vi將會在內部進行變量模糊化、推理、解模糊等一系列操作,然后將KP、KI、KD作為輸出。

4) 最后將KP、KI、KD連接到用于PID控制的PID.vi上,PID.vi的輸出連接到相應的控制端口既可以完成模糊PID控制。至此,模糊PID控制設計完成。程序框圖如圖3所示。

圖3 LabVIEW 模糊PID控制器部分程序框圖

4 模糊PID控制器驗證

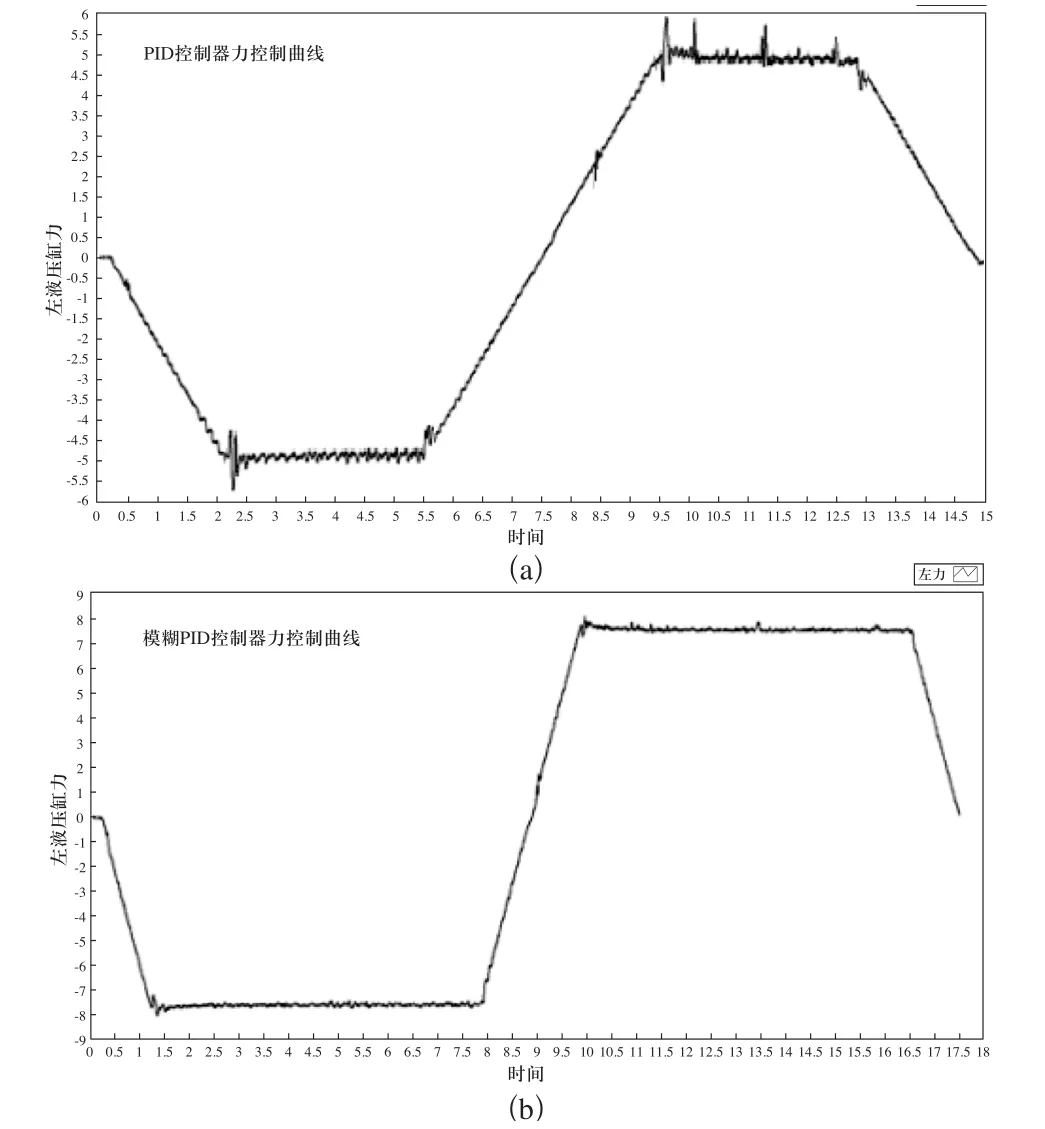

以系統中液壓缸A為例,在前期的實驗中,采用常規PID控制器,加載最大值為5KN的預設控制曲線時,控制效果如圖4(a)所示,排除部分干擾情況,常規PID控制器的超調量在0.8KN,即14%左右,力控制曲線有較大波動。改為模糊PID控制器后,加載相似的最大值為7.6KN的預設控制曲線時,控制效果如圖4(b)所示。采取模糊PID自整定控制器后,系統超調量為0.4KN,即5%左右。實驗結果表明,采用模糊PID控制器后,控制精度有所提高,控制系統穩定性有所增強。

圖4 常規PID控制器、模糊PID控制器力控制曲線

5 結論

本控制器的設計是在已有的EPS試驗臺測控系統的基礎上進行。開發環境為NI LabVIEW平臺,結合LabVIEW PID and Fuzzy Logic Toolkit模塊能夠方便的設計模糊PID控制器。將模糊PID控制器引入EPS試驗臺測控系統,能夠使系統響應速度加快、控制精度提高、穩態性能變好,這是單純PID控制難以實現的。開發過程中所使用的LabVIEW平臺的良好軟硬件結合功能、以及直觀的開發環境使得模糊PID控制器的設計時間大大縮短。

[1]韓峻峰, 李玉惠, 等. 模糊控制技術[M]. 重慶: 重慶大學出版社, 2003.

[2]PATEL A V, MOHAN B M. Analytical structures and analysis of the simplest fuzzy PI controllers: analytical structures and stability analysis[J]. Information Science,2003.

[3]KOVACIC Z, BOGDAN S. 胡玉玲, 張立權, 劉艷軍,等譯.模糊控制器設計理論與應用[M]. 北京: 機械工業出版社, 2010.

[4]何春華, 蔡志崗. 基于LabVIEW的模糊PID控制系統[J].儀表技術. 2010, (07): 57-62.

[5]羅光明,黃曉宇,朱建林.基于MATLAB的模糊自整定PID參數控制器計算機仿真[J]. 機械與電子, 2001, (2):23-26.