超淺埋地鐵出入口下穿既有磚房施工技術

彭昌海

(北京中鐵隧建筑有限公司,北京 100022)

0 引言

隨著我國城市地鐵隧道施工技術的快速發展,為提高結構承載能力,減少施工占地,拆遷工作以及降低施工成本,超淺埋施工在城市地鐵隧道中得到了廣泛使用。超淺埋隧道會引起地面及建筑物等的不均勻沉降或建筑物開裂,在這些因素影響下,怎樣減少對地面及建筑物的影響將成為超淺埋隧道施工的重要技術問題。文獻[1]介紹了以大量工程建設中的數據、經驗和教訓為依托,全面客觀地對我國隧道及地下工程修建技術進行梳理、總結和提升,并加以系統闡述;文獻[2]介紹了淺埋暗挖隧道近距下穿既有地鐵的關鍵技術;文獻[3]介紹了地鐵隧道施工對鄰近建筑物影響的研究;文獻[4]介紹了盾構下穿建(構)筑物控制沉降注漿技術研究與應用;文獻[5]介紹了淺埋隧道下穿越淺基礎建筑物注漿保護技術;文獻[6]介紹了隧道工程淺埋暗挖法施工要點。而本論文針對在出入口隧道下穿既有磚房,工程施工具有較大的風險,施工全過程先后進行了優化方案、量測分析等,以指導施工,確保工程的順利完成,并有效地規避工程風險。

1 工程概況

重慶市軌道交通1號線為重慶市軌道交通線網中的一條骨干線路,歇臺子車站位于渝州路與科園六路的交叉口,渝州路的路面下。渝州路為城市主干道,站位處地面建筑較多,路面交通復雜,地面下管線密集。

歇臺子車站1號出入口中軸線與車站交于YK9+962.515,總長約158.90 m,通道凈寬度4.5~7.5 m,周邊建構筑物眾多;YK9+935.912~+962.515段前進方向右側分別為磚2及混凝土9建筑,緊靠通道結構邊墻(平面);K9+887.941~+935.912段從年代久遠的2層磚房的正下方穿過,設計隧道拱頂絕大部分埋深3~4 m,基本位于回填土層及強風化巖層中。1號出入口下穿房屋段,隧道拱頂基本為填土層和黏土層,下伏基巖為強風化砂質泥巖,巖體破碎,主要發育2組裂隙。由于管網破漏,下穿房屋段拱頂的素填土及黏土層可能存在一定的地下水并浸泡巖體,圍巖劣變為強風化狀態,屬于超淺埋隧道。

2 地表房屋情況

據現場調查,1號出入口穿越的2層磚混結構門面房,屬一棟臨時基建房。樓房修建于20世紀80年代末,修建時間較長,結構質量差,磚房基礎為漿砌條石基礎,基礎深度約1.5 m,現有磚房長約55 m,寬約10 m,為砌磚結構,樓板為混凝土預制板。整棟磚房全部位于出入口正上方,房屋基礎距隧道拱頂約2 m,1號出入口隧道與磚房平面關系如圖1所示。

圖1 1號出入口隧道與磚房關系平面圖Fig.1 Relationship between No.1 tunnel entrance t and the existing building

3 下穿磚房施工總體措施

1號出入口隧道上方的2層磚房拆遷困難,為盡可能有效地控制房屋沉降、保障施工安全與質量,遵照“管超前、嚴注漿、短進尺、強支護、快封閉、勤量測”的原則,暗挖隧道在磚房基礎以下、隧道平頂以上,采用雙排φ108大管棚進行超前注漿加固地層及磚房基礎,并結合暗挖時超前小導管超前支護,開挖前掌子面注漿結合環向注漿,保障安全。隧道開挖后中風化巖以上采用φ68袖閥管注漿加固,徑向采取φ42鋼花管并注漿,中風化巖以下采取φ22藥卷錨桿,結合格柵鋼架、鋼筋網、噴射C25鋼纖維混凝土進行初期支護,并及時施作二次襯砌。

1)開挖。由于1號出入口下穿2層磚房段暗挖隧道埋深淺,圍巖軟弱,地質復雜,地面管線(電信、聯信光纜、軍纜、燃氣、DN400給水管道等)密集;因此,1號出入口開挖宜采用靜態破碎結合人工方式作業開挖,CD工法開挖,嚴格短進尺,加強支護,確保地面建筑物及施工安全,施工步序圖如圖2所示。

圖2 下穿磚房段矩形斷面施工步序圖Fig.2 Construction sequence of rectangular cross-section at crossing underneath building section

2)支護。為有效的全面加固2層磚房,出入口下穿磚房段,在磚房基礎以下、隧道拱頂以上施作雙排φ108大管棚,通過注漿加固房屋基礎及地層;暗挖隧道采用掌子面拱部注漿結合拱部超前進行注漿,開挖后采取徑向注漿及φ22系統錨桿結合格柵鋼架、鋼筋網、噴射C25鋼纖維混凝土進行初期支護。

4 施工技術

1)開挖支護

視工程地質情況,采用CD工法施工4部開挖,土方采用人工開挖,風化巖層采用靜態破碎,嚴禁爆破作業。洞內采用挖掘機配合裝載機鏟運,在豎井底直接裝入碴斗,10 t電動葫蘆垂直提升出碴,每循環開挖后及時“噴、錨、網、噴”支護。

在暗挖平頂直墻隧道開挖前采用φ42鋼花管,壁厚5 mm,進行掌子面注漿,間距80 cm×80 cm梅花型布置,L=4.5 m,4 m/環,注漿管施作完成后掌子面進行噴射10 cm厚C25混凝土進行封閉,并注入1∶1水泥漿。徑向加固注漿采用φ68袖閥管,L=3.5 m,每2 m一環,環向間距2 m梅花型布置;超前導管采用φ42鋼花管,L=2.5 m,壁厚5 mm,外插角10°,水平間距40 cm,縱向間距1 m;錨桿采用φ22砂漿錨桿,L=3 m,環向間距1.0 m,縱向間距0.4 m梅花型布置。采用雙層鋼筋網φ8@200 mm×200 mm。鋼架為格柵鋼架,噴射混凝土采用C25鋼纖維混凝土支護。在施作初支噴混凝土前,預埋φ42普通焊接鋼管,L=0.5 m,在噴混凝土后進行背后注漿,注漿管環縱向間距1.5 m×1.5 m,注漿壓力0.5 MPa。

2)二次襯砌施工

采用“組合腳手架+拱架+大塊鋼模板”施工。該段通過加強監控量測,及早進行二次襯砌施工;襯砌鋼筋集中加工,洞內綁扎φ16以上環向鋼筋,采用機械連接;混凝土采用泵送入模,采用模板外掛附著式平板振搗器和插入式振動棒振搗密實。

4.1 靜態破碎施工

開挖過程中為減小對地面磚房的擾動,確保施工安全,出入口隧道應采用靜態破碎施工工法。靜態破碎劑是一種不使用炸藥就能使巖石破裂的粉狀工程施工材料,它的主要成份是生石灰(即氧化鈣),還含有一些按一定比例摻入的化合物催化劑,是國際上流行的新型、環保、非爆炸施工材料。

4.1.1 靜態破碎施工原則和工藝流程

出入口斷面分次靜態爆破應遵循“掏槽先行、分區破碎、安全可靠”、“垂直巖面、斷面布置、孔眼同一平面、與臨空面平行”和“滿孔裝藥、搗固密實、先內后外、確保安全”的施工原則。

4.1.2 孔距與排距

孔距與排距的大小與被破物的硬度有直接關系,硬度越大,孔距與排距越小,反之越大。因此實際施工應當通過現場試驗確定適宜的破碎參數,通過現場試驗,確定爆破參數如下:分3個區域分次爆破,孔眼一次鉆孔成型,第1區域是中心掏槽區域,為邊長3.5 m的矩形,先在中心部位打設2排掏槽眼,孔距和排距均為20 cm,其余孔眼的孔距為30 cm,排距為40 cm;第2區域為上臺階拱圈區域,所有孔眼的孔距均為30 cm,周邊眼與內圈眼排距為35 cm,內圈眼與輔助崩落眼排距為40 cm;第3區域為下臺階仰拱區域,孔位布置與第2區域一致,只是不同時間裝藥破碎。

4.1.3 鉆孔及裝藥技術要求

鉆孔直徑與破碎效果有直接關系,鉆孔過小,不利于藥劑充分發揮效力;鉆孔過大,裝藥及反應過程容易沖孔。根據我國目前成熟的靜態爆破施工經驗,選擇鉆孔孔徑為42 mm。鉆孔深度根據圍巖硬度情況確定,孔眼越深,所需藥劑作用力越大,爆破效果相對越差。本工程出入口巖石經測定普氏系數F為7~8,為了保證出入口的施工安全及減少對上部磚房的擾動,根據現場破碎效果試驗確定鉆孔深為1 m。鉆孔采用YT-28手持氣腿式鉆機,滿足一般隧道鉆孔要求即可。

由于采取分區分次破碎,因此,全部鉆孔完成后,將2、3區孔眼用棉紗或其他柔軟物質塞住保護好,以免進入石渣等。裝藥孔眼必須將孔內余水和余渣用高壓風吹洗干凈,孔口旁清理干凈至無土石渣后方可進行裝藥破碎。

4.1.4 藥劑反應時間的控制

藥劑反應的快慢與溫度有直接的關系,溫度越高,反應時間越快,反之越慢。實際操作中,控制藥劑反應時間太快的方法有2種:一種是在藥劑拌合(浸泡)水中加入抑制劑;另一種方法是嚴格控制拌和(浸泡)水、藥劑和巖石的溫度。加快藥劑作用反應的解決方法一般是摻加促發劑和提高拌和水溫度,拌合水一般控制在15~20℃范圍內,防止藥劑反應過快發生沖孔傷人事件。但為了縮短施工時間、加快處理進度,有必要在保證安全情況下縮短藥劑最大效應反應的時間,因此藥劑反應時間一般控制在30~60 min左右較好,裂縫達到2 cm的時間控制在3 h左右。

4.2 管棚施工

為減小1號出入口施工對上部磚房建筑的擾動,下穿磚房段采用雙層管棚φ108 mm壁厚9 mm的熱軋無縫鋼管,L=65 m,水平間距40 cm。為了減少管棚鋼管接頭數量及確保大管棚施工精度,在施作管棚前,先做管棚導向墻,導向墻采用C20素混凝量,并在導向墻上按測量放出的管棚位置安設φ127導向管并定位在導向墻內,導向管長1.5m。管棚導向墻完成后,采用MK-5型坑道管棚鉆機施工大管棚,并及時注漿進行填充及有限擴散注漿。

4.3 超前支護和預加固施工

4.3.1 超前支護施工

1號出入口下穿磚房段超前支護采用φ42鋼花管,L=2.5 m,縱向間距1 m,外傾角10°,鉆孔與隧道中線盡量平行,環向間距40 cm,超前小導管從鋼架背腹部穿過。

小導管在洞外加工成型,周邊布孔成花管,打孔按15 cm梅花型布置,前端做成尖錐狀10 cm,尾部焊上箍筋。每環小導管施工完成后均應注漿,漿液采用水泥漿,用JW-200注漿泵注漿。

漿液配比:C30水泥漿液水灰比1∶1(質量比)。測量放樣:按設計要求,在掌子面上準確畫出本循環需施設的超前支護孔位。

安裝:采用YT-28風鉆頂入。

加工及施工:將前端加工成尖錐狀,尾部焊φ6加勁筋。除尾部1 m外,管壁四周鉆φ6 mm的壓漿孔(壓漿孔呈梅花型布置,間距150 mm)以方便漿液向圍巖內壓注。施工時,用風鉆先成孔,然后用風鉆將小導管直接頂入孔中。

孔口密封處理:導管尾端外露足夠長度,并與格柵鋼架焊接在一起,然后通過復噴混凝土或抹砂漿密封孔口。

注漿:注漿前導管孔口達到密閉標準,以防漏漿,然后按設計配合比制水泥漿,采用注漿泵壓注,注漿壓力為0.5~1.0 MPa,以設計注漿量作為結束標準,若注漿壓力達至設計終壓大于20 min,進漿量仍達不到注漿終量時,亦可結束注漿。注漿結束后,將管口封堵,以防漿液倒流管外。

注漿記錄:注漿過程要隨時觀察注漿壓力及注漿泵排漿量的變化,分析注漿情況,防止堵管、跑漿、串漿、漏漿。做好注漿記錄,分析注漿效果。

4.3.2 掌子面注漿施工

掌子面小導管采用φ42 mm壁厚5 mm的鋼花管,長4.5 m,環向間距80 cm,縱向間距4 m/環。小導管按設計要求垂直于掌子面呈梅花型布置,采用YT-28風鉆頂入,每鉆完一孔便頂進一根鋼管,同時做好施工記錄,待小導管施作完成后,采取噴射10 cm厚C25混凝土封閉掌子面,然后進行注漿,注漿方法同超前施工。

4.3.3 初支背后注漿施工

初支背后注漿采用φ42 mm壁厚5 mm的鋼花管,長0.5 m,環向間距1.5 m,縱向間距1.5 m/環。小導管沿初支背后呈梅花型布置,拱架安裝時,按要求布置鋼管間距和長度。注漿采用無收縮改性水泥漿,外加劑采用XPM納米增強膨脹劑,摻量為水泥漿的10%,水泥漿水灰比 1∶1(質量比),注漿終止壓力為0.5 MPa。

4.3.4 徑向注漿施工

徑向注漿采用外經φ68袖閥管,長3.5 m,環向間距2.0 m,縱向間距2.0 m/環。徑向注漿分3輪注漿,注漿材料采用1∶1水泥漿,第1輪注漿水灰比為1.0,第2輪注漿水灰比為0.9,第3輪注漿水灰比為0.8。袖閥劈裂注漿單孔工藝流程為:鉆孔—灌注封殼料—安裝袖閥管—進行第1輪次注漿—清洗袖閥管內的殘留漿液—待凝12 h—進行第2輪次注漿—清洗袖閥管內的殘留漿液—待凝12 h—進行第3輪次注漿。封殼料采用水泥、黏土混合漿,配合比為水泥∶黏土∶水=1∶1.5∶1.88,3 d 齡期抗壓強度為 0.3 MPa。

4.4 洞內跟蹤注漿

為確保施工中隧道上方房屋安全,應對其進行嚴密監測,施工中根據監控量測及時反饋信息,同時在洞內跟蹤注漿。采用φ42注漿管,管長3 m,徑向排設,根據量測地表沉降及洞內沉降、收斂數值,確定注漿的范圍及注漿壓力。注漿由現場條件及沉降大小確定,注漿過程中根據監測數據及時調整注漿參數。

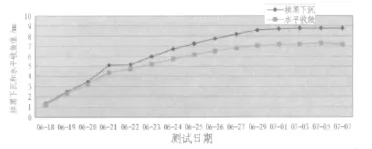

4.5 施工監測

下穿2層磚房施工時,在出入口磚房段選擇5個里程點作為控制斷面,在每個斷面拱頂、拱腰埋設5個初支鋼筋應力傳感器,并且在2層磚房周邊沿線5 m布設地表沉降觀測點,加強監控量測,獲取準確信息,以便了解其變化態勢。通過合理化施工,下穿磚房期間地表累計沉降最大1.3 mm,洞內拱頂下沉和水平收斂如圖3所示。

圖3 2010年下穿磚房段部分點位拱頂下沉和水平收斂回歸曲線圖Fig.3 Regression curves of crown settlement and horizontal convergence at crossing underneath building section

表1 出入口通道地面房屋沉降監測部分結果(2010年)Table 1 Ground settlement monitoring results of the building mm

從表1可見,所測得的各沉降監測點的沉降量均未超過二級變形測量的允許誤差±0.5 mm,也就是說按照二級變形測量的精度要求,出入口通道上方的2層磚房各沉降測點未出現沉降。

5 結論

城市地鐵暗挖淺埋隧道施工環境復雜,施工中應本著“嚴調查、嚴量測、嚴控制、嚴防范”的原則指導施工。本文結合施工實際情況采用靜態破碎開挖、大管棚、超前小導管、掌子面注漿、徑向注漿、洞內跟蹤注漿施工為主要施工措施,使淺埋出入口隧道成功下穿磚房。從而有效解決施工風險大、任務重的難題,全過程采用信息化施工,形成快速、連續的施工條件,各項監測數據表明變形均控制在合理范圍之內,相互之間擾動最小,確保了施工的安全,保證了施工的順利進行。工程經過精心組織,下穿磚房段用時2個月,為出入口通道提前移交裝修提供了條件,取得了較好的經濟效益及社會效益。

[1] 王夢恕.中國隧道及地下工程修建技術[M].北京:人民交通出版社,2010.(WANG Mengshu.China in tunnel and underground engineering construction technology[M].Beijing:China Communications Press,2010.(in Chinese))

[2] 王占生,張頂立.淺埋暗挖隧道近距下穿既有地鐵的關鍵技術[J].巖石力學與工程學報,2007(S2):4208-4214.(WANG Zhansheng,ZHANG Dingli.Key techniques on shallow embedded tunnel constructed beneath existing subway tunnel[J].Chinese Journal of Rock Mechanics and Engineering,2007(S2):4208 -4214.(in Chinese))

[3] 姜忻良,賈勇,趙保建,等.地鐵隧道施工對鄰近建筑物影響的研究[J].巖土力學,2008,29(11):3047-3052.(JIANG Xinliang,JIA Yong,ZHAO Baojian,et al.Metro tunnel construction on adjacent buildings[J].Rock and soil mechanics,2008,29(11):3047 -3052.(in Chinese))

[4] 錢新,黃雪梅.盾構下穿建(構)筑物控制沉降注漿技術研究與應用[J].現代隧道技術,2010(4):85-89.(QIAN Xin,HUANG Xuemei.Study and application of grouting technology to control ground settlements caused by shield under-passing buildings and structures[J].Modern Tunnelling Technology,2010(4):85 -89.(in Chinese))

[5] 卓越,王夢恕,孫國慶,等.淺埋隧道下穿越淺基礎建筑物注漿保護技術[J].北京交通大學學報,2009(1):75-80.(ZHUO Yue,WANG Mengshu,SUN Guoqing,et al.Shallow buried tunnel through the shallow foundation building grouting technology to protect[J].Journal of Beijing Jiaotong University,2009(1):75 -80.(in Chinese))

[6] 王夢恕.隧道工程淺埋暗挖法施工要點[J].隧道建設,2007,27(1):1 -2.(WANG Mengshu.Tunnel engineering NATM construction[J].Tunnel Construction,2007,27(1):1-2.(in Chinese))

[7] 朱成杰.城市地鐵暗挖隧道特殊地段施工技術[J].隧道建設,2006,26(6):62 -65.(ZHU Chengjie.City metro tunnel construction technology in special area [J].Tunnel Construction,2006,26(6):62 -65.(in Chinese))

[8] 李立.地鐵區間隧道穿越建筑物基礎的保護方案探討[J].隧道建設,2008,28(6):656 -659.(LI Li.Subway tunnel crossing building foundation protection scheme[J].Tunnel Construction,2008,28(6):656 -659.(in Chinese))

[9] 駱建軍,王夢恕,張頂立,等.淺埋地鐵施工地表沉降監測分析[J].地下工程與隧道,2006(1):27-30,38,60 -61.(LUO Jianjun,WANG Mengshu,ZHANG Dingli,et al.Shallow subway construction settlement monitoring analysis[J].Underground Engineering and Tunnel,2006(1):27 -30,38,60 -61.(in Chinese))

[10] 張成平,張頂立,王夢恕.復雜地鐵工程施工安全控制技術研究[J].中國安全科學學報,2008,18(8):171 -176.(ZHANG Chengping,ZHANG Dingli,WANG Mengshu.Research on safety control techniques for complex subway construction[J].CSSJ,2008,18(8):171 - 176.(in Chinese))