天花板水電站拱壩混凝土配合比設計及應用

王毅鳴,蘇 巖,徐天堯

(1.中國水電顧問集團北京勘測設計研究院,北京 100024;2.云南滇能 (集團)控股公司昭通工程建設指揮部,云南 昭通 657000)

天花板水電站大壩為拋物線型雙曲拱壩,壩高107 m,采用全斷面碾壓混凝土筑壩技術。大壩混凝土的設計十分重要,關系到大壩強度和運行安全,關系到大壩的施工期溫度控制、工期和工程造價,是拱壩設計的主要關鍵技術問題之一。混凝土配合比的設計主要是在滿足混凝土設計指標及施工要求的前提下,盡可能簡化溫控措施,提高混凝土的抗裂性能、層間結合質量和可碾性。大壩及下游消能系統混凝土總量30.8萬m3,其中碾壓混凝土量約為20.8萬m3,常態混凝土量約為10萬m3。

1 大壩混凝土配合比設計

1.1 大壩混凝土分區

天花板水電站拱壩上游面采用二級配富膠凝材料碾壓混凝土作為主要防滲措施,其他壩體部位采用三級配碾壓混凝土。壩身布置的表孔、中孔及排沙孔等泄洪設施,這些部位采用常態混凝土。不同部位混凝土對強度的要求不相同,同時還必須滿足抗滲、抗沖耐磨等的要求。結合不同部位、不同結構的各自要求,壩體混凝土分區如下:Ⅰ區,大壩基礎墊層、壩頂為常態混凝土;Ⅱ區,壩體非過流面、護坦底板為常態混凝土;Ⅲ區,壩體下游面為碾壓混凝土;Ⅳ區,回填常態混凝土;Ⅴ區,過流面為常態混凝土;Ⅵ區,壩體上游面為碾壓混凝土;Ⅶ區,兩壩肩與基巖接觸面部位為變態混凝土;Ⅷ區,門槽二期為常態混凝土;Ⅸ區,弧門支鉸錨塊為常態混凝土;Ⅹ區,預制廊道、平臺板、樓梯、防浪墻等為常態混凝土。

1.2 大壩混凝土設計指標

(1)設計齡期。壩體碾壓混凝土不設縱縫,澆筑倉面較大,壩體上升速度快,水泥水化熱不易散發。為防止混凝土早期由于抗裂能力較低而產生裂縫,要求壩體混凝土具備一定的早期抗裂性能,同時,又要充分利用碾壓混凝土的后期強度。因此,碾壓混凝土的強度設計齡期為90 d。壩體非過流面、引水系統及廠房構件常態混凝土的強度設計齡期按 DL/T 5097—1996《水工混凝土結構設計規范》,采用28 d設計齡期。其余混凝土按DL/T 5108—1999《混凝土重力壩設計規范》,設計齡期采用90 d。

(2)抗滲強度等級。各區混凝土均有抗滲要求,特別是對大壩Ⅰ區、Ⅵ區、Ⅶ區混凝土防滲層。按DL/T 5057—1996《水工混凝土結構設計規范》,碾壓混凝土、Ⅰ區常態混凝土按90 d齡期的標準試件測定,其余結構混凝土按28 d齡期的標準試件測定。當壩體作用水頭為70~150 m時,抗滲等級為W8。大壩上游壩面的最大水頭為112.81 m,防滲層厚度為2~6.5 m。對于大壩內部混凝土 (即Ⅲ區)的抗滲等級為W6,回填混凝土Ⅳ區的抗滲等級為W6。

(3)抗凍強度等級。天花板水電站壩址處最冷月份的多年平均氣溫為7.8℃,屬于氣候溫和地區。因此,大壩各區抗凍強度等級均采用F100。

(4)抗沖刷要求。采用高強度等級的HF抗沖耐磨混凝土或高強常態混凝土。

(5)抗侵蝕性。根據地表水的水質分析成果,天花板水電站壩區河水水質對各種水泥拌和成的混凝土,均無侵蝕性。

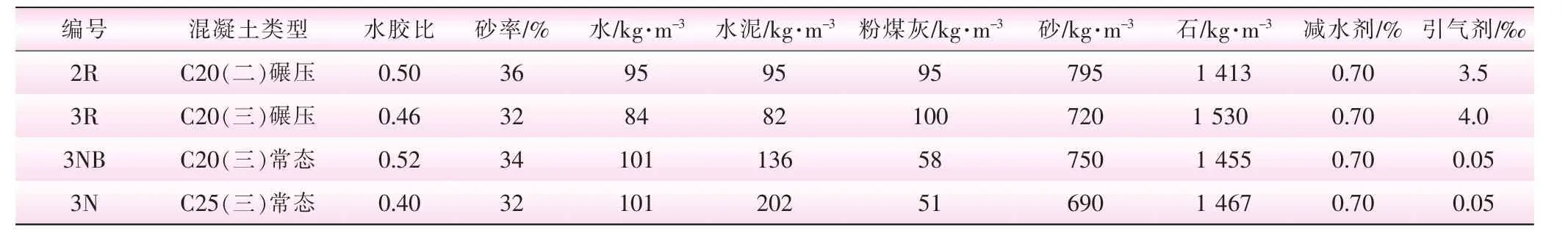

可研設計階段天花板水電站各部位的混凝土指標要求見表1。并按表1進行了混凝土配合比試驗。

1.3 可研階段大壩混凝土配合比設計

1.3.1 原材料

(1)水泥。對選用的 “華新堡壘”P.MH42.5水泥的膠砂抗壓強度、抗折強度、凝結時間、安定性、比表面積、密度等有關指標進行了檢驗,對水泥進行了化學分析、水泥水化熱分析 (直接法)試驗,各項指標均能滿足GB200—2003《中熱硅酸鹽水泥、低熱硅酸鹽水泥、低熱礦渣硅酸鹽水泥》有關中熱硅酸鹽水泥的規定。特別是該水泥MgO含量較高,達到4.27%,使水泥具有膨脹性,對提高混凝土的抗裂性較為有利。28 d膠砂抗壓強度為46.5 MPa。

(2)粉煤灰。對云南宣威發電廠的Ⅱ級粉煤灰,根據GB1596—2005《用于水泥和混凝土中的粉煤灰》的定級標準進行檢驗,為合格的Ⅱ級粉煤灰。

(3)粗細骨料。采用清水河人工料場的白云巖。細骨料由清水河料場的塊石加工成人工砂,顆粒級配基本落在II區 (中砂)范圍內,細度模數為2.76,石粉含量為 16.5%; 粗骨料分 5~20、 20~40、 40~80 mm三種粒級,有關指標的檢驗結果符合DL/T5144—2001《水工混凝土施工規范》的要求。

(4)外加劑。減水劑采用云南綠色高新材料股份有限公司的FDN-MTG緩凝高效減水劑和四川成都合力FDN-04緩凝高效減水劑;引氣劑為四川成都合力的松香熱聚物引氣劑。依據GB 8076—1997《混凝土外加劑》進行檢測,結果表明所用的減水劑和引氣劑均合格。

1.3.2 混凝土配合比

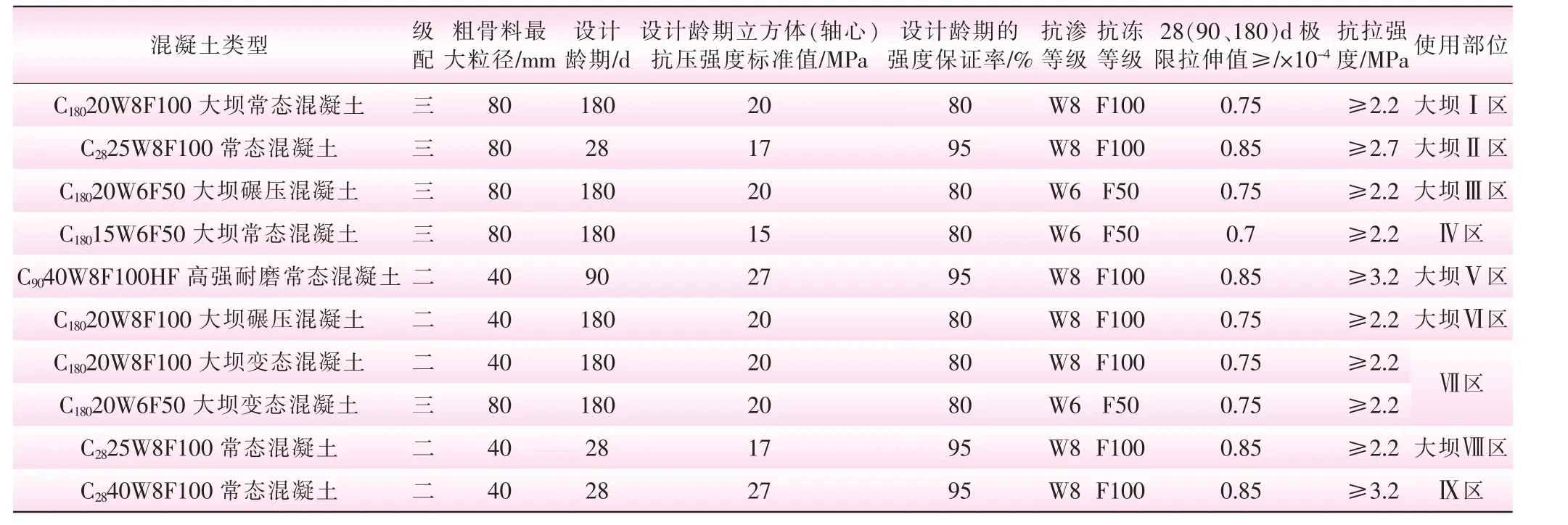

科研單位根據混凝土的各項性能試驗結果,提出的大壩碾壓混凝土和大壩常態混凝土要求的參考配合比見表2。

現有的諸多矯正正義理論僅側重于揭示侵權責任質的規定性,但未能對侵權責任的量變現象給出合理解釋;相反,各種功能主義理論可以解釋侵權法自近代以來的量變方向,但疏忽了侵權責任質的規定性要求。“矯正正義框架內的動態平衡論”兼顧了侵權責任“質”與“量”兩方面的規定性,不僅可以為侵權法內在的各種制度提供統一基礎,也劃清了侵權責任其他責任形態的外在邊界。動態平衡論不但可以解釋侵權法的演進歷史及現實狀態,也為侵權法的未來發展預留了解釋空間。

(1)設計齡期的抗壓強度,二級配、三級配碾壓混凝土分別為30.1、32.9 MPa,大壩三級配常態混凝土為27.0 MPa。

(2)極限拉伸值,二級配、三級配碾壓混凝土分別為 78×10-6、 76×10-6, 大壩三級配常態混凝土80×10-6。

(3)設計齡期的抗壓彈性模量,二級配、三級配碾壓混凝土分別為39.8、41.5 GPa,大壩三級配常態混凝土42.7 GPa,高于設計要求,這是由白云巖骨料強度高的骨料特性決定的。

表1 混凝土強度設計指標要求

表2 大壩混凝土參考配合比

(4)混凝土的180 d干縮率,二級配、三級配碾壓混凝土分別為 1.85×10-4、 2.80×10-4, 屬正常偏小值;自生體積變形較穩定,變形值在 (-3~+3)×10-6,呈略收縮型。

(5)由于混凝土采用白云巖骨料,導溫系數、導熱系數略大,二級配、三級配碾壓混凝土、三級配大壩常態混凝土的導溫系數分別為0.003 958、0.004 054、0.004 021 m2/h,導熱系數分別為11.7、12.2、 12.0 kJ/(m·h·℃)。

(6)二級配、三級配碾壓混凝土的線膨脹系數分別為 9.3×10-6/℃、 9.2×10-6/℃; 二級配、 三級配碾壓混凝土、三級配大壩常態混凝土的28 d絕熱溫升值分別為22.5、20.2、31.6℃。

(7)混凝土的抗滲性能均達到設計要求 (二級配、三級配碾壓混凝土分別為W8、W6),抗凍性能也達到設計要求的F100。

設計和科研單位對碾壓混凝土、大壩常態混凝土性能試驗的主要結論是:混凝土的性能基本達到了設計要求。

2 混凝土配合比設計優化

2.1 混凝土設計指標優化

在施工圖設計階段,考慮到我國碾壓混凝土材料發展、拱壩設計技術的提高和施工技術的進步,在原大壩混凝土設計指標的基礎上,對大壩混凝土設計標準進行了優化,主要是將大壩混凝土齡期由90 d調整為180 d(設計齡期的強度保證率仍為80%),下游表面混凝土抗凍等級由F100調整為F50,以此為基礎進行施工配合比的試驗研究工作。調整后的壩體混凝土指標要求見表3。

2.2 施工配合比優化

為有利于天花板水電站大壩施工,減少拱壩溫控壓力,在深入研究可研階段混凝土配合比的試驗指標后,認為該混凝土配合比反映出的混凝土抗壓強度、抗壓靜彈模較高,而極限拉伸值較低、抗裂性能稍差,混凝土耐久性稍差,水泥等膠凝材料用量偏高而導致絕熱溫升偏大等等。因此,設計和施工單位在原大壩混凝土配合比的基礎上,根據優化后的設計指標和實際采用的混凝土膠凝材料對大壩混凝土設計標準和混凝土配合比進行研究和優化。中國水電工程建設十四局云南博泰工程質量檢測有限公司試驗室開展了 “天花板水電站施工配合比試驗研究”。實際施工中,水泥由 “華新堡壘”中熱水泥改為普硅水泥,粉煤灰仍采用云南宣威發電廠的Ⅱ級粉煤灰。三級配碾壓混凝土施工配合比中水泥、水的用量分別為56、75 kg/m3,現場人工砂石粉含量為15%左右。與目前普遍采用的C20碾壓混凝土配合比相比較膠凝材料較少,是較為先進的配合比。

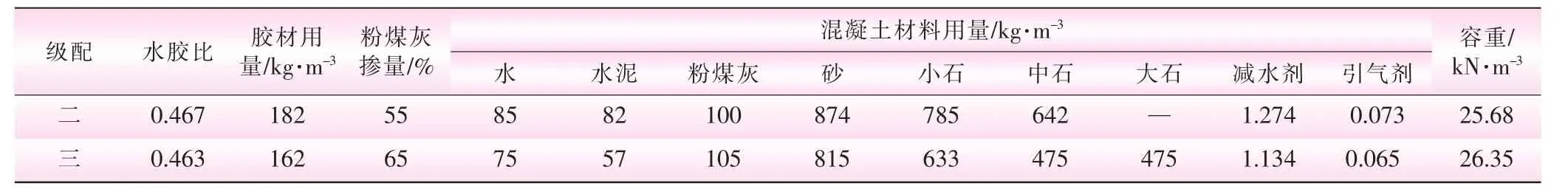

現場混凝土采用連續式單軸拌和機拌制。在進行碾壓混凝土試驗時,第一個升層的倉面混凝土不易泛漿、碾壓效果不理想。現場對施工配合比進行了調整,膠凝材料略增加2 kg左右,用水量和小石的含量略有增加,砂率根據現場情況進行動態調整。第二個升層974.6~978.7 m高程的碾壓混凝土施工,增加了一臺振動碾,使混凝土入倉后能得以迅速平倉、碾壓,效果較為理想。具體調整后的施工配合比見表4。

表3 施工圖階段壩體各區混凝土設計指標

表4 調整后的碾壓混凝土施工配合比

經過調整的施工配合比與可研階段的設計配合比相比較,C20(二)碾壓混凝土節省膠凝材料8 kg,C20(三)碾壓混凝土節省膠凝材料20 kg,經濟效益明顯,同時進一步降低了壩體施工過程中混凝土的溫升。

3 結語

天花板水電站碾壓混凝土拱壩混凝土配合比是工程的關鍵技術問題,關系到大壩安全運行、施工期溫度控制、工期和工程造價等許多方面。天花板水電站工程的混凝土由于采用強度高的白云巖作為混凝土粗、細骨料,使得混凝土具有抗壓強度、抗壓靜彈性模量較高;極限拉伸值較低、抗裂性能稍差;混凝土耐久性稍差;水泥等膠凝材料用量偏高而導致絕熱溫升偏大等特性。根據對天花板水電站混凝土特性的認識和大壩設計、材料設計等多方面技術發展的應用,設計、科研和施工單位對大壩混凝土設計標準和混凝土配合比進行了優化。主要包括:大壩混凝土齡期采用180 d;降低混凝土極限拉伸值的要求;下游表面混凝土抗凍強度等級為F50等,這些混凝土指標的優化使得大壩混凝土的設計達到了更為先進的水平。以此為基礎進行的混凝土配合比C20(二)碾壓混凝土節省膠凝材料8 kg;C20(三)碾壓混凝土節省膠凝材料20 kg,進一步降低了壩體施工過程中混凝土的溫升,保證了工程順利施工,綜合經濟效益十分顯著。