溧陽抽水蓄能電站通風洞塌方的處理

潘福營

(中國水利水電第五工程局有限公司第一分局,四川成都 610066)

1 概述

溧陽抽水蓄能電站地處江蘇省溧陽市,樞紐建筑物主要由上水庫、排水系統、發電廠房及下水庫等部分組成。電站安裝6臺單機容量為250 MW的可逆式水泵水輪發電機組,總裝機容量為1 500 MW。

通風洞前期為施工支洞,后期作廠房永久通風洞。隧洞采用城門洞型,混凝土襯砌厚度統一為60 cm,開挖斷面尺寸為 9.2 m ×8.1 m(寬 ×高),洞長1 084.18 m,平均縱坡6.5%。根據洞室的圍巖分類,對Ⅲ類圍巖采取系統錨桿+掛網噴混凝土支護型式;對Ⅳ、Ⅴ類圍巖采取系統錨桿+掛網噴混凝土支護+鋼支撐拱架+混凝土襯砌的復合支護型式。鋼支撐采用I20工字鋼,Ⅳ類圍巖工字鋼間距1.2 m,Ⅴ類圍巖工字鋼間距0.8 m。

通風洞地質條件復雜,主要以Ⅳ類、Ⅴ類圍巖為主,且地下水豐富,2009年9月10日通風洞開挖到K0+605掌子面時出現了較大的塌方,直至9月13日塌方不斷,最后塌方體堆積料坡面延伸到頂拱處,塌方量達400多m3。

經分析,塌方的主要原因是該段為與斷層相交部位,且為侏羅系凝灰巖和志留系泥質砂巖接觸帶,該洞段埋深約50~60 m,地面為農田,覆蓋層較厚,構造無露頭形跡。受構造強烈擠壓造成巖體破碎,強度低,自穩能力弱;初步判定主要有一條寬度為7~8 m的陡傾角擠壓破碎帶在該段與隧洞大角度相交且不規則等地質條件綜合影響是引起此處塌方的主要原因。

2 塌方處理措施

根據現場實際情況,對塌方體采取的處理措施主要是不出渣掘進,在對堆渣體表面噴混凝土后,采用灌注水泥漿使堆渣體固結成一體,然后采用大管棚超前支護,短進尺、弱爆破、強支護開挖。

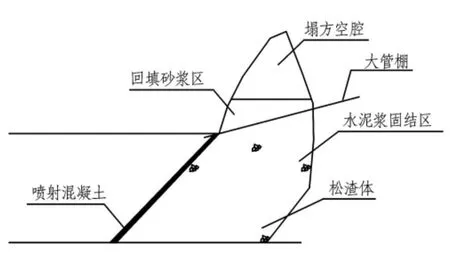

對該塌方體的處理總體采取“加固掌子面的前3榀鋼支撐,固結松渣體與坍腔體、大管棚超前支護,短進尺、機械和人工開挖、自進式錨桿支護、鋼拱架緊跟、掛網噴鋼纖維混凝土”的綜合施工方案。塌方處理情況見圖1。

圖1 塌方處理示意圖

3 具體的施工方法

3.1 鋼支撐加固施工措施

由于施工期間塌方還在繼續,為了控制塌方不向已經支護好的工作面延伸,對靠近塌方面的、可以施工的前四榀工字鋼進行了加固施工,主要是鋼支撐之間采用I20工字鋼進行連接,環向間距1.5 m,然后采用混凝土將鋼支撐之間噴滿C25鋼纖維混凝土,使鋼支撐形成為一個整體,從而控制塌方不向洞外方向發展。同時,加強變形監測,及時掌握圍巖變化情況。

3.2 對塌方堆渣體進行固結

3.2.1 塌方體表面的處理

為了保證對堆渣體進行固結灌漿時漿液不外流,在塌方料堆積體表面先用C25噴射混凝土加φ8@150 mm×150 mm的鋼筋網進行噴護,噴射混凝土厚度為25 cm,使整個塌方面與周邊邊頂拱形成一個封閉面。

3.2.2 塌方體頂部的處理

首先,塌方體頂部采用砂漿泵回填一層約2 m厚的M25水泥砂漿,以保證其頂部封閉并形成一個硬的實體,主要目的是保證管棚支護形成一個受力整體,同時避免頂部繼續塌方對管棚造成突然沖擊。由于塌落體已經將鋼支撐蓋滿,人員無法到達塌方體內,塌方空腔的具體形狀無法明確,因此,先沿頂拱用手風鉆在堆渣體上左、中、右鉆設10個孔,孔徑60 mm,打入φ42的無縫鋼管,用砂漿泵灌入砂漿。先左右,再中間,由低到高,灌注完成后1 d,再分部位鉆孔,判斷砂漿的厚度,如果厚度未達到,再進行鉆孔灌漿,直至砂漿達到2 m。

3.2.3 堆渣體固結施工

堆渣體固結采用回填固結灌漿的方式,先灌注稀水泥漿,再灌注濃水泥漿。注漿孔沿堆渣體四周間隔1.5 m布置1根,排距1 m,第一榀鋼支撐上部50 cm布置1排,第一榀鋼支撐下部50 cm布置1排。水泥漿液水灰比為0.5∶1,采用間歇式灌漿,待壓力有一定上升(0.1~0.2 MPa)即可終止灌漿。灌漿過程中特別對拱肩部位進行加強。灌漿首先灌注鋼支撐下部,再灌注鋼支撐上部,灌漿采取兩序間隔灌漿,一序隔孔灌漿,一序完成后再進行加密二序孔的灌漿。灌漿壓力以不破壞堆渣體表面的噴混凝土為準。渣體內的注漿管采用φ42、壁厚4 mm的熱軋無縫鋼管,前端加工成楔形,手風鉆鉆孔,將管打入堆積料內,孔深6 m以上,漿液采用400 L的高速攪拌機拌制,灌漿采用3SNS型灌漿泵。注漿分多次進行,每次等強后即鉆孔,再灌漿,直至最后鉆孔要深入到堆渣體和巖面之間,使整個堆渣體和巖面形成一個整體。

3.3 大管棚施工

用鋼管搭設鋼管架作業平臺,作業平臺長度不小于10 m,上部留出3 m高作為施工空間。鋼管水平和垂直間距為@60 cm×60 cm。在平臺上進行大管棚施工。

鉆孔采用YQ100B潛孔鉆配120鉆頭進行,成孔后退出鉆具,安裝管棚并注漿固結形成較為穩定的加固體以達到處理塌方的目的。

大管棚布置在頂拱180°和拱肩下1 m范圍內,大管棚采用直徑為89 mm,壁厚5 mm的鋼管搭設,大管棚鋼管長度為12 m,每根鋼管長6 m,鋼管采用焊接連接,大管棚安裝完成后其外露端部要與鋼支撐焊接牢固。

將φ89鋼管制成花管,大管棚間距40~50 cm,鉆孔角度外插5°~20°。管棚距離設計開挖輪廓線外30 cm。為保證管棚強度與剛度,在φ89鋼管內插入一根φ25鋼筋。

3.3.1 施工工藝

管棚施工工藝流程見圖2。

圖2 管棚施工工藝流程圖

3.3.2 管棚注漿

3.3.2.1 漿液配置

注漿材料及配合比:管棚注漿采用純水泥漿,遵循先稀后濃的原則。采用 1∶1 和 0.8∶1、0.5∶1三個比級灌注。水泥采用42.5普通硅酸鹽水泥。根據鉆孔順序灌漿分序進行,以確保鉆孔成孔質量和灌漿質量。

3.3.2.2 注漿管的設置

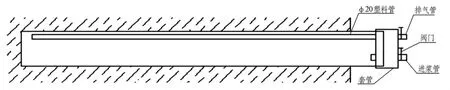

注漿采用孔口一次注漿,利用自制的注漿套管與管棚用套絲連接,在注漿套管上準備出氣管與進漿管,由閥門控制(圖3),然后安裝φ20塑料管作為排氣管,連接注漿管等各種管路,用錨固劑封閉掌子面與管棚間的孔隙,防止漏漿。關閉孔口閥門,開啟注漿泵進行管路壓水試驗,如有泄漏應及時檢修,試驗壓力等于注漿終壓。

3.3.2.3 管棚注漿過程控制

(1)管棚施工每完成1根后開始注漿。注漿前,對所有孔眼安裝止漿塞,同時對管口與孔口外側進行密封處理。

圖3 注漿管示意圖

(2)水泥漿液由制漿機制漿,采用3SNS高壓注漿泵將雙液漿注入管棚鋼管內,注漿前先檢查管路和機械狀況,正常后開始施工。

(3)注漿采用連續灌注,結束標準采用雙控:第一,注入率小于1 L,持壓5 min后停止注漿;第二,壓力必須達到 0.3~0.5 MPa。

(4)注漿過程應派專人負責,填寫《注漿記錄表》,記錄注漿時間、漿液消耗量及注漿壓力等數據,觀察壓力表值,監控連通裝置,避免因壓力猛增而發生異常情況。

3.4 塌方體開挖施工

大管棚注漿完畢等強后繼續開挖,塌方段開挖采用人工、反鏟和風鎬逐步進行,個別部位進行弱爆破開挖,每次開挖50 cm即噴5 cm厚鋼纖維混凝土進行封閉,待具備一榀鋼支撐的位置立即進行鋼支撐的安裝,塌方體段鋼支撐間距50 cm,鋼支撐之間采用相同的工字鋼環向間距2 m加強連接,相應部位的掛網、系統錨桿、鎖腳和隨機錨桿、噴射混凝土立即進行,一榀鋼支撐處理好后再繼續開挖,普通錨桿如果無法施工則應立即改用自進式錨桿。塌方段噴射混凝土采用20 cm厚C25鋼纖維混凝土。在施工過程中,如果有水滲出,立即布置隨機排水孔,將水引出塌方面。如此循環,直至開挖至巖體段。

4 結語

塌方在地下工程施工中隨時可能會遇到,塌方發生后應根據塌方的原因和現場實際情況,在保證安全的前提下采取合理的處理方法。該工程在塌方后采用了用不出渣來限制塌方體進一步擴大的方式,待塌方體穩定后,渣體固結灌漿,頂部固結灌漿,超前大管棚進行施工,再逐步挖除塌方體,取得了很好的效果。這種處理方法從開始施工到塌方體部位全部挖除總共耗時18 d,取得了良好的效果。