內(nèi)襯砌筑新工藝在熟料回轉(zhuǎn)窯的應(yīng)用

殷有琴

(中國鋁業(yè)中州分公司,河南 焦作 454174)

熟料回轉(zhuǎn)窯是燒結(jié)法氧化鋁廠最重要的生產(chǎn)設(shè)備之一。由于其投資較大,又是整個工藝流程中生產(chǎn)能力最薄弱的環(huán)節(jié)。因此提高熟料窯及單筒冷卻機(jī)內(nèi)襯的砌筑質(zhì)量、縮短內(nèi)襯的砌筑工期對提高熟料窯及單筒冷卻機(jī)的運(yùn)轉(zhuǎn)率,對提高氧化鋁產(chǎn)量具有十分重要的意義。

一、目前熟料回轉(zhuǎn)窯內(nèi)襯砌筑工藝及其缺點(diǎn)

目前,國內(nèi)的熟料回轉(zhuǎn)窯內(nèi)襯砌筑工藝過程如圖1所示。

圖1 支撐法砌筑回轉(zhuǎn)窯的工藝過程示意圖

采用這種工藝砌筑回轉(zhuǎn)窯,第一次轉(zhuǎn)窯之前必須用支撐器將已砌筑的內(nèi)襯壓緊。為了保證內(nèi)襯砌筑工作的安全進(jìn)行,支撐器的壓緊力必須足夠大,經(jīng)測算,每根支撐器的壓緊力約16t。筒體在支撐器的壓力下產(chǎn)生明顯的橢圓變形。當(dāng)內(nèi)襯砌筑完畢拆除支撐器后,筒體又在彈性力的作用下恢復(fù)為圓形。這一過程中給已砌筑完的內(nèi)襯耐火磚局部造成較大的應(yīng)力,在以后的運(yùn)行中,這些應(yīng)力較大的部位就會出現(xiàn)早期損壞。經(jīng)驗(yàn)表明,通常是鎖口位置的3~4層磚和鋪底位置的2~3層磚沿軸向整段損壞,而對于筒體剛性較差的回轉(zhuǎn)窯,這種現(xiàn)象尤其嚴(yán)重。

二、熟料回轉(zhuǎn)窯內(nèi)襯砌筑工藝改進(jìn)

為了避免支撐法砌筑工藝的缺點(diǎn),熟料回轉(zhuǎn)窯內(nèi)襯砌筑宜改為模板法砌筑。砌筑工藝過程如圖2所示。

圖2 模板法砌筑回轉(zhuǎn)窯內(nèi)襯示意圖

砌筑時將支撐法的軸向錯縫砌筑改為環(huán)向錯縫砌筑。內(nèi)襯砌筑從下半部分的最底部開始,砌筑到平口位置時,設(shè)置一套模板。

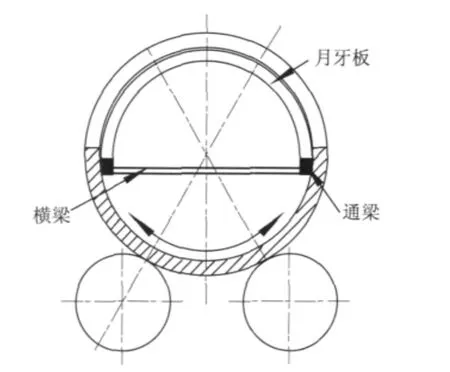

模板包括橫梁、通梁、月牙板等幾部分。橫梁及通梁在同一平面上,設(shè)置高度應(yīng)小于內(nèi)襯內(nèi)半徑150~200mm。橫梁及通梁之間的裝配必須采用快速便捷的裝配方式,以便于在窯內(nèi)施工現(xiàn)場組裝;月牙板采用木板拼裝,其半徑小于內(nèi)襯內(nèi)半徑25~30mm,拼裝方式如圖3所示。

圖3 月牙板拼接示意圖

使用時將月牙板用合適的方式固定在通梁上。為了提高內(nèi)襯的砌筑進(jìn)度,通梁必須制作6m左右;月牙板每次支設(shè)三個,可同時砌筑2~3環(huán),以加快施工進(jìn)度。

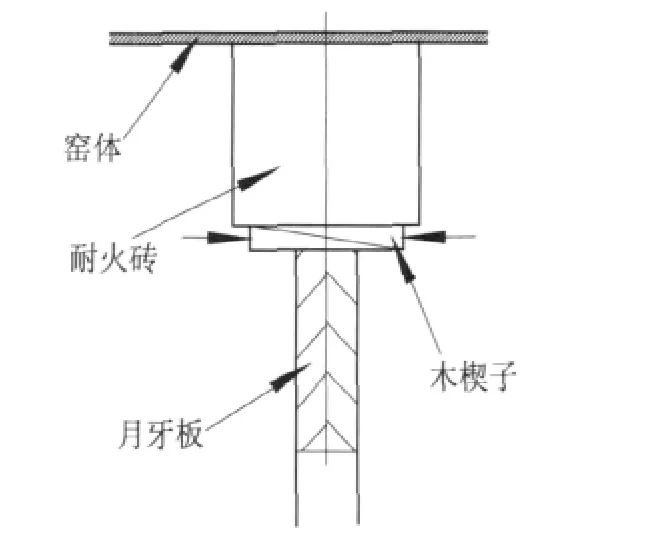

模板設(shè)置牢固后,開始砌筑上半部分內(nèi)襯。每一塊磚砌筑合適后,都必須用木楔子將其固定妥當(dāng),如圖4所示。

用木榔頭按圖4所示的箭頭方向輕輕敲擊木楔子,以保證耐火磚的穩(wěn)定、牢固。砌筑順序是沿兩側(cè)向上,逐步向頂部靠攏。

圖4 用木楔子固定耐火磚示意圖

當(dāng)砌筑到頂部鎖口位置時,在鎖口預(yù)留好的位置內(nèi)設(shè)置一個小型千斤頂,緩慢頂壓其兩端的耐火磚,待內(nèi)襯頂緊后拆除千斤頂,然后根據(jù)鎖口處空檔的大小,用組合式鎖口磚將該處內(nèi)襯鎖砌完畢。待第一環(huán)鎖口結(jié)束后方可進(jìn)行第二環(huán)鎖口,按此順序?qū)⑸习氩糠制鲋戤叀.?dāng)最后一環(huán)鎖口的最后一塊磚砌筑時,先用適量的耐火泥漿灌注在待砌磚的位置內(nèi),然后用切磚機(jī)將楔形磚加工成直形磚,掛好耐火泥漿后用木棰由下方輕輕向上打入。最后用木楔子頂緊。待耐火泥漿初凝后,方可拆去月牙板。

用模板法砌筑回轉(zhuǎn)窯內(nèi)襯的上半部分時,耐火泥漿的粘結(jié)時間及凝固時間必須合適,以保證施工按進(jìn)度順利進(jìn)行;耐火泥漿的粘結(jié)時間過長,則磚縫中的耐火泥漿會因自重而流淌;耐火泥漿凝固時間過長,將導(dǎo)致月牙板拆除后內(nèi)襯變形、松動甚至塌落。

三、結(jié)束語

與支撐法內(nèi)襯砌筑相比,用模板法砌筑熟料回轉(zhuǎn)窯內(nèi)襯時,避免了內(nèi)襯砌筑過程中的窯體轉(zhuǎn)動,施工效率略有提高;避免了支撐器的使用,消除了內(nèi)襯中局部應(yīng)力過大的現(xiàn)象,從而避免了內(nèi)襯局部早期損壞,延長了內(nèi)襯的使用壽命。

模板法砌筑熟料回轉(zhuǎn)窯的過程中,不必轉(zhuǎn)動窯體,為窯內(nèi)襯砌筑時采用機(jī)械化運(yùn)磚創(chuàng)造了條件,對進(jìn)一步提高內(nèi)襯的砌筑效率,降低工人勞動強(qiáng)度具有重要意義。

- 中國設(shè)備工程的其它文章

- 無損檢測 安全無傷:電磁感應(yīng)技術(shù)在壓力容器無損檢測中的應(yīng)用

- 結(jié)晶器和彎曲段輥?zhàn)釉诰€使用周期的延長

- 采用循環(huán)制冷技術(shù)降低高壓電機(jī)軸瓦溫度

- “企業(yè)增效 設(shè)備在行動”北京峰會——關(guān)于舉辦企業(yè)設(shè)備資產(chǎn)管理信息化論壇暨第二屆SAP杯設(shè)備管理信息化征文大賽頒獎典禮的通知

- “企業(yè)增效 設(shè)備在行動”——設(shè)備維修課堂工業(yè)自動化維修系列實(shí)訓(xùn)活動將舉辦

- 工廠經(jīng)驗(yàn)之寶歐維改案例分享