HRB400細晶粒熱軋帶肋鋼筋的時效性能分析

鄭 寧

HRB400細晶粒熱軋帶肋鋼筋的時效性能分析

鄭 寧

通過對昆鋼試驗生產的HRB400細晶粒熱軋帶肋鋼筋的自然時效和人工時效性能試驗分析,得出昆鋼生產的HRB400細晶粒鋼筋時效后力學性能呈一定的規律性變化,主要表現為鋼筋時效后屈服強度有一定下降,抗拉強度的變化不明顯,伸長率平均升高了3個百分點,時效不影響鋼筋的使用,并且自然時效后,鋼筋的綜合性能得到了提高。

HRB400細晶粒鋼筋 力學性能 自然時效 人工時效 綜合性能

1.前言

一般來說,時效就是鋼(或合金)經高溫奧氏溫度后快冷,其固溶體中的溶質元素(合金元素)處于過飽和狀態,如果在室溫或某一定高溫下溶質原子仍具有一定的擴散能力,那么隨時間的延續,過飽和固溶體中的溶質元素將發生脫溶(或析出),從而使鋼(或合金)的性能發生變化的現象。如果時效過程是在室溫下經較長時間而產生,就稱為自然時效。如果時效過程是人為加熱到一定溫度加速時效的過程,叫人工時效。

現在國內大多數軋鋼廠生產的HRB400細晶粒熱軋帶肋鋼筋一般采用熱軋空冷的方法生產,主要工藝是在冶煉過程中加釩氮合金或鈮鐵。其中釩(或鈮)的含量平均在0.045%左右,這種方式生產的優點是生產的鋼筋性能穩定,軋制過程中不需要特殊的控軋控冷。但是,隨著釩氮(或鈮鐵)合金價格的迅速提高,加之合金的使用量過多,對企業來說生產成本會有大的提高,并且,從國家資源戰略可持續發展的角度來分析,這種生產方式也是不經濟的。為生產符合標準要求,又不需增加過多生產成本的細晶粒帶肋鋼筋,各帶肋鋼筋生產企業都在尋找更科學、又比較經濟的生產方式。

從2004年開始,昆鋼在綜合考慮社會各種因素及自身條件的基礎上,通過技術攻關,研究開發出了有自我特色的HRB400細晶粒鋼筋的生產工藝。根據生產工藝裝備情況,確定了適宜的化學成分、合理的加熱制度和壓下制度,摸索出生產HRB400細晶粒熱軋帶肋鋼筋的有三個余熱處理階段的冷卻工藝:一是淬火熱處理階段,在這階段鋼筋表面獲得一定厚度的馬氏體淬硬層,但芯部仍保持在單一的奧氏體區;二是自回火熱處理階段,在這階段鋼筋通過熱傳導,熱量從芯部傳到已淬火的表面, 淬火熱處理形成的馬氏體得到自回火,使其在保持高強度的同時,又有足夠的韌性;三是自然冷卻階段,在這階段鋼筋在冷床上自然冷卻,芯部未轉變的奧氏體發生中低溫轉變。最終組織類型取決于鋼的成分、終軋溫度和淬火熱處理的冷卻效果與冷卻時間。鋼筋橫斷面上組織分為三層:表面層組織為回火S、過渡層組織為S+P及芯部組織為P+F+B(少量)。鋼筋的力學性能取決于三層的組織構成及三層所占的比例。

用這種方式生產HRB400細晶粒鋼筋的優點是在大幅度降低合金的基礎上,利用余熱處理的方式充分發揮材料的潛能,并保證不影響材料的綜合性能。昆鋼按此工藝生產的HRB400細晶粒鋼筋合金(V、Nb)的含量可以降低為一般熱軋HRB400鋼筋含量的1/4左右。根據大量的試驗,試驗生產的HRB400細晶粒鋼筋的綜合性能卻仍然有很大的富裕。主要原因是試驗生產的HRB400細晶粒鋼筋與一般熱軋HRB400鋼筋在冷卻方式上不同。

為了保證細晶粒鋼筋的使用性能,使用戶放心使用昆鋼生產的HRB400細晶粒鋼筋,通過大量試驗,昆鋼對所試驗生產的HRB400細晶粒鋼筋的時效性能進行了系統的研究分析,結論是:時效不影響鋼筋的使用,時效對鋼筋的綜合性能是有利的。

2.試驗方案

在棒材生產線,在試驗HRB400細晶粒鋼筋時,每種規格分10次隨機抽取50個爐批試樣,每次抽取5個爐批,每個爐批按頭、中、尾均勻抽取4支5m-6m的非定尺試樣,每次共計抽取20支試樣,每支試樣上取10個拉力樣,其中1個基準拉力樣、一個人工時效樣和8個自然時效樣。基準拉力樣當日檢驗,人工時效樣在2天內熱處理(人工時效)并檢驗,自然時效樣按時效周期進行時效試驗,時效周期分別為:7天、14天、21天、30天、60天、90天、180天、360天,自然時效樣在規定的時效周期滿后當日檢驗。

3. 試驗結果及分析

3.1 HRB400細晶粒鋼筋自然時效情況

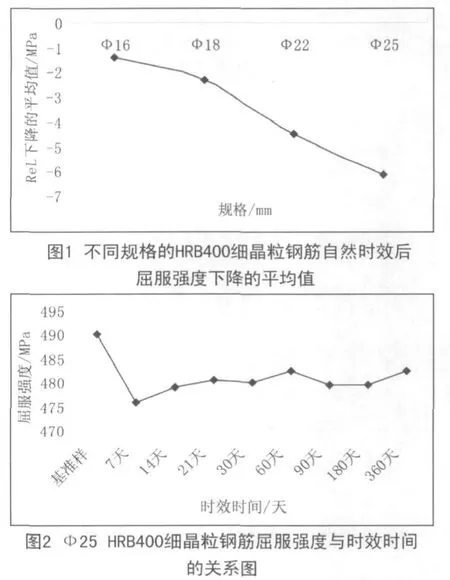

通過統計, 細晶粒鋼筋自然時效后,不同規格的變化規律相似。但是規格越大,時效越明顯。以下以Ф25的HRB400細晶粒鋼筋為例進行分析,結果見圖1、圖2、圖3、圖4。

從以上看出,規格越大,細晶粒鋼筋屈服強度下降的值越大,Φ16屈服強度下降的平均值最小,Φ 18、Φ22次之,Φ25最大。自然時效后,細晶粒鋼筋屈服強度普遍有所降低,在時效1周內降低最明顯,平均降低10MPa左右。隨著時間的推移,變化不是很大;抗拉強度在小范圍內波動,總體變化不大;伸長率平緩升高,90天后基本穩定,升高幅度為3個百分點左右。

3.2 HRB400細晶粒鋼筋人工時效的情況

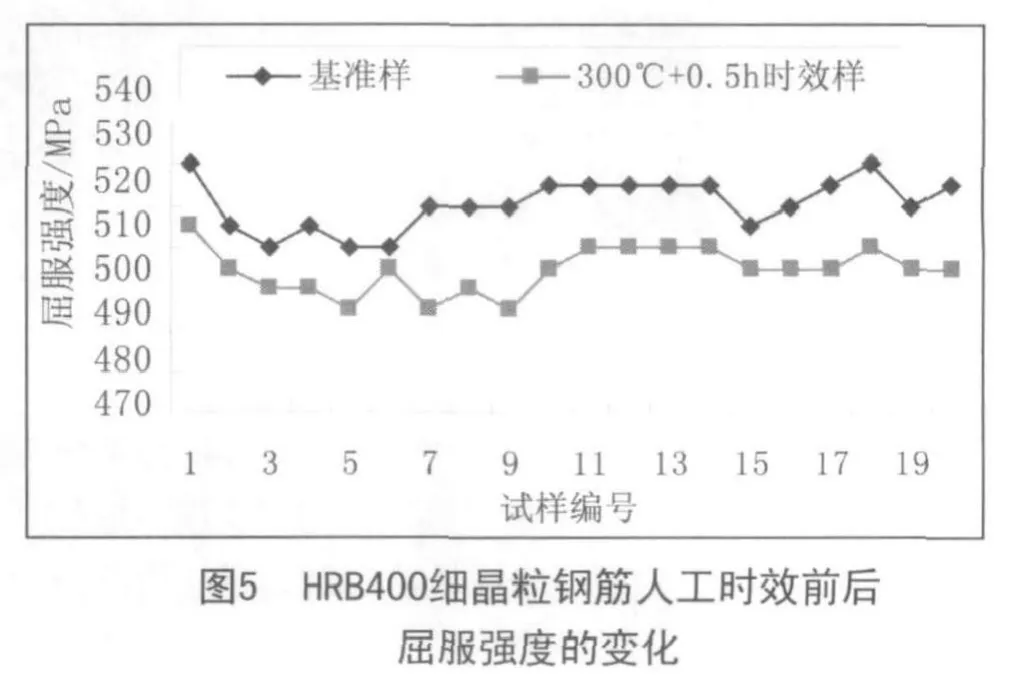

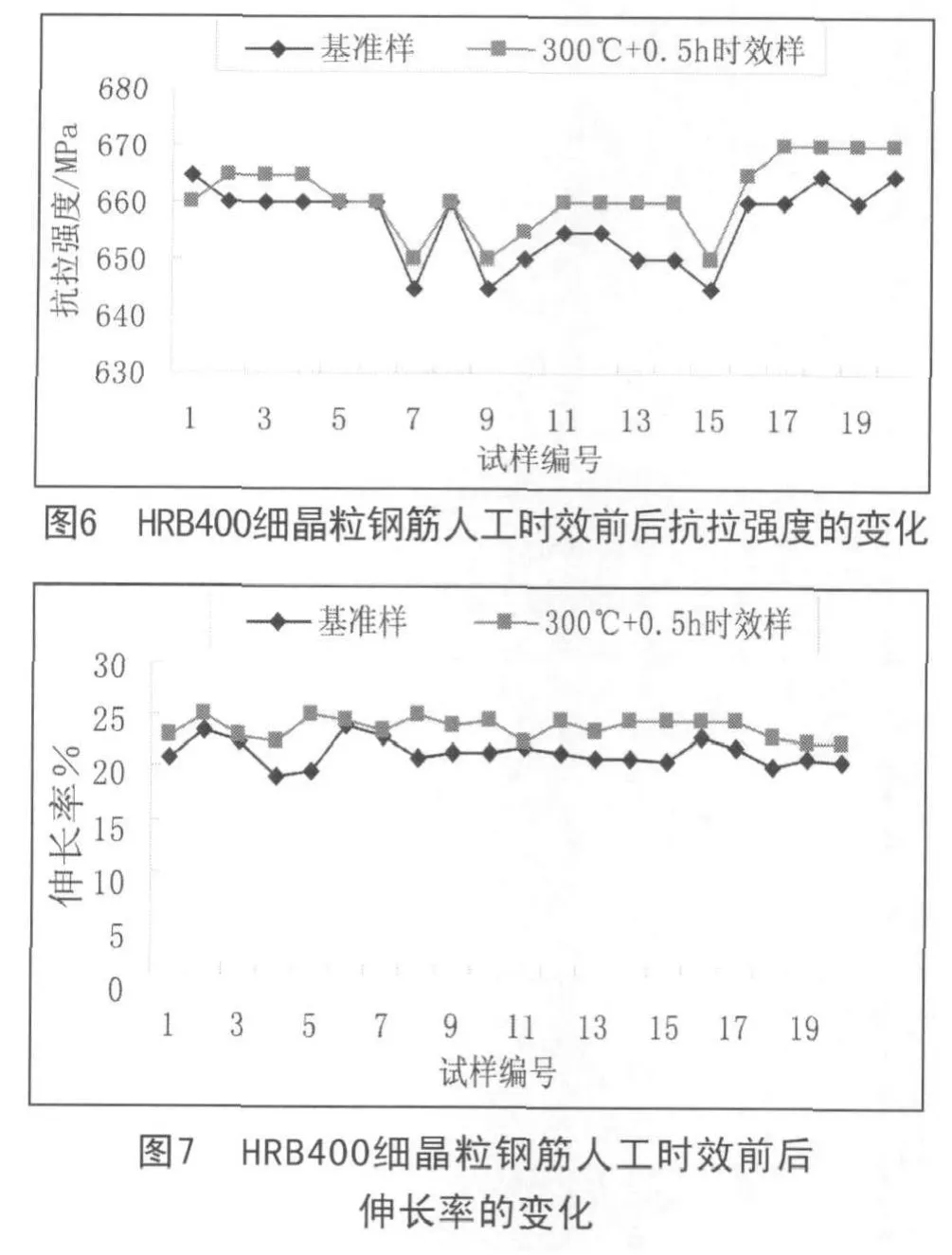

通過人工時效試驗后,不同規格的變化規律與自然時效相似。在試驗過程中,規格為Φ22的變化比較明顯。以下以Ф22的HRB400細晶粒鋼筋為例進行分析,結果見圖5、圖6、圖7。

從以上可以看出,人工時效后,細晶粒鋼筋屈服強度普遍下降,平均下降16 MPa左右,抗拉強度有所上升,平均上升大約5 MPa,伸長率平均提高2.4個百分點。

3.3.試驗結果分析

從圖1可以看出,細晶粒鋼筋屈服強度自然時效后下降,說明應力為壓應力。產生原因主要是鋼筋在淬火過程中產生的淬火應力。淬火產生的淬火應力大部分在隨后的回火過程中得到釋放,未得到釋放的部分滯留在材料內,這部分應力使晶格發生畸變,改變了金屬原子間的距離。在自然時效過程中,由于試樣環境溫度的變化引起的鋼筋體積的膨脹或收縮,使部分應力松弛,因此,自然時效后屈服強度下降。并且,不同的規格,屈服強度的下降的程度是不一樣的。鋼筋在冷卻時,不同規格的冷卻強度是不同,規格越大,冷卻強度越大,穿水層面積就越大,產生的淬火應力也就越大,發生畸變的金屬原子也就越多,恢復到平衡位置金屬原子所釋放的應力就大。因此,屈服下降就更明顯。

細晶粒鋼筋的抗拉強度主要取決于材料的成分、組織和晶粒度,而成分、組織和晶粒度在時效過程中隨時間一般不變,因此,細晶粒鋼筋的抗拉強度時效變化不明顯。隨著內應力的降低,材料塑性有所提高,表現為伸長率升高了3個百分點左右。

從(圖4、圖5、圖6)可以得出,人工時效后,力學性能發生了較大的變化,分析其原因,本文認為主要有以下幾點:(1)人工時效與自然時效不同。因為人工時效是在一定溫度下進行,所以人工時效能為發生畸變的金屬原子提供一定的驅動力,結果是使能恢復到平衡位置金屬原子增多,所釋放的應力就更大。理論上,自然時效只能消除10%左右的殘余應力,人工時效消除殘余應力比自然時效效率高得多,它能消除50%~80%的內應力,這就是屈服強度下降比較明顯的原因;(2)從HRB400細晶粒鋼筋的軋制工藝可以得知,由于冷卻速度很快,必然會出現過飽和的晶粒組織,在隨后析出的充分與否,取決于隨后的回火溫度和在一定溫度范圍內的保溫時間。因此,本文試驗過程中出現的抗拉強度升高,可能是析出強化的作用。但是由于溫度較低(人工時效溫度為300℃),原子擴散困難,因此析出強化效果不大,與淬火應力對屈服強度的影響相比,這點析出強化作用是很小的,所以屈服強度普遍降低。

4.時效對細晶粒鋼筋綜合性能的影響

從試驗中已經得出,由于靜態回復機制的作用,使得鋼筋在時效前和時效后的力學性能指標呈規律性變化。具體表現為:屈服強度下降,抗拉強度變化不明顯,伸長率上升。從試驗的結果來看,鋼筋屈服強度的變化范圍為-5 MPa至-25 MPa之間,平均降幅為16 MPa左右;抗拉強度變化范圍在-5 MPa到-10 MPa之間,平均變化為5 MPa;伸長率平均提高幅度在1.5%-4.5%之間,平均提高3%。

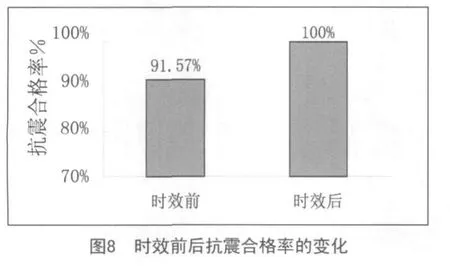

昆鋼試驗生產的HRB400細晶粒鋼筋無論是屈服強度還是抗拉強度,性能的富裕量平均比GB 1499—1998標準要求高40 MPa-50 MPa以上,昆鋼對熱軋帶肋鋼筋的性能控制要求也遠大于時效產生的最大影響,因此,時效對昆鋼生產的HRB400細晶粒鋼筋的使用沒有影響,相反,通過統計,昆鋼試驗生產的HRB400細晶粒鋼筋時效后,除了上文提到的塑性指標得到提高以外,諸如抗震指標也得到明顯的提高。見圖8。

5.結論

(1)自然時效對HRB400細晶粒鋼筋的力學性能有一定的影響,表現為自然時效后屈服強度有所降低,抗拉強度變化不大,伸長率升高了3個百分點。為保證時效造成的力學性能波動,HRB400細晶粒鋼筋在判定時要考慮自然時效的影響。

(2)淬火應力是引起HRB400細晶粒鋼筋自然時效后屈服強度降低的主要原因。冷卻強度越大,產生的淬火應力也就越大,屈服下降越明顯。

(3)通過對HRB400細晶粒鋼筋進行人工時效試驗得出:淬火應力是導致HRB400細晶粒鋼筋時效后屈服下降的主要原因。人工時效后抗拉強度小幅升高,主要是析出強化的結果。

(4)時效不影響鋼筋的使用,并且時效后,HRB400細晶粒鋼筋的塑性指標,抗震合格率都得到了明顯的提高,時效對細晶粒鋼筋的綜合性能是有利的。

昆鋼科技創新部)