化學交聯模壓發泡聚丙烯的研究

楊霄云,王愛東

(金發科技股份有限公司,廣東廣州,510520)

化學交聯模壓發泡聚丙烯的研究

楊霄云,王愛東

(金發科技股份有限公司,廣東廣州,510520)

以一步模壓工藝,采取化學交聯法發泡聚丙烯 (PP),研究了發泡過程中工藝條件、配方對最終產物結構和性能的影響。獲得了性能較優異的發泡聚丙烯的發泡工藝條件及配方:上下橫板溫度 180℃-190℃,模壓壓力 7.5M Pa-10.0M Pa;發泡劑AC用量 1.0%-1.5%,交聯劑DCP用量 0.1%-0.3%,成核劑 SiO2用量 0.15%-0.25%。

聚丙烯;化學交聯;模壓發泡

泡沫塑料具有比重輕、沖擊強度高,韌性、抗疲勞強度高及強度重量比高等優勢[1-4]。發泡聚丙烯 (PP)作為一種性能優異的新興發泡材料,由于其無毒環保及較高的比強度已引起人們廣泛的關注。目前國外美國、意大利、日本等國家已量產[8],而在我國該項研究剛剛起步。

目前生產發泡 PP的途徑主要有三種[5]: (1)高熔體強度 PP(HM SPP)發泡; (2)交聯PP發泡;(3)共混改性發泡。

本實驗利用化學交聯法,采用一步模壓工藝成型發泡聚丙烯,研究了工藝條件和配方變化對產物結構和性能的影響。

1 實驗部分

1.1 原料及設備

PP075(粉料),岳陽石化有限公司;偶氮二甲酰胺 (AC),工業化,開封東大化工有限公司;過氧化二異丙苯 (DCP),化學純,潮州市粵東化學工業公司;二氧化硅 (SiO2),工業純,杭州萬景新材料有限公司;納米氧化鋅 (ZnO),化學純,山西豐海納米科技有限公司;硬脂酸鋅 (Zn (St)2),工業純,深圳市富士來化工有限公司;松節油,化學純,湖州沙龍化工有限公司;1010,工業純,上海焱佳塑化有限公司;丙酮,化學純,石家莊市永正化工有限公司。

XLB-04型平板硫化機,中國青島化工機械廠;SS250-B型好夫人家用型攪拌機,佛山市順德區好夫人電器有限公司;LW K-250型微控電子拉力試驗機,廣州試驗儀器廠;CBL-11J型懸臂梁簡直沖擊試驗機,長春第二試驗機有限公司。

1.2 發泡 PP的制備

PP樹脂、交聯劑/助交聯劑、發泡劑/助發泡劑、成核劑及助劑在一定的壓力、溫度下用硫化機模壓成型制備得到發泡 PP。

1.3 性能測試與表征

本實驗主要測試試樣的拉伸強度、缺口沖擊強度和密度,主要測量方法與標準如下:

①力學性能測試

參照 GB/T 103-1979,將制得的啞鈴型樣條在LW K-250型微孔電子試驗機上進行拉伸力學性能測試,拉伸速率為 50mm/m in,實驗溫度為 23℃。

②密度測試

密度測試按 GB103-86進行,在XS-205電子分析天平上進行,實驗溫度為 23℃。

③表觀質量與泡孔尺寸

表觀質量與泡孔尺寸采用目測法分析。

2 結果討論

2.1 實驗工藝條件對發泡 PP結構和性能的影響

2.1.1 模壓溫度對 PP泡沫塑料結構和性能的影響

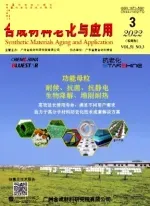

模壓溫度直接關系到發泡 PP的成型及性能,合適的模壓溫度能夠成型結構適當、性能優異的泡沫塑料。過低的模壓溫度,PP不能完全熔融,發泡劑分解不徹底;過高的模壓溫度,樹脂熔體強度太低,不能包住產生的氣體,氣泡團聚甚至在氣體壓力的作用下,溢出模具,形成泡孔不均、且開孔過多的泡沫塑料。本實驗中模壓溫度對 PP泡沫塑料結構與外觀的影響如下表 1:由表 1可知,當模壓溫度低于 180℃時,PP樹脂不能完全熔融,發泡劑AC分解不徹底,試樣表面呈現乳白色;當溫度高于 200℃時,由于溫度過高,熔體強度下降,熔融樹脂不能包住氣體,泡體結構呈現開孔,影響試樣的力學性能。當上、下熱板為 190℃時,溫度適宜,泡體結構呈現閉孔,且分布均勻、細密,試樣制品表面光滑。因此,較好的模壓發泡溫度為上、下熱板都為 190℃。

表 1 模壓溫度對 PP泡沫塑料結構與性能的影響Table 1 The effect of mould pressing temperature on structure and properties of foam ed PP

2.1.2 模壓壓力對 PP泡沫塑料結構和性能的影響

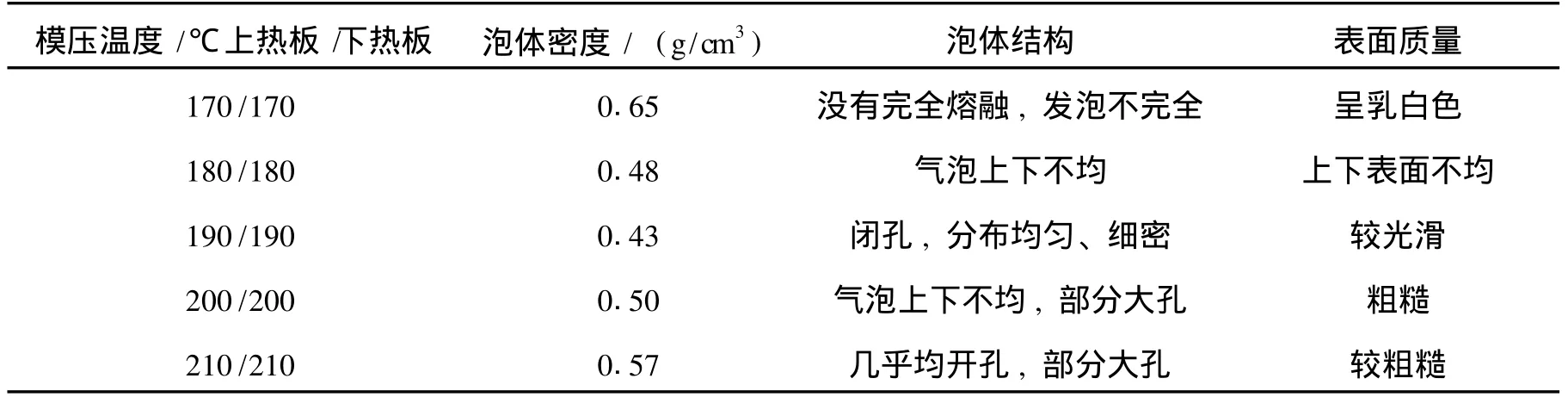

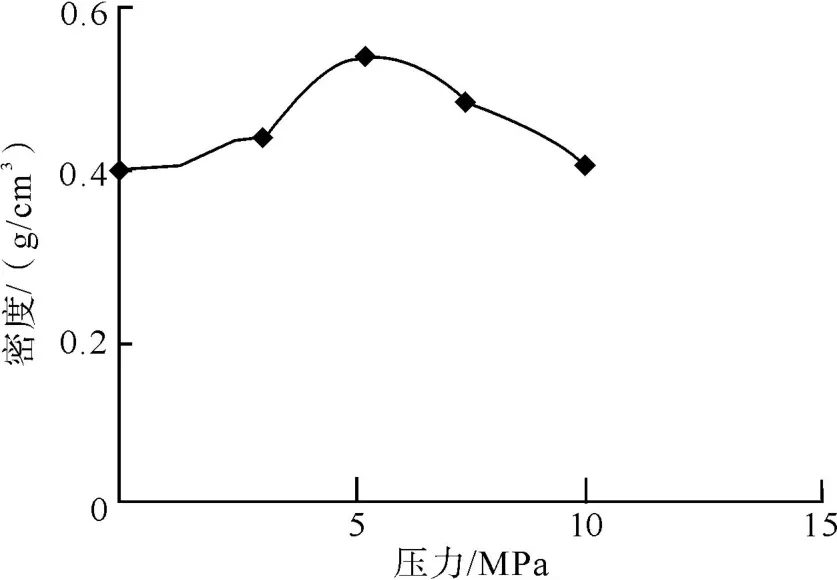

在一定的模壓溫度 (190℃/190℃)、質量比配方 (PP075,93.1;DCP,0.2;AC,1.5;ZnO/ ZnSt,0.25/0.25;松節油,4;SiO2,0.2;1010, 0.5)下,模壓壓力對制品的結構與性能會產生較大的影響,合適的模壓壓力有助于形成均勻、細密的泡體結構,且制品表面光滑;較小的模壓壓力,氣泡在熔融樹脂內,由于氣泡壓力,發生不規則遷移,不利于形成發泡好,力學性能優良的試樣;而模壓壓力過大,容易使氣泡破裂,氣泡團聚,形成大孔,使制品的力學性能不穩定。本實驗中模壓壓力對 PP泡沫塑料密度和力學性能的影響分別如圖1和圖 2所示。

由圖 1和圖 2可知,PP泡沫塑料的密度和力學性能指標隨著模壓壓力的增大呈現先增大后減小的趨勢。這是由于模壓壓力增大,熔體中的氣泡受到壓力作用,變得致密而均勻,泡沫塑料的密度和力學性能增大,而當模壓壓力超過熔體中氣泡的承受能力,氣泡發生破裂和團聚,從而產生大孔,泡沫塑料的密度與力學性能變小。模壓壓力為7.5M Pa時較好。

圖1 PP泡沫塑料模壓壓力對密度的影響Fig.1 The effect of mould press of foamed PP on density

圖2 PP泡沫塑料模壓壓力對力學性能的影響Fig.2 The effect of mould press on mechanical properties of foamed PP

2.2 配方選擇對發泡 PP結構和性能的影響

2.2.1 PP樹脂對發泡 PP結構和性能的影響

PP樹脂是發泡 PP的主要成分,它的化學和物理性能決定了發泡材料的加工和使用性能,是制定成型工藝的主要依據。

(三)許多年以后,英子發生了什么樣的變化?找出相關的句子讀一讀。交流后,我們為英子感到高興,讓我們一起欣賞變得樂觀開朗的英子,齊讀課文最后兩個自然段。

在化學交聯發泡中,樹脂的分子結構對發泡的影響很大,一般來說,分子量越大,結晶度越小,支鏈越多則交聯度越高,它就越適合發泡。從理論上講,熔體指數在10以下的 PP樹脂都可以進行發泡,但是在實驗中發現,如果 PP的熔融指數過小,則流動性不好,發泡困難,不能形成細密均勻的泡孔。反之,如果熔體指數太大,造成泡孔塌陷,很難發泡成型。

2.2.2 發泡體系對 PP泡沫塑料結構和性能的影響

PP常用的化學發泡劑如表 2[6]所示,在常用的化學發泡劑中,AC具有發氣大、分解放熱小、分解產物無毒無味無色無污染、貯存穩定性好、不易燃易爆等優點,分解溫度高于 PP熔點和DCP的分解溫度。

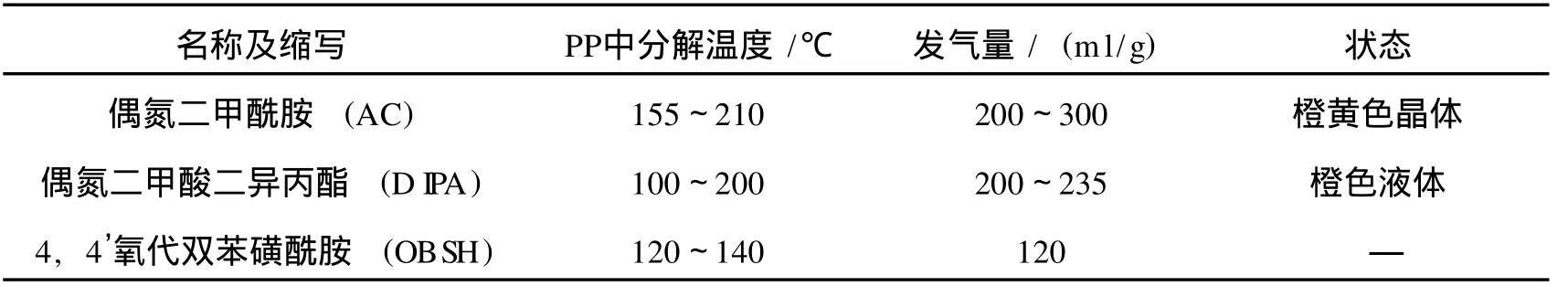

表 2 PP發泡常用的有機化學發泡劑Talbe 2 Common organic foaming agent of PP

經實驗研究證明,只有在 PP熔體中同時存在大量過飽和氣體和大量分布均勻的熱點,才能夠得到泡孔細密均勻、發泡倍率高的 PP發泡材料。通過對發泡劑偶氮二甲酰胺 (AC)的合理活化和成核劑的配比,是可以實現這兩個目標的,本實驗選擇AC發泡劑。實驗中為解決發泡劑 AC分解溫度過高的問題,可加入助發泡劑,使既可以抑制 AC開始分解溫度的過分下降,又可以使發泡劑分解溫度下降到最適宜的發泡溫度。綜合考慮性能、價格與來源等因素,我們選用 ZnO/ZnSt體系作為助發泡劑,這一體系用量少而且效果顯著[7]。

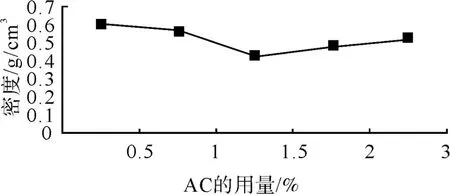

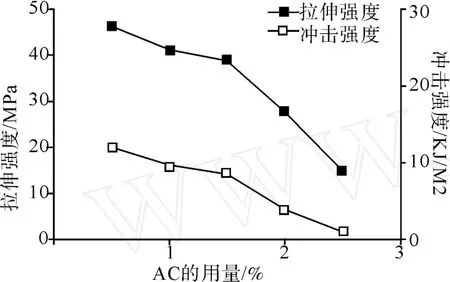

考慮到發泡劑用量的多少直接影響發泡體的發泡倍率和密度,在相同的工藝條件下 (上下熱板溫度為 190℃;模壓壓力為 7.5M Pa),我們通過改變AC的用量,得到了不同的發泡試樣。AC發泡劑用量對發泡體密度和力學性能影響如圖 3和圖 4所示。

由圖 3和圖 4可知,AC發泡劑用量過少或過多,發泡倍率相對降低,發泡體的密度都比較大,而且隨著AC用量的增加 PP泡沫塑料力學性能逐漸降低,當超過一定值后,急劇下降。這是因為, AC用量過少時,分解氣體不足,PP熔體中沒有足夠的氣體形成大量氣泡,導致密度大;AC用量過多,由于分解氣體量大,超過了 PP熔體中的最大溶解度,破壞了 PP/氣體混合熔體之間的平衡關系,多余的游離氣體從熔體中溢出時,導致氣泡破裂與塌陷,出現大泡,從而使發泡倍率降低,導致密度增大和力學性能急劇下降。

圖3 AC用量對 PP發泡塑料密度的影響Fig.3 The effect of content of AC on density of foamed PP

圖4 AC用量對 PP發泡塑料力學性能的影響Fig.4 The effect of content of AC on mechanical properties of foamed PP

由圖 3、圖4可得,發泡 PP適宜的AC發泡劑用量為 1.5%。

①交聯劑的選擇

對 PP發泡來說,使 PP交聯的目的,一是增加熔體粘度,二是降低粘度對溫度的依賴性,即提高 PP的熔體強度以改善發泡性。

研究表明,有機過氧化物種類對 PP的交聯效率有較大影響,烷烴類過氧化物分解產生的自由基對引發 PP的交聯似乎是無效的,而帶有苯環的過氧化物分解產生的自由基對 PP的交聯才是有效的[8]。

本實驗選取DCP作為 PP的交聯劑。

②助交聯劑的選擇

為了提高交聯度而抑制降解,應采用助交聯劑與有機過氧化物并用體系作交聯引發劑,設法使反應體系中的叔碳自由基穩定化,不發生斷鏈反應,而同時讓仲碳自由基保留下來,使之進行偶合反應。本實驗選取松節油為助交聯劑。

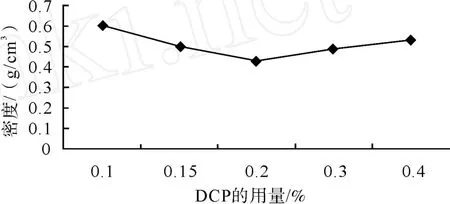

交聯劑DCP用量的多少直接影響到 PP的熔體粘度和強度,進而影響到泡體的密度和泡孔結構。圖 5是根據實驗結果,我們得到的 DCP用量與泡體密度的關系圖。

由圖 5可見,隨著 DCP用量的增加,泡體密度呈現先減小后增加的變化趨勢。分析得知,由于PP樹脂自身的特點,當DCP用量少時,交聯度不夠,熔體強度小,粘度低,難以包住 AC發泡劑產生的氣體,氣體膨脹容易,生長劇烈,結果造成大量氣泡破裂,氣體溢出,氣泡密度接近實體 PP的密度,發泡倍率很低。用量過多時,則會使 PP分子形成過度交聯,致使熔體強度過大,粘度太大而難以發泡。根據實驗結果,DCP的恰當用量比例為 0.2%。

圖5 DCP用量對 PP發泡塑料密度的影響圖Fig.5 The effect of content of DCP on density of foamed PP

2.2.4 成核劑對 PP泡沫塑料的結構和性能的影響

在 PP的發泡過程中,添加少量的成核劑可為聚合物提供具有適宜表面能的中心,降低了聚合物的整體表面張力,從而提供大量的成核點,促進氣泡成核[9]。

聚丙烯泡沫塑料的制備常用的成核劑有:滑石粉、苯甲酸鈉和 SiO2。根據查閱的文獻[10,11],本實驗優選納米 SiO2作為成核劑。

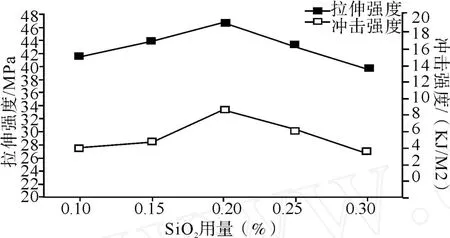

按照熱點成核機理,加入成核劑 SiO2,可以為泡孔成核提供成核點,引發 AC分解產生氣體,在這些成核點處可形成初始氣泡并進一步膨脹。因此成核劑 SiO2用量會影響到 PP泡沫塑料的泡體結構和性能。SiO2用量對發泡體密度和力力學性能的影響分別如圖 6和圖 7所示。

圖6 SiO2用量對 PP發泡塑料密度的影響Fig.6 The effect of content of SiO2 on density of foamed PP

由圖 6可知,成核劑 SiO2用量少時,只有少量氣泡成核,氣泡生長迅速,形成大孔,泡體密度小,當成核劑 SiO2用量過高時,同樣不能得到均勻細密的泡孔結構。這是因為,太多的成核劑會導致過多的成核點,PP熔體/氣泡界面比表面積增大,吸附的發泡劑增多,AC分解量增大,結果使大量成核點處的熔體溫度升高和粘度下降,從而使泡孔膨脹容易,出現大泡和泡孔合并,致使泡體密度增大。

圖 7 SiO2的用量對 PP發泡塑料力學性能的影響圖Fig.7 The effect of content of nucleating agent on mechanical properties of foamed PP

由圖 7可知,PP發泡塑料的力學性能隨發泡劑 SiO2用量的增加呈現先增大后減小的趨勢。這是因為成核劑 SiO2用量增加時,氣泡成核增加,氣泡生長速度適宜,逐漸形成均勻致密的泡孔結構,PP泡沫塑料的力學性能增加,但當成核劑SiO2用量繼續增大時,會導致過多的成核點,AC分解量增大,結果使大量成核點處的熔體溫度升高,粘度下降,從而使泡孔膨脹容易,出現大泡和泡孔合并,因而造成 PP泡沫塑料的學性能下降。最佳成核劑用量為 0.2%。

3 結論

發泡劑、交聯劑和成核劑的用量和比例都直接影響泡沫的結構和泡體的密度,三者之間是相互關聯和制約的。本實驗通過一系列試驗得出了化學交聯 PP模壓發泡性能優異發泡工藝條件及配方:上下板溫度180℃-190℃,模壓壓力7.5M Pa-10.0M Pa;發泡劑 AC用量 1.0%-1.5%,交聯劑 DCP用量0.1%-0.3%,成核劑 SiO2用量0.15%-0.25%。

[1]Reichelt,Nobert.Strategeis for achieving ultra low density polypropylene foam[J]. Polymer engineering and science,2002,42 (7): 1481-1492.

[2]陳國華,彭玉成.國外微孔塑料物理發泡研究現狀[J].中國塑料.1998(12):1.

[3]Christopher K,Gehlsen.Foam and method[P]. USA:27563.November13,2003.

[4]Hani E,Chul B.Fundamental foaming mechanisms governing the volume expansion of extruded polypropylene foam s[J].Journal of applied polymer science,2004,91(4):2661-2668.

[5]張平,周南橋.聚丙烯發泡成型的改性方法與發展概況[J].塑料,2006,35(3):34-39.

[6]段予中,徐凌秀.塑料配方設計 900例 [M].北京:中國石化出版社,1998:78-79.

[7]馬世鵬.聚丙烯的化學交聯及應用[J].塑料加工,1998,26:8-12.

[8]Zhi-Mei Xu,Xiu-Lei Jiang.Foaming of polypropylene with supercritical carbon dioxide[J]. Science Direct,2007,41:299-310.

[9]山下晉三著,紀奎江譯.交聯劑手冊[M].北京:化學工業出版社,1990:75-89.

[10]何亞東,信春玲.非交聯聚丙烯發泡材料的生產方法 [P].中國專利.1861368,2006, 6,9.

[11]大衛,伊夫斯主編,周南橋,彭響方等譯.泡沫塑料手冊 [M].北京:化學工業出版社, 2006,168-18.

The Study of the Chemical Crosslinked and Mould Pressing Foamed Polypropylene

YANG Xiao-yun,WANG Ai-dong

(KINGFA Sci&Tech.Co,Ltd,Guangzhou 510520,Guangdong,China)

In this study,the chemical cross-linked method was used to foam Polypropylene(PP)by one-step process of mould pressing.We studied the effects of technologcial conditions and formulation on the structure and properties during the foaming precess.Then we got the better technologcial conditions and formulation,which can foam the polypropylene with excellent properties.The temperature of the upper and bottom hotplate is 180℃-190℃;the mould pressure is 7.5M Pa-10.0M Pa;The amount of foam agent(AC),cross-linker(DCP)and nucleating agent(SiO2)is1.0%-1.5%,0.1%-0.3%and 0.15%-0.25%respectively.

Polypropylene;Chemical Cross-linked;Mould Pressing Foaming

TQ 325.1+4

2010-12-15