改善入爐燒結礦粒級研究及生產實踐

胡榮建

(山西太鋼不銹鋼股份有限公司,山西太原030003)

改善入爐燒結礦粒級研究及生產實踐

胡榮建

(山西太鋼不銹鋼股份有限公司,山西太原030003)

通過分析研究燒結礦粒級變化趨勢、粉率變大原因,強化對燒結生產原燃料加工、加水混合、布料點火、燒結冷卻等環節的控制,采取改善燒結礦粒級有效措施,優化燒結礦粒級,使燒結礦粒級分布滿足高爐生產要求。關鍵詞:入爐燒結礦粒級分布改善

山西太鋼不銹鋼股份有限公司(以下簡稱太鋼)300萬t不銹鋼系統工程中,太鋼450 m2燒結機是4 350 m3高爐的配套項目,年設計產能為449萬t成品燒結礦,利用系數1.26 t/(m2·h)。2006年10月4 350 m3高爐開始投產,高爐安全穩定運行,產量指標不斷增加。高效、低耗逐步成為當前高爐生產的首要任務。燒結礦粒級分布對高爐冶煉具有顯著影響,生產過程中450 m2燒結機生產的燒結礦粒度分布不合理,粉率增大,急需采取措施進行改善。

1 對燒結礦粒級現狀分析

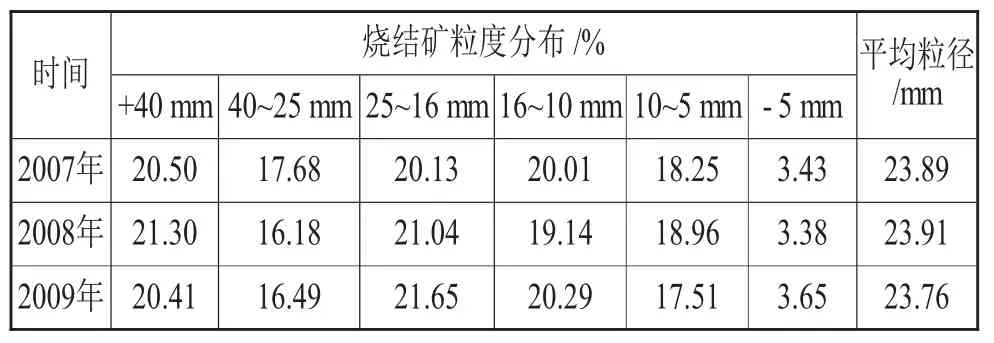

隨著產量的不斷增加,450 m2燒結機生產出來的燒結礦粒度分布已經不能夠滿足高爐生產需求,其中小于5 mm粉率及5~10 mm亞粉率明顯加大,并且矛盾日益顯著出來,2007年~2009年燒結礦粒級分布見表1。

表1 燒結礦粒級分布

由表1可知,2007年~2009年燒結礦+40 mm和0~10 mm粒級含量較高,其中+40 mm含量達到20%以上,0~10 mm粒級含量均在21%以上,燒結礦粒度分布不合理,平均粒徑低于24 mm。

2 改善燒結礦粒級措施及效果

2.1 優化燃料加工粒度

根據熱平衡計算,焦粉燃燒所放出的熱量占全部熱收入的70%~80%左右。而燃燒層又是溫度最高和許多反應進行最活躍的區域。因此,焦粉的燃燒對其他反應的進行,以及對燒結礦的產量和質量都有很大的影響。根據不同的固體燃料的燃燒特性,結合燒結生產的實際需要,嚴格控制固體燃料的粒度組成,配合不同機速生產的要求,使得燃料在燒結料層中的分布和燃料在燒結過程中的燃燒速度、燃燒效率均達到較理想的狀態,確保燒結料層的中上部熱量較充分,有利于改善中上部燒結礦質量,并提高燒成率。

(1)根據不同的固體燃料,調整四輥的上料量,嚴格控制燃料的粒度組成,粗焦控制在1.5 mm左右,CDQ粉的粒度控制在1.2 mm左右,確保CDQ粉均勻混合在整個燃料之中。

(2)根據不同的燒結生產機速調整固體燃料平均粒度控制水平,機速在2.5 m/min以下,固體燃料粒度按照1.6 mm左右控制;機速在2.5~2.8 m/min,固體燃料粒度按照1.4 mm左右控制;機速在2.8 m/min以上,固體燃料粒度按照1.2 mm左右控制。

以上控制標準再結合實際生產情況作微調,有利于改善燒結礦粒度分布。

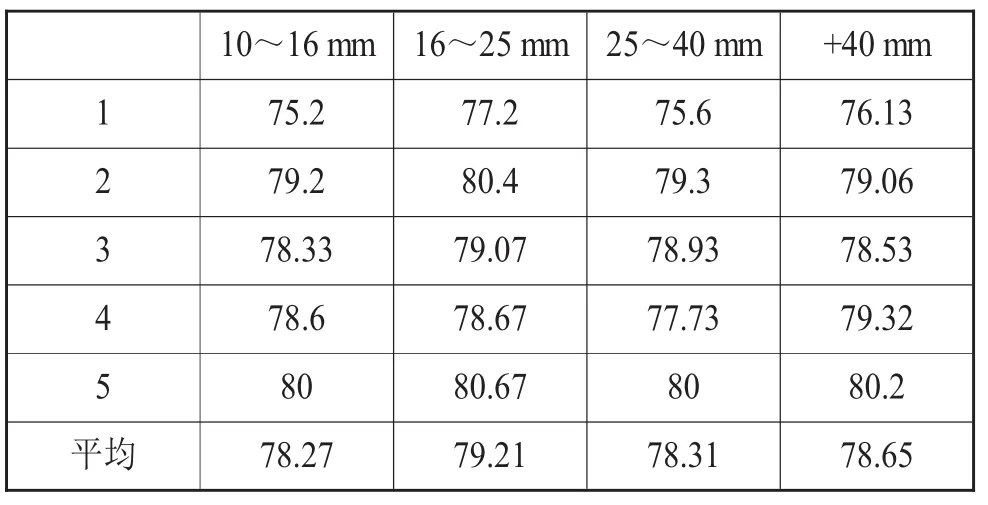

2.2 采用成品冷篩粒級

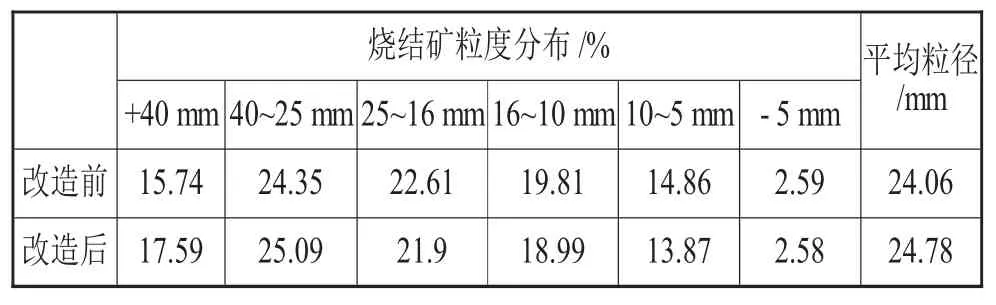

太鋼450 m2燒結機成品冷篩設計的篩分粒級為:12、18和5 mm,通過對不同粒級燒結礦轉鼓強度測試統計(見下頁表2),燒結礦中16~25 mm粒級轉鼓強度指標最好。用含有該粒級的燒結礦做鋪底料是一種浪費,由此對成品冷篩系統進行粒級改造,將一、二次篩篩孔由12、18 mm調整為10、16 mm,燒結機使用10~16 mm的燒結礦做為鋪底料生產。

下頁表3為冷篩改造前后燒結礦粒級對比,實施粒級改造后,燒結礦的平均粒徑由改造前的24.06 mm提高至24.78 mm,10~5 mm粒度減小了0.99,-5 mm粒度減小了0.01 mm,其他粒級間的比率差明顯減小。

表2 不同粒級燒結礦轉鼓強度%

表3 冷篩改造前后燒結礦粒度的對比表

2.3 鋪底料恒量控制技術

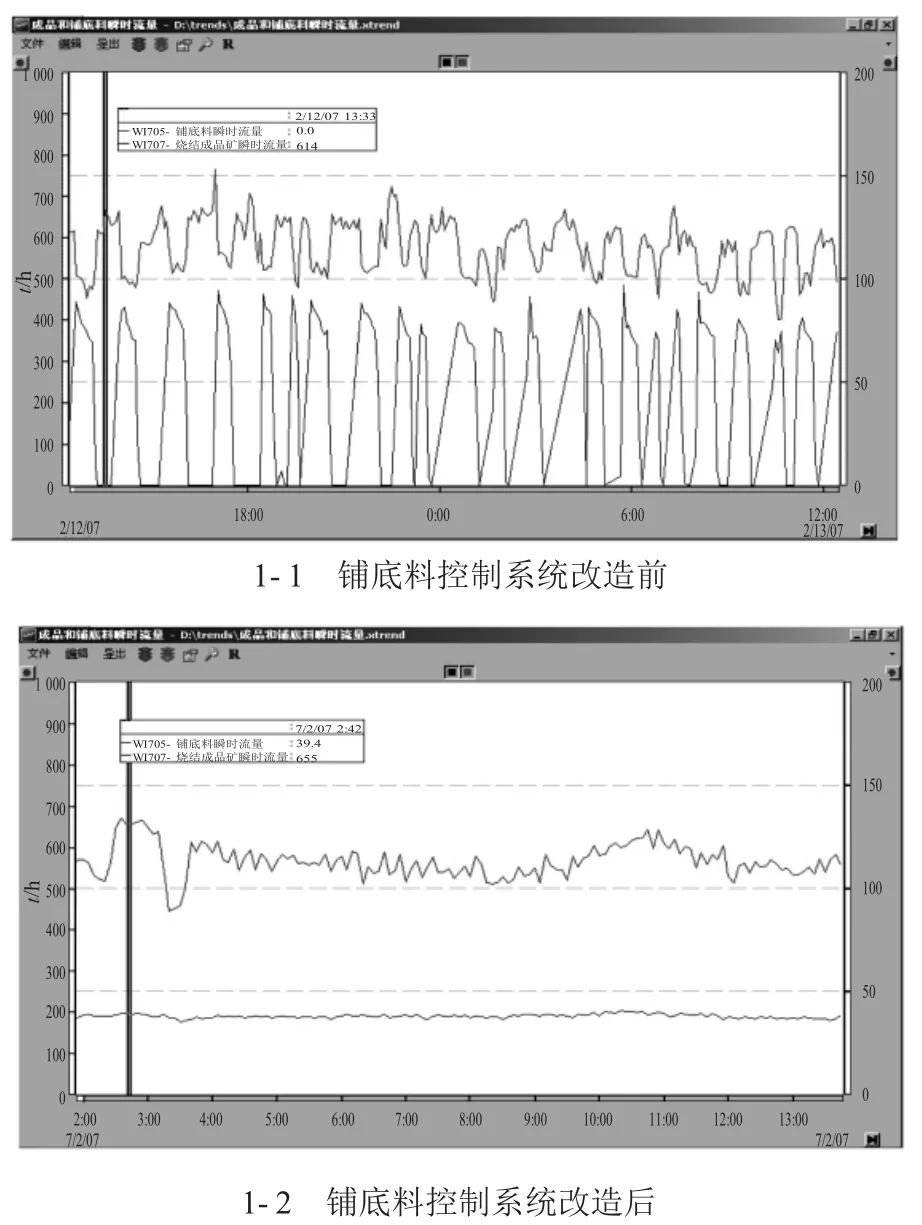

太鋼450 m2燒結機成品整粒系統鋪底料的控制,原設計采用變頻調速皮帶和溢流料嘴方式,理論上在日常生產中可以通過調節皮帶轉速達到控制鋪底料量的作用,而實際生產中鋪底料皮帶速度快時,料流面窄而薄;速度慢時,料流面寬而厚,難以實現多余的鋪底料溢流到成品輸出皮帶上的目的。生產中只能頻繁啟停鋪底料皮帶,這樣就造成了成品礦輸出量波動較大,導致燒結礦粒度組成的波動。

(1)溢流料嘴的改造。將下料嘴向下接長80 mm,并縮小寬度至150 mm,在出料口方向安裝齒輪齒條無級微調閘門。改造后,通過調節閘門高度和皮帶轉速,料嘴實現了真正意義上的溢流功能。正常生產時完全不用再將皮帶調到零位,甚至連閘門和轉速的調整都很少,實現了鋪底料流以及成品礦料流的穩定。

(2)編制鋪底料倉位自動控制軟件。溢流料嘴的改造是該軟件良好運行的基礎。圖1為鋪底料控制系統改造前后成品礦輸出量波動曲線對比圖形。從圖1可以看出,改造后成品礦輸出量的波動大幅度降低,鋪底料帶料量平穩,燒結礦粒度組成得到改善。圖1中上方的曲線為燒結成品礦瞬時流量曲線,下方的曲線為鋪底料瞬時流量曲線,單位均為t/h。

2.4 環冷機柔性梯度冷卻方式開發

圖1 成品礦輸出量波動曲線

在燒結礦冷卻過程中,會因冷卻強度過大、不勻等問題造成燒結礦急冷粉化以及減小粒度組成,為此,開展大型環冷機柔性梯度冷卻方式開發與應用工作,解決現有冷卻方式帶來的破壞粒度組成問題。通過對環冷鼓風機啟、停及風門開度等進行組合,優化了冷卻冷度的分布。

環冷機鼓風機后3臺風機增設變頻調速裝置。實施前,冬季環冷鼓機1號~3號必須全開,且4號~6號至少開一臺變頻風機,環冷機排礦溫度冬季一般在20℃以下。實施后,冬季即保證了燒結礦冷卻效果,又避免了燒結礦的過度冷卻,一定程度上提高了燒結返礦溫度,有利于混合料溫度的提高,也明顯改善了燒結礦粒度組成。

2.5 減小混合料水分的波動

2.5.1 混合料預潤濕技術

太鋼450 m2燒結機使用二次料場的混勻礦作為鐵料進行燒結生產,由于鐵礦粉儲存時間不同,造成混勻礦含水量波動較大,給混合加水量的控制帶來一定難度。因此,對混勻礦提前預潤濕是提高混勻礦潤濕度、優化燒結過程導熱性和透氣性的重要措施,很好地解決了混勻礦水分的波動問題,改善了燒結料層透氣性和燒結礦粒度組成。

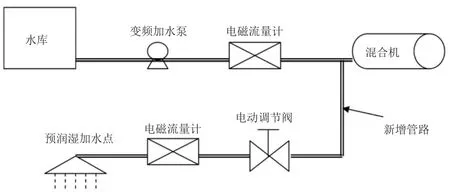

(1)控制方式的選擇。由于三燒現有混合料系統采用了前饋加反饋的變頻自動加水方式,因此,提前預潤濕也得實現自動控制,否則,整個系統的自動化控制將會紊亂,甚至導致加水系統癱瘓。為了實現自動控制在一次混合機進水管上增加分支水路,并且安裝獨立的電磁流量計和電動調節閥,這樣就使現有的前饋加反饋的變頻自動加水控制和操作不受任何影響,實現了改造最小化的目的,穩定了生產和操作。改造后,水路示意圖見圖2。

圖2 混合料預潤濕水路改造示意圖

(2)加水點的設計。配料室設有6個混勻礦倉和3個返礦倉,這幾個礦倉的配料量約占混合料量的86%,因此,只要對這幾個礦倉實施預潤濕處理,即可達到優化的目的。按照以上思路,在配料主皮帶對應這9個倉配料秤的下料點設計安裝了霧化加水裝置,調節出水量沿配料皮帶前進方向逐漸增大。這種潤濕加水方式的優點是實現了層狀加水,使得皮帶上每一層物料均能很好地與水潤濕,物料水分均勻,潤濕度得到顯著提高。同時,由于水分充分滲透進混勻礦和返礦,有利于白灰在混合機內充分地進行消化,對于改善制粒效果和燒結透氣性十分有益。

(3)預潤濕操作。改造前,正常生產時,混合制粒共需加水60 t左右,其中,一次混合加水大約55 t,制粒過程用水5 t。改造后,通過試驗,預潤濕加水量不超過5 t時,既能滿足混合料潤濕要求,又不會造成打水后皮帶機“帶料”問題,不增加現場工作量,也消除了實施的障礙,因此,操作中確定預潤濕加水量按照3~5 t控制,并盡量保持穩定且減少調整。

2.5.2 實現高比例生石灰穩定配加

太鋼三燒使用的生石灰配比平均高達9.5%左右,而國內大多數燒結廠使用的生石灰比例不超過5%。450 m2燒結機投產兩年以來,由于生石灰配加量大,生石灰倉內結塊、懸料、噴料、斷料頻繁發生,制約了生產穩定。

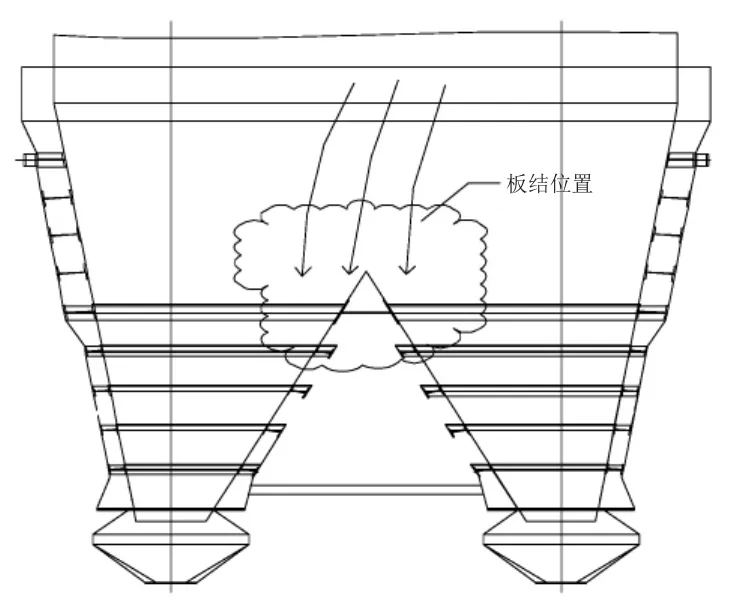

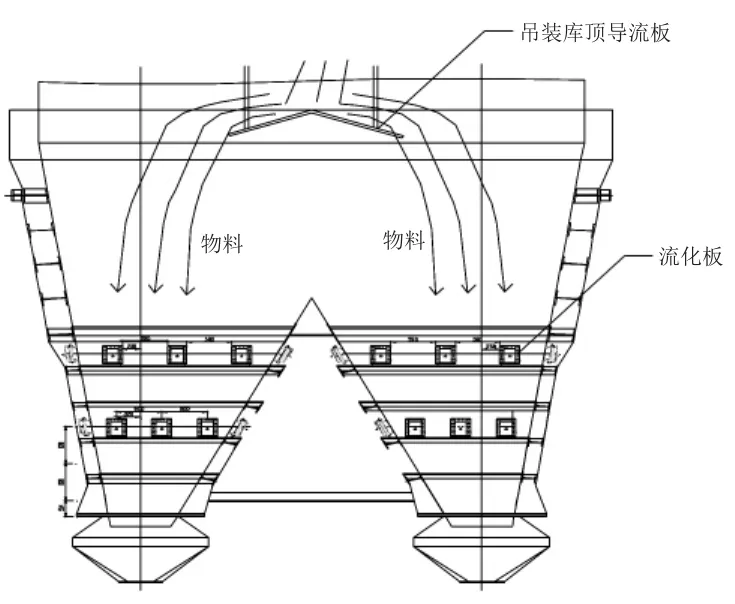

(1)生石灰倉安裝流化裝置。生石灰倉未安裝流化裝置前,采用傳統的振動器加空氣炮振倉。空氣炮的安裝數量為12個,沿倉壁分上、中、下3層,每層4個。高倉位時容易大范圍懸料,在倉位200 t以上也會出現不下料現象,這主要是由于增加空氣炮后雖然增加了倉壁各個區域的振打能力,但同時帶入倉內的壓縮空氣增多也間接的增加了生石灰的固結量,因此,決定停用倉壁空氣炮,倉內安裝流化裝置。于2009年9月份燒結機中修期間完成了2個生石灰倉流化裝置的安裝與調試。第一,在料倉上部增加進料導流板,當物料被氣力輸送至料倉頂部下落的過程中,受到導流板的阻擋,物料減速并靠自重下落,由此降低來料對倉內物料的沖擊速度。第二,在料倉的2個錐斗部分設置流化板,由流化風機供氣,流化氣經過干燥凈化處理后,由加熱裝置加熱到150℃,干燥的熱空氣不但可以降低物料顆粒之間空氣的相對濕度,而且可以增加物料顆粒之間的空氣量,增加物料的流動性。流化空氣在輸送落料和料倉放料的過程中始終處于開啟狀態,由于料倉下方是螺旋輸送出料,下方出口不是密閉的系統,所以,流化板安裝在錐斗靠上的位置,防止流化風從螺旋輸送機泄漏。生石灰倉改造前后示意圖見圖3和圖4。安裝流化裝置后完全解決了生石灰倉的黏料問題,取得了良好的效果。

圖3 改造前生石灰倉進料示意圖

圖4 流化裝置安裝示意圖

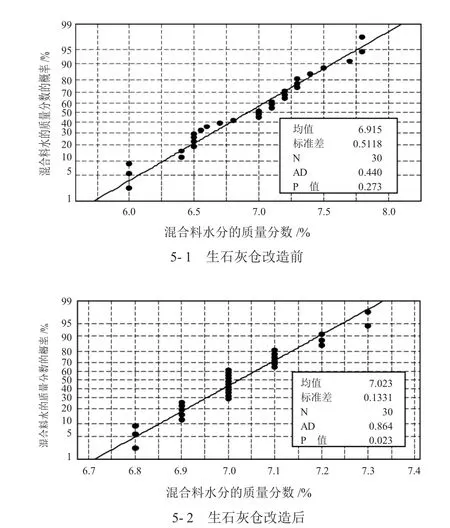

圖5 混合料水分概率圖

(2)實施生石灰出料總量檢測跟蹤與比例分配調整自動功能改造。將原來多臺電子秤平均分配流量的工作方式通過程序修改使其實現不同出料螺旋可依據實際下料能力隨意分配下料比例并保證總需求量穩定。

(3)協調實施入倉生石灰質量檢測,及早獲得生石灰質量信息。依據不同質量標準實施分倉放置以分倉使用,減小生石灰質量波動引起的生產波動。

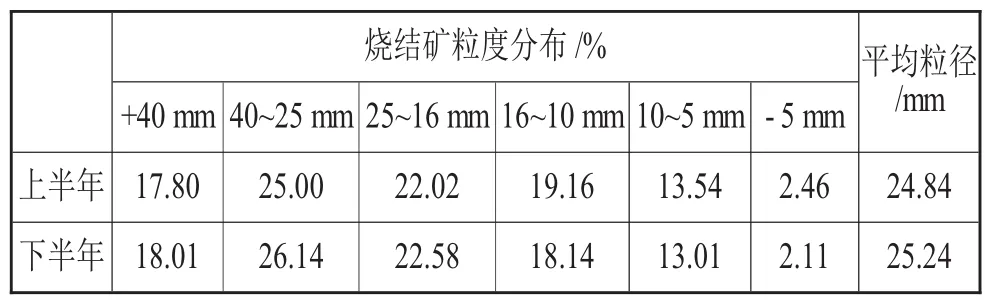

表42010 年上下半年燒結礦粒級比較

通過以上措施的實施,有效提高了混合料水分的穩定性,見圖5。混合料水分的穩定,大大提高了燒結過程的穩定性,燒結礦粒度得以明顯改善。從圖5中可以看出,混合料水分改善前標準差0.511 8,改善后0.133 1,標準差降低0.378 7;混合料水分的穩定提高,保證了燒結過程的更加穩定性,有效提高了燒結礦粒度組成趨于均勻,保證了高爐高產順行。

通過采取改造措施,燒結礦粒級分布逐步得到優化,粉率以及亞粉率降低,+40 mm粒級含量降低,中間粒級(+10~+40 mm)增加,燒結礦平均粒徑增加到24 mm以上。表4為三燒2010年上、下半年的燒結礦粒級比較。從表4看出燒結礦平均粒徑提高0.4 mm,10~5 mm粒級的降低了0.53 mm,-5 mm粒級的降低了0.35 mm。

3 應用效果

優化4 350 m3高爐入爐燒結礦粒級分布項目的實施,使得燒結礦物理結構發生了較大的變化,總體顯示:0~5 mm粉率明顯降低,+40 mm粒級同時也有所降低,中間粒級(+10~+40 mm)增加,平均粒徑達到24%以上,趨于合理,有利于4 350 m3高爐的爐況穩定和順行,也有利于高爐的布料操作,為高爐的優質、高產、低耗打下堅實的基礎。

(編輯:苗運平)

Abstract:Through the analysis of sinter gradation change trend and powder rate greaten reason, strengthening sintering production control of materials and fuel processing,adding water,mixing, paving mixture,ignition and cooling,taking effective measures to optimize the granularity of sinter, so the granularity distribution of sinter can satisfy the production requirement of blast furnace.

Key words:sinter charging,gradation distribution,improve

Research and Production of Improving Sinter Charging Gradation

HU Rongjian

TF046.4

B

2011-01-13

1672-1152(2011)01-0035-04

胡榮建(1975-),男,現在太鋼煉鐵廠工作,工程師。Tel:0351-3019404,E-mail:tglt3s@tisco.com.cn