鋼包回轉臺支座焊縫開裂研究

賈慧靈,杜鵬飛,任學平

(1,內蒙古科技大學機械工程學院,內蒙古包頭市 014010;2,內蒙古包頭市交通運輸管理處,內蒙古包頭市 014010)

鋼包回轉臺支座焊縫開裂研究

賈慧靈1,杜鵬飛2,任學平1

(1,內蒙古科技大學機械工程學院,內蒙古包頭市 014010;2,內蒙古包頭市交通運輸管理處,內蒙古包頭市 014010)

利用大型工程應力分析軟件ANSYS對某企業鋼包回轉臺支座進行有限元分析,找出支座鋼板連接焊縫處開裂的原因,并在此基礎上對支座結構提出了改進意見,從而解除了冶金工業中存在的該種隱患。

鋼包;回轉臺支座;有限元分析;焊縫開裂

1 引言

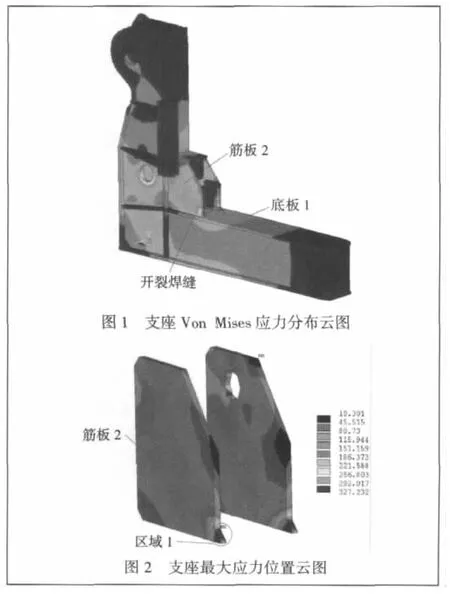

在冶金工業中,為使煉鋼跨的鋼液連續地傳送到連鑄機的澆注位置,采用鋼包回轉臺進行傳送。鋼包回轉臺主要包括回轉平臺、提升臂、支座和推桿四大部件,各部件均由頂板、底板和筋板等構件構成[1]。某冶金企業在實際生產過程中發現回轉臺支座根部的豎直筋板2與水平底板1的焊縫連接處(見圖1)產生了開裂,對生產安全造成極大的威脅。由于支座結構比較復雜,用傳統的結構力學手段分析簡化后的模型,得到的平均應力往往過于籠統。近年來隨著計算機分析軟件的快速發展,有限元法因其可計算復雜結構件且計算精度高在工程實際中得到了廣泛的應用。因此,本文利用大型有限元分析軟件ANSYS對該企業回轉臺支座進行了應力分析,以期找到支座根部筋板發生開裂的原因,并給出改進方案。

2 有限元模型的建立

為遵循在保證計算精度的同時盡量減少計算量的原則,有限元建模時采用了以下措施:

(1)鋼包回轉臺支座由大量鋼板焊接而成,為簡化計算模型,將焊接區看做完好的連接關系,不對其作專門的處理;

(2)鋼包回轉臺為對稱結構,采用縱、橫切并取回轉臺的1/4,即滿包側的一個支座進行分析,從而減少計算工作量;

(3)支座所受載荷主要包括支座自重和滿包狀態下鋼包重力載荷。考慮到放包時產生的沖擊作用,將鋼包滿包時的總重量320t乘以沖擊系數1,6[2]作為施加的靜載荷,則每個支座承受的載荷為260.5t。

(4)鋼板拼焊的支座,可采用板單元或實體單元建模,考慮到結果的精確性,本文采用實體單元SOLID92建立模型[3]。由于支座結構的非規則性,采用四面體單元進行離散,為獲得足夠的精度,總共劃分出40481個單元,78190個節點。

3 鋼包回轉臺支座的應力分析

根據該企業提供的資料可知,支座的材料為S235J2G3,該材料的屈服極限為325MPa[4]。

利用ANSYS非線性結構靜力分析方法仿真上述載荷條件下的實體模型,得到鋼包回轉臺支座的應力,結果如圖1、2所示。支座的最大應力出現在豎直筋板2與底板1之間連接焊縫上的區域1處,其值為327.232MPa,大于材料的屈服極限。此應力集中區域成為支座鋼板焊縫開裂的起源,從而導致生產過程中出現該處焊縫開裂的現象。

4 支座結構的優化

焊縫開裂處成為支座的薄弱環節,為保證鋼包回轉臺整體的安全性,需要對開裂處的局部區域采取加強措施,以降低該處應力,保證焊縫不開裂。為此,本文擬采用以下兩種方案:

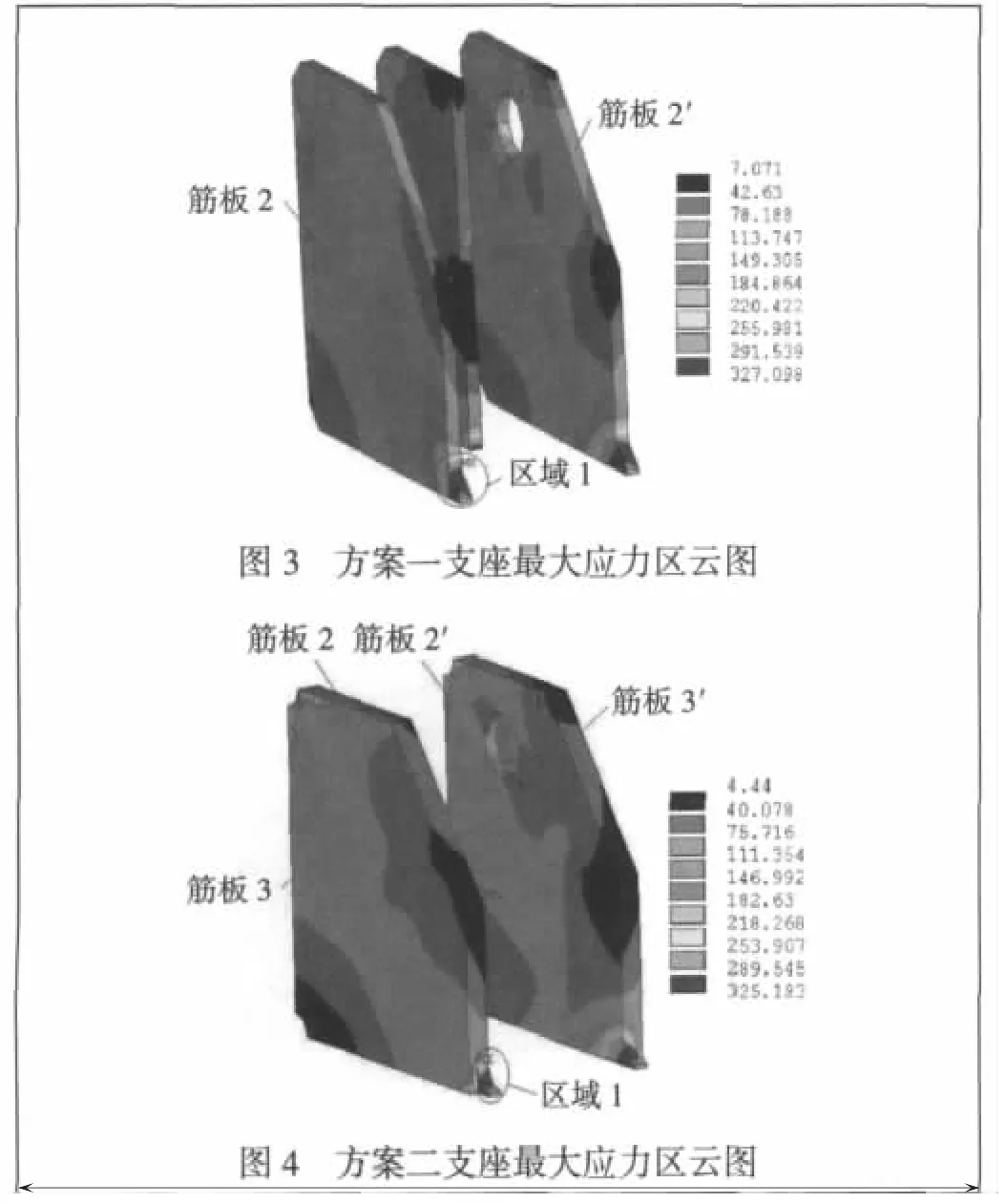

方案一:在兩塊豎直筋板2、2′中間加焊一塊厚22mm的豎直筋板。進行應力分析,結果如圖3所示,區域1處最大應力變為327.098MPa。加焊一塊筋板后最大應力幾乎未降低,顯然不能有效地解決焊縫開裂問題。

方案二:在兩塊豎直筋板2、2′外側分別焊接一塊22mm厚的豎直筋板3、3′。應力分析結果如圖4所示,發現最大應力值有所降低,其值為325.183MPa,雖然還是大于材料的屈服極限,但最大應力存在的位置依然被束縛在筋板2的區域1處。故單獨研究筋板3、3′上的焊縫連接強度,沿筋板3與底板1間的焊縫取一條路徑path1,分析沖擊載荷作用下path1路徑上的應力分布情況,分布結果如圖5。由圖中應力分布曲線可知焊縫上的最大應力在區域1附近,為291.459MPa,但其值已小于材料的屈服極限,可見筋板3、3′與底板1之間的連接焊縫不會開裂,因此可以間接地阻止筋板2與底板1間的連接焊縫上的裂紋擴展,保證了支座在該局部區域的安全性。

5 結論

通過對鋼包回轉臺支座的有限元分析,找到了支座的應力集中部位。現場對支座的結構提出了兩種優化方案,有限元數值分析后,發現方案二更加合理,可在一定程度上解決焊縫開裂的問題。該企業采用方案二提出的優化措施進行改進,回轉臺支座至今運行情況良好,說明方案二可行。

[1] 陳家祥.連續鑄鋼手冊[M].北京:冶金工業出版社,1991.

[2] 徐曉,嚴波,陳將,等.鋼水罐回轉臺受包沖擊系數研究[J].重型機械,2008(3):28-31.

[3] 張朝暉,李樹奎.ANSYS 11,0有限元分析理論與工程應用[M].北京:電子工業出版社,2008.

[4] 朱中平.中外鋼號對照表[M].北京:化學工業出版社,2007.

Research on Welding Seams Crack on Steel Ladle Turret Saddle

JIA HuiLing1,DU PengFei2,REN XuePing1

(1.Institute of Mechanical Engineering Inner Mongolia University of Sciences and Technology,Baotou 014010,Inner Mongolia China;2.Baotou Communication and Transportation Management Bureau,Baotou 014010,Inner Mongolia China)

The strength of ladle turret saddle in some enterprise has been analyzed by large engineering stress analysis software-ANSYS.The cracking reason for the weld seams of connecting steel plates 1,2 has been found out with some reasonable improving proposals for weld cracking of the saddle given out and the hidden safety trouble in the metallurgical industry eliminated.

Sreel ladle;Turret saddle;Finite element analysis;Welding seams crack

TG 232.7;

B

1006-9658(2011)01-2

2010-09-10

2010-135

賈慧靈(1976-),女,副教授,現從事過程裝備的設計及可靠