讀者信箱

讀者信箱

問:馬桶水箱配件的結構及密封原理是什么?馬桶漏水的原因有哪些?如何解決?

答:1 水箱配件的結構形式及密封原理

1)水箱配件一般由兩部分組成,即進水閥和排水閥(機械密封式)。機械密封式進水閥主要是靠機械外力封住水口,以達到密封的效果,常見的浮球式進水閥即為這種形式。當水位上升到一定高度時浮球上浮,帶動浮球桿一端上升(通過杠桿原理)另一端下壓,封住出口。

2)壓差式。壓差式進水閥采用壓力差自封原理,靠水的反向壓力封住出水口,達到密封效果。浮桶式進水閥多為壓差式。當浮桶達到預定水位時,關閉閥體內密封圈,密封圈通過小孔造成的壓力差將出水口封住。

3)翻板式。翻板式排水閥多為斜面封水,排水時翻板打開,隨著水箱中水位的下降,翻板自然關閉,達到封水效果。這種形式的排水閥結構簡單,用料少,目前仍較廣泛使用。

4)導軌式。導軌式排水閥大多為平面或曲面密封,即排水口封面為平面或曲面。閥體多為塑料,與排水口接觸面粘貼一圈橡膠或橡塑密封材料,閥體通過連桿與支架固定。密封過程中大多施加一定外力(壓力),因而密封效果最好。

2 馬桶漏水的原因

1)材質低劣造成漏水。部分廠家一味追求降低生產成本,選用劣質材料造成進水閥、出水閥及進水管本身注塑時開裂,導致密封失效,水箱中的水經排水閥溢流管流入坐便器,造成“長流水”。

2)過分追求水箱配件小型化,致使浮球浮力不夠,當水淹沒浮球后,仍不能使進水閥關閉,使水不停的流進水箱,最終從溢流管流入坐便器造成漏水。尤其是自來水壓力較高時,這種現象尤為明顯。

3)設計不當,使水箱配件各部位在動作時產生干擾,導致漏水。比如水箱放水時浮球及浮球桿下落后影響翻板正常復位,造成漏水。還有浮球桿過長,浮球過大,造成與水箱壁間摩擦,影響浮球的自由升降,導致密封失效而漏水。壓差式進水閥未加過濾網,水中雜質極易堵塞密封圈小孔,致使進水閥不能關閉,密封失靈。

4)排水閥的密封閥蓋與閥體密封面配合不嚴密,造成漏水。密封閥蓋與閥體密封面間一般分為線接觸密封和面接觸(平面和曲面)密封兩大類。傳統的翻版式密封閥蓋大多屬于線接觸密封。從檢測中看,翻板材質選用不當,翻板本身變形或在水中受壓變形,翻板使用后錯位,閥體密封面工藝缺陷是造成排水閥本身漏水的主要原因。而采用面接觸密封的排水閥,其密封性優于線接觸密封的排水閥。

5)排水閥各聯接處密封不嚴。非一次性成形的排水閥由于聯接處密封不嚴,在水壓的作用下,水從接口間隙經溢流管流入坐便器,造成漏水。可自由改變高度的升降式進水閥,若其密封圈與管壁配合不緊密,也會經常出現漏水現象。

3 解決辦法

針對以上問題,建議水箱配件生產廠家在生產中必須注意以下幾點:

1)材質選擇應符合JC707-1997《坐便器低水箱配件》標準中有關材質的規定,即塑料件材質應分別符合GB12670、GB12671和GB12672的規定。

2)浮球(浮桶)的浮力大小要經過理論計算,至少在0.6MPa的壓力下,浮球淹沒3/4時才能保證其密封。

3)因坐便器低水箱大小不一,水箱配件在設計中要充分考慮其安裝后各部件動作自如,既不產生干擾,又能滿足使用要求。

4)進水閥加裝過濾網。

5)對排水閥閥蓋選材要適當,制作要精細,并加強包裝、運輸過程中的保護,避免變形。

6)排水閥閥體一次成形最好,不能一次成形的在各聯結處應采用螺紋加耐水粘結劑裝配的結構形式,升降式進水閥要有雙重密封圈以保證其密封性能。

問:我廠是一家生產仿古陶瓷磚的企業,每年隨著冬季天氣變冷,窯爐就會產生落臟和滴水的現象且越來越嚴重,最初是白色粉末狀“落臟”,后來變成黃褐色的“滴水”。在氣候變化時,該怎樣調節控制窯爐?答:燒成窯爐隨著氣候變化會出現一些產品缺陷,這是各企業生產中都會發生的現象。其實,“滴水”、“落臟”的產生,一方面與排煙段的煙氣流量、流速、煙氣溫度、濕度的技術調試有關,同時還與燒成車間的管理有一定的關系。筆者認為:制定好燒成窯爐的工藝參數與管理制度,可以有效地預防缺陷的發生,也可以在出現問題時盡快地找出調節控制的方案。針對該窯爐的現象,建議從以下幾方面去處理:

1)對敲擊過的抽煙斗進行檢查,對敲爛穿孔的抽斗及時補焊;對抽斗與吊頂磚之間的間隙應填塞保溫棉,做好保溫工作。

2)對沒有敲擊過的抽斗進行保溫檢查,保證抽斗外壁保溫性好,對各抽煙斗的閘板與閘板口之間的間隙進行密封,鎖緊閘板,杜絕閘板振動。

3)對窯頂的吊頂磚進行檢查,防止漏風到窯內;對抽濕主管道進行保溫性檢查,保證管路具備良好的保溫性。

4)盡量降低窯爐入口處輥棒面上的擋風板及抬高輥棒底下的擋風板,減少外界冷空氣從窯頭口吸入窯內,以降低抽斗內煙氣介質的溫度。

5)檢查排煙風機的電流,以判斷排煙風機是否抽力不足或是抽斗、排煙主管道內有堵塞。

6)對于排煙抽斗閘板的調整方面,在沒有裂紋、炸坯、氧化不良(或者發藍)等缺陷的前提下,適當升高排煙段的溫度(升高窯頭溫度)。

7)最后再檢查排煙風機吸風管與窯爐縱向的排煙主管道的接口位置是否正常。

綜上所述,生產企業只要做到嚴格遵守管理制定,發現問題及時調整工藝參數,及時解決出現的問題,“滴水”和“落臟”缺陷一定會消除的。

問:在陶瓷磚生產過程中,雜質、雜料是影響產品質量的主要因素,應采取哪些措施可以預防和解決?

答:1 雜質、雜料的分類

對于雜質、雜料產生的原因,我們可以歸為主觀因素和客觀因素。主觀因素是指由于管理不到位,如泥料中的樹根、編織袋、電焊風割的焊渣,檢修設備的漏油等。客觀因素是由于客觀原因造成,如陶瓷原料本身所含有的鐵質礦物和雜質;原料加工過程中不可避免的帶入的鐵質;廠房、網架由于長時間產生的積塵和銹跡受大雨等自然條件造成的雜質、雜料;球磨機的長期使用,石襯或橡膠襯脫落,球石磨損球磨機的筒體等。因此,可將雜質、雜料分為非鐵質雜質、鐵質雜質和雜料3類。

1)非鐵質雜質。如:袋裝礦物原料或化工原料的編織袋、塑料袋碎屑,裝球石的編織袋碎屑等有機雜質;設備維護保養不當,設備磨損所產生的輸送帶橡膠碎屑;油質,主要是設備漏油或加油不慎污染泥漿、粉料;由于設備故障與維修、震動或由于風沙和大雨等自然環境造成的雜質混入;噴霧塔的熱風管道的耐火磚或耐火泥脫落而造成非鐵質雜質。

2)鐵質雜質。主要是原料中的含鐵礦物以及在生產加工過程中帶入的鐵質;車間設施的銹跡由于震動或氣流的劇烈流動而混入;球磨機的長期使用,石襯或橡膠襯脫落,球石磨損球磨機的筒體。陶瓷生產用天然礦物原料本身含有鐵質礦物,在加工過程中如粗碎、中碎、細磨都會帶入部分鐵質,這是不可避免的。對于鐵質雜質,主要的預防措施是除鐵,同時防止工作中人為帶入鐵質。

3)雜料。雜料產生于轉產時未沖洗干凈的噴霧干燥塔系統、料倉、輸送帶等部位。此類雜質的特征比較明顯,這些雜料的顏色與轉產前噴霧干燥塔噴料的顏色不同,還與料倉沖洗前和輸送帶送料前的顏色不同;其次是車間生產設備長年積塵,如遇到刮風天氣或震動也會產生雜質。

2 雜質、雜料的預防

1)非鐵質雜質的預防措施。對編織袋、塑料袋碎屑等有機雜質的預防主要是加強對泥料的清理工作,有條件的應安排專人在泥料倉、喂料機出口、輸送帶等處清撿;其次在開機2~3h后停機打撈雜物;還可在放漿前徹底打撈。此項要求只要采取適當的激勵措施,讓員工自覺去做,車間加強考核,能起到事半功倍的效果,這也是預防此類雜質的主要措施。加強設備的維護保養,確保輸送帶的運行正常,同時在輸送帶下面加裝毛刷清掃系統,并定期進行清理。

對于油質雜質,注意加強設備的檢查與維護,杜絕漏油;維修時對油質進行回收,如果發現污染了泥漿或粉料,必須及時清理,防止其進入下道工序。對此類雜質預防的有效方法是將送料輸送線進行全密封,而且要做到位,并處理好輸送帶結口處的密封。否則,即使是全密封,也達不到應有的效果。在轉產時,盡管時間較短,也必須進行全方位的清理。此措施落實得力,亦是預防鐵質雜質和雜料產生的主要措施。

2)鐵質雜質的主要預防措施。對拋光磚粉料的除鐵是非常重要的,各個企業做的都比較好,有的企業僅泥漿除鐵槽就有幾十米長,高強除鐵棒有幾百條,可以說,除鐵工作已做到位了。設備檢修替換下來的零配件如螺栓、螺母、軸承、鐵絲等要及時清理,防止在入料的過程中進入球磨機;進行電焊、氣割操作時,要對操作部位進行防護,防止焊渣、鐵渣落入喂料機、輸送帶及球磨機等設備。一旦這些雜質進入球磨機,這將是鐵質源源不斷的“源泉”。

定期檢查球磨機的石襯或橡膠襯是否脫落,如發現問題要及時處理。有些企業球磨機的筒體漏漿后才發現,這時再去處理已太晚,16mm厚的鋼板磨損到如此程度,其除鐵難度與效果可想而知。對于噴霧塔的內壁也要定期檢查,如果不銹鋼的焊縫脫焊,必須及時補焊,對于生銹的部位要及時進行打磨,防止鐵質混入粉料中。

3)對于雜料的預防,涉及點比較多。主要的預防措施是:清洗噴霧塔系統要徹底,且是全方位清洗。所謂的徹底、全方位包括輸漿管道、振動篩、貯漿罐、柱塞泵、噴槍(噴頭拆開清洗)、塔下振篩、輸料帶(包括輥筒、擋料板、刮料板等)和塔體。塔體要反復清洗,有時需升溫清洗,甚至有的在塔體中部預留了孔專門用于搭建網架方便清洗上部與分風器,有的塔體上設置了方便清洗分風器的預留門。

清洗料倉時,需清洗倉口周圍及倉頂。倉壁是否干凈容易判斷,關鍵是倉頂、底面的清洗較困難,有的企業設置懸梯或安全帶來保證清洗的徹底。清洗后暫時不用的一定要將倉口防護好。對于輸送系統的清潔,轉產一般不會有太充裕的時間。用毛刷從前向后逐一徹底清潔輸送帶面、輥筒、擋料板、刮料板、磁棒(槽)、篩網等,如有必要,可以用壓縮空氣來清潔,但要注意對控制電柜的防護。對于噴霧塔下和輸送帶下的落粉要嚴禁再使用,必須做為廢粉處理。要減少廢粉的產生,必須在防止漏粉上下功夫。

對于雜質、雜料的預防重在控制源頭,加強干部職工的培訓與責任心,制定切實可行的制度和措施,并嚴格執行,才能有效地降低雜質、雜料的產生,只有這樣才能生產出優質的產品。

本欄目責任編輯 何代英

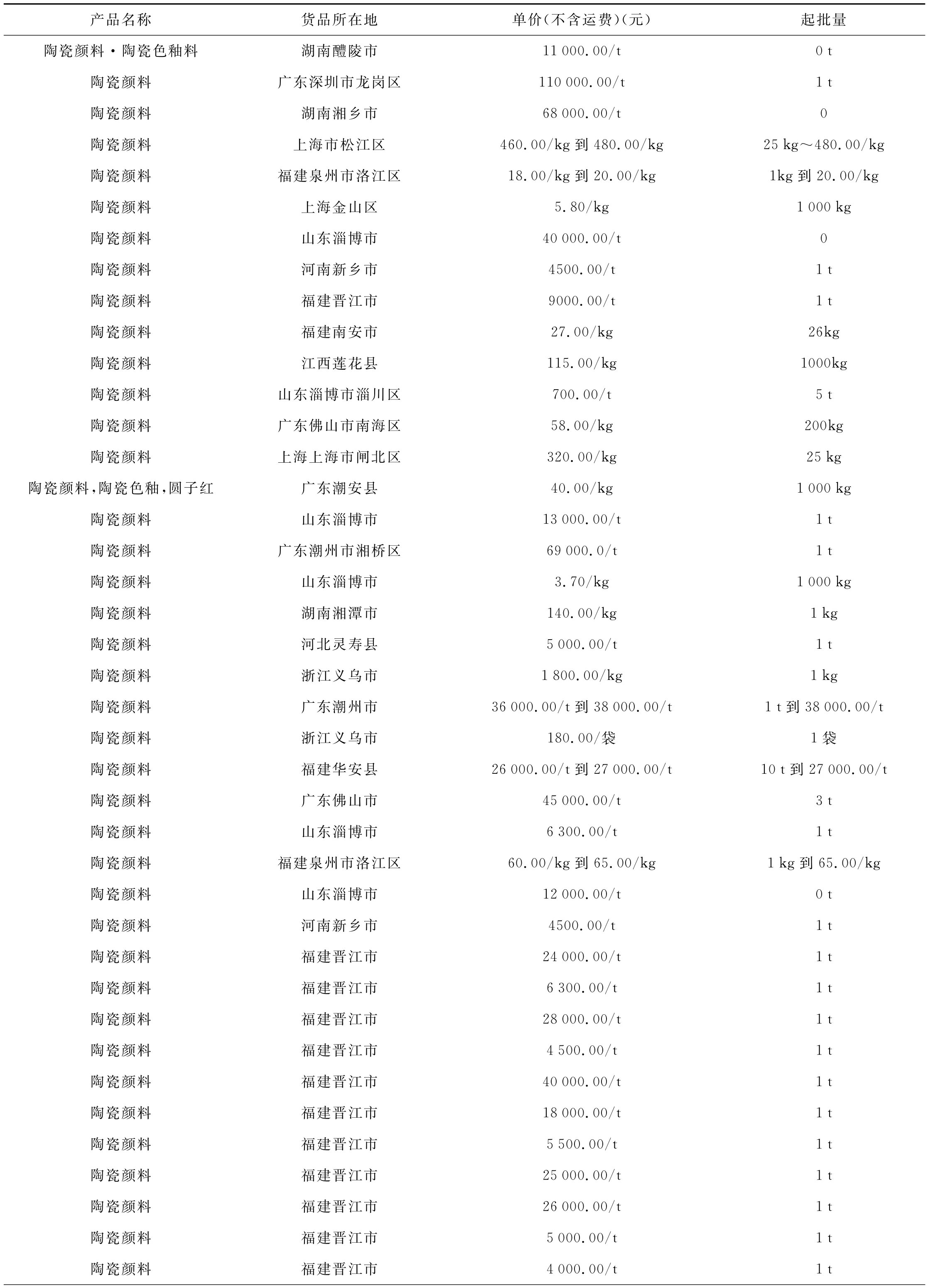

2010年9月國內陶瓷顏料市場行情