一種微腔型PCR集成芯片的設計及其熱分析*

劉亦敏,聶金泉,趙玉龍,彭年才

(西安交通大學機械制造系統工程國家重點實驗室,西安 710049)

PCR(Polymerase Chain Reaction)即聚合酶鏈式反應[1],是指在DNA聚合酶催化下,以單鏈DNA為模板,特定引物為延伸起點,通過變性(90℃ ~95℃)、退火(50℃ ~65℃)、延伸(70℃ ~75℃)等步驟,體外復制出與單鏈DNA互補的子鏈DNA的過程,是一項DNA體外合成放大技術,用于快速特異地在體外擴增任何目的DNA。PCR擴增技術問世不久,便以其簡便、快速、高效等特點迅速成為分子生物學研究的基本技術和有力工具,并成為DNA實驗室不可缺少的組成部分。傳統PCR擴增反應容器與加熱器是分離的,體積較大,操作不方便,分析時間長而且所耗費樣品量也較大,已經不能滿足現代生物化學研究的需要,大大限制了它的應用。

MEMS(Micro Electronic Mechanical System—微機械電子系統)是近幾十年發展起來的,可以用微電子等批量加工工藝制造的集微執行器、微傳感器、集成電路等部件于一體的機電系統。PCR微型生物檢測芯片將MEMS技術和PCR擴增技術相結合,體積小,對樣品量的需求非常少,分析時間短,能夠在10 s內完成一次PCR循環,并且在370 s內完成整個過程[2]。具有微型化,集成化,便攜化的優勢,可以廣泛用于醫學、生命科學、商品檢驗、環境檢測、刑事、軍事及航空航天等科學領域。目前,針對PCR芯片的研究主要分為動態連續流式PCR微流控芯片[3]和靜態微腔式 PCR 芯片[4]兩類。

國外對于PCR芯片的研究相對較多,而國內的研究機構僅有少數幾家。德國高技術物理研究所的Poser等人[5]最早詳細地討論了微腔式PCR芯片上的熱傳導和溫度分布問題。他們利用有限元方法研究芯片反應腔內的溫度分布情況以及溫度轉換時熱傳導的瞬時變化,并制作了三種PCR芯片加以驗證。美國加州大學伯克利分校的Lagally等人和Lawrence Livermore國家實驗室的Northrup等人[6]將電阻加熱器和風扇空氣制冷配合使用進行溫度控制。中科院電子所的趙燕青和崔大付[7]等人利用薄膜技術與MEMS技術,將熱電材料依照帕爾帖模型排列組合制作于PCR芯片的反應腔底部,實現對反應腔升降溫的操作,并通過改變電流方向,實現兩者的切換。

本文提出的新型PCR集成芯片以MEMS技術為基礎,集反應腔、加熱器和測溫單元于一體。在一個芯片系統上集成了多個具有獨立加熱和測溫功能的PCR陣列單元,可同時對多個樣品進行分析;采用了摻雜半導體作為加熱電阻來提高加熱效率,改善反應腔內的溫度均勻性,降低系統功耗。文中介紹了PCR芯片的總體設計、理論分析、仿真、版圖制作及加工工藝方案,設計制作了體積小、反應速度快、操作簡便、加熱效率高、節省成本和高度集成化的PCR微反應腔芯片系統,在生化檢測領域具有重要意義和廣闊的發展前景。

1 芯片的設計

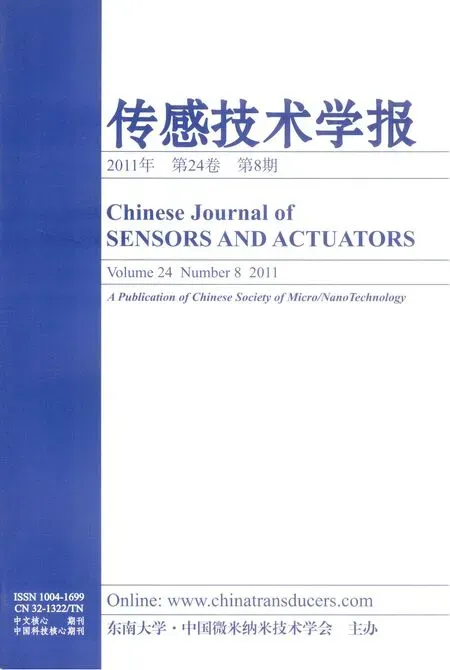

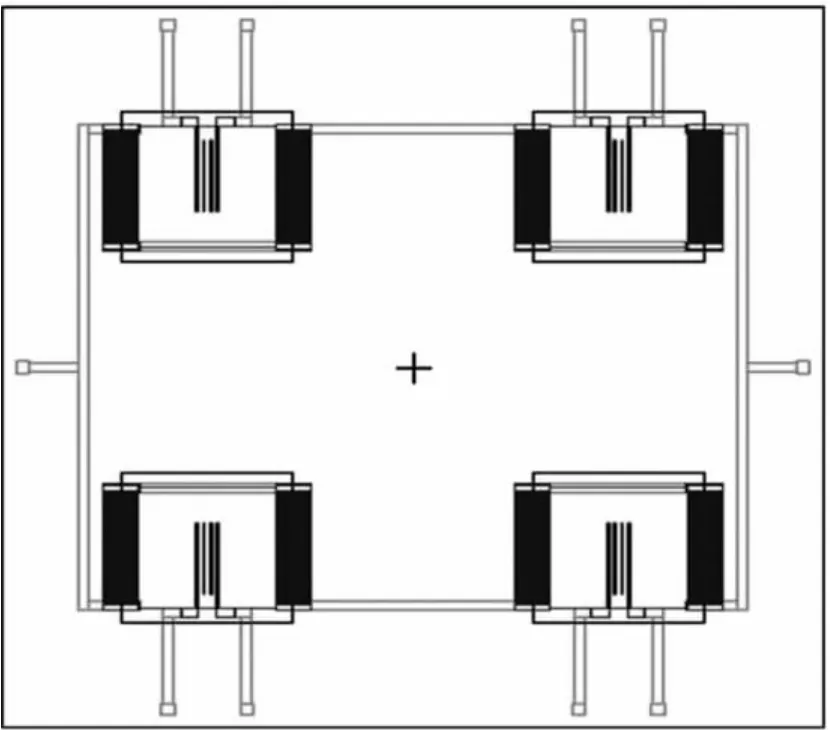

微反應腔用于為核酸擴增提供所需的溫度環境,保證擴增過程的高效完成。本文介紹的PCR集成微反應腔芯片采用直徑為4″厚度為400 μm的(100)晶面雙拋硅片,在上面集成了四個獨立的PCR反應腔單元,成對稱排列分布,微加熱器和微傳感器集成在硅片背面,反應單元結構如圖1所示。

圖1 PCR芯片結構示意圖

反應腔深度越深,芯片的升溫速率越快,但是芯片的總體結構強度也將降低,因而在硅基厚度一定的情況下,腔體的刻蝕深度不宜過大。所以采用較小的反應腔容積來實現芯片的微型化和試劑的微量化。加工后單個芯片的尺寸為12 000 μm×12 000 μm×400 μm,包含2×2個對稱排列的正方形微反應腔,每個反應腔的上表面尺寸為2 500 μm×2 500 μm,刻蝕深度為350 μm,反應腔容積約為1.78 μL。

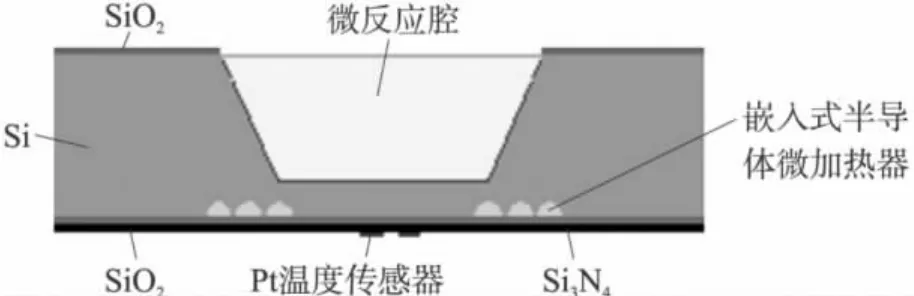

加熱器的電阻采用半導體摻雜工藝制作,摻雜電阻位于硅基材料內部,電阻分布越均勻,試劑的溫度均勻性就越好,例如蛇形分布、W形分布。但是為了減小加熱電阻對測溫過程的干擾,確保測溫的準確性,必須給測溫電阻留出足夠的空間[8]。綜合以上兩種考慮,本文采用兩側分布的加熱電阻實現方式,并且使用了多電阻條加熱方式來盡可能的增大芯片的受熱面積,避免集中加熱導致的溫度變化的不均勻,下圖2所示即為設計的半導體加熱器和Pt溫度傳感器的分布方式。圖中的加熱器電阻采用串并聯加熱電路,每根加熱電阻條尺寸為1 900 μm×20 μm,左右各12根對稱分布,每邊各有6根加熱子位于反應腔底部的內側,另外6根位于反應腔底部的外側,相鄰兩根加熱子之間的距離為25 μm,半導體電阻阻值約為20Ω/□,單個加熱裝置的阻值約為320 Ω。這種加熱器之間的間距較大,充分考慮了加熱器對溫度傳感器的影響和反應腔各向異性腐蝕時所留下的坡度問題,有利于PCR擴增時的溫度均勻性和加熱效率的提高。

圖2 半導體加熱器和Pt溫度傳感器的分布方式

溫度傳感器采用金屬Pt淀積制作的薄層電阻[9]作為敏感元件[10-12]。Pt電阻位于反應腔底部中央,與微加熱器保持一定的距離,減小加熱器對測溫過程的干擾。同時,設計了較長的Pt電阻來提高測溫靈敏度,厚度為1 000 ?~2 000?,寬度為20 μm,長度為5.5 mm,結構為弓字形,分布方式如上圖2所示。

芯片在設計時的特點:在一個芯片系統上集成了多個PCR陣列單元,且每個單元都有獨立的加熱和測溫單元,可同時對多個樣品進行分析,使得PCR芯片系統具有高效、可靠的工作性能;在設計微加熱器時,沒有采用大片的注入摻雜半導體的方式,而是將摻雜電阻設計成并行排列的有一定間隔的多條狀方式,布置于反應腔底部的兩側,加大芯片受熱面積,改善溫度均勻性,減小超調量,降低系統功耗,從而實現了良好的溫控性能。

2 熱性能分析及仿真

2.1 集總參數法與數值模擬

微腔型PCR芯片熱循環的基本原理是通過對芯片和反應液整體加熱和冷卻來實現熱循環的升降溫與恒溫過程的。在計算和仿真的過程中,認為芯片的換熱表面始終為其上表面,加熱過程芯片與空氣自然對流換熱,冷卻過程采用強制對流換熱,分析邊界條件為:空氣自然對流換熱系數h1=10 W/(m2·K);空氣強迫對流換熱系數h2=100 W/(m2·K);外部空氣環境溫度Tf=26℃。由于芯片厚度很小,忽略芯片側面和底面的散熱,忽略熱輻射、熱相變及界面熱阻。

由于微器件的特征尺度大多在毫米甚至微米量級,其畢渥數Bi遠小于1,物體內部的導熱熱阻遠小于其表面的換熱熱阻,可以認為整個物體在同一瞬間溫度趨于一致,與空間坐標無關。該物體原來連續分布的質量和熱容量都匯總在一點上,這種忽略物體內部導熱熱阻的研究方法稱為集總參數法[13],也就是將整個系統簡化為一個忽略內部導熱熱阻的節點。

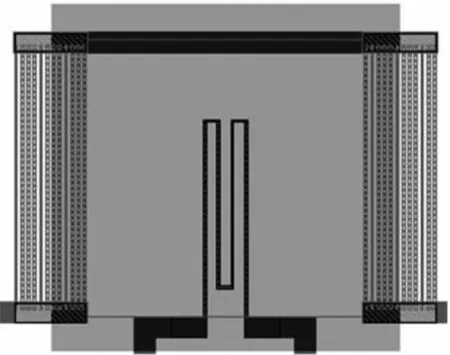

本文使用上述集總參數法分析整個芯片在加熱和冷卻過程中的速率和功率。在集總參數法的基礎上,建立了如下圖3所示的數學模型。在該模型中,對芯片內溫度分布進行分析時,將芯片拆分為多體系節點結構,每個節點相當于集總參數法的集總節點。將物理模型拆分為三個節點:玻片節點、反應液節點和硅基襯底材料節點,這種模型用來分析熱循環過程中不同單元的熱特性。

圖3 多體系節點模型

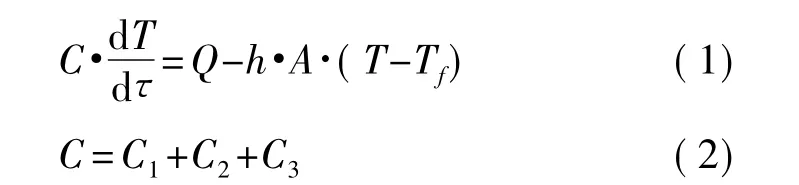

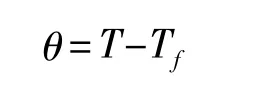

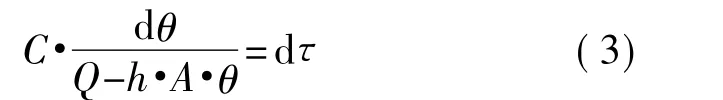

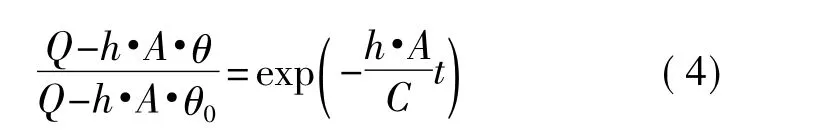

在上述模型中,硅基、反應液、玻璃片的熱容分別為C1、C2、C3,節點總熱容為C;節點溫度為T,加熱功率為Q;空氣溫度為Tf,空氣對流換熱系數為h。根據能量守恒定律,單位時間內吸收的熱量,等于其熱力學能的變化。依此定律建立集總參數法控制方程如下:

引入過余溫度:

代入式(1)并分離變量得:

對等式(3)兩端積分可得:

加熱過程中,θ0=T0-Tf,芯片起始溫度T0等于環境溫度Tf時,θ0=0;在PCR擴增熱循環過程中,T0可能是退火溫度55℃或者延伸溫度72℃。

冷卻過程中,輸入功率Q=0,降溫起始溫度為變性溫度96℃,式(4)可以同時分析芯片的升降溫過程。

保溫過程中,溫度變化率為0,式(1)的左邊項為0,則穩態情況下為保持溫度T所需提供的功率為:

根據集總參數法計算,將芯片各項參數代入式(1)中,可得芯片熱循環時升降溫速率與溫度關系。

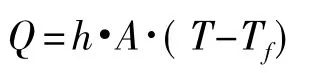

升溫速率:

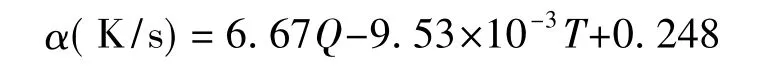

降溫速率:

式中:Q為加熱器功率,W;T為芯片溫度,℃。

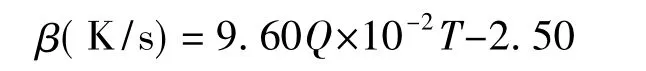

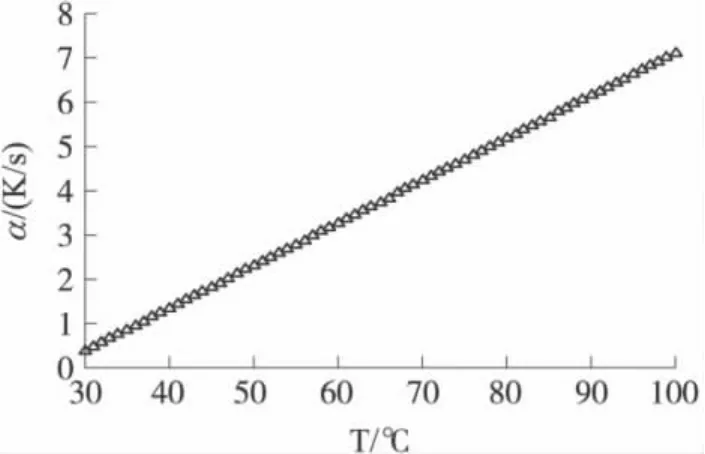

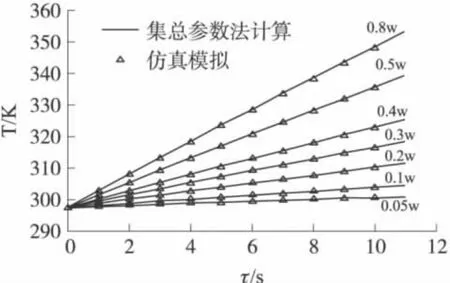

下圖4為升溫過程中輸入功率分別為0.1 W~0.8 W時升溫速率與溫度關系圖,下圖5為降溫過程中輸入功率為0時降溫速率與溫度關系圖。

圖4 升溫速率-溫度關系圖

由圖4可知,在加熱過程中,加熱功率越大,升溫速率越快,同時,隨著溫度的升高,升溫速率會有所下降。功率在0.4 W~0.8 W的范圍內時,升溫速率可以達到2℃/s~5℃/s,能夠滿足PCR反應的要求。

由圖5可知,芯片冷卻過程中通過空氣強制對流換熱,冷卻速率是不一致的,芯片溫度越高,冷卻速率越大,冷卻速率可以保持在2.8℃/s~6.7℃/s范圍內。

圖5 冷卻速率-溫度關系圖

通過式(4)計算可得加熱和冷卻過程的溫度-時間關系如下,設起始溫度都為T0。

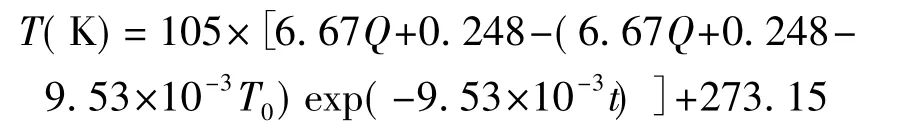

加熱過程溫度-時間關系式:

冷卻過程溫度-時間關系式:

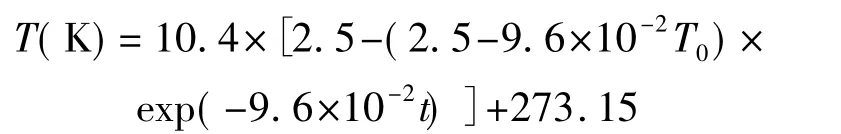

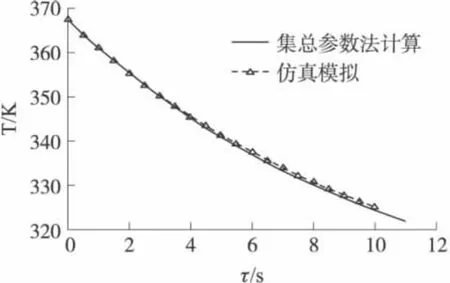

采用上述集總參數法計算微腔型PCR集成芯片在0.05 W至0.8 W的不同功率下升溫與降溫的速率,并與ANSYS有限元數值模擬的結果相比較,所得結果如圖6、圖7所示。

圖6 集總參數法與數值模擬在升溫過程中的比較

圖7 集總參數法與數值模擬在冷卻過程中的比較

由圖6、圖7可知,所建立的PCR芯片的集總參數模型能夠準確地刻畫芯片的升降溫過程。熱輸入功率小于0.4 W時,加熱過程的溫升速率較小。

2.2 PCR擴增過程熱動態仿真

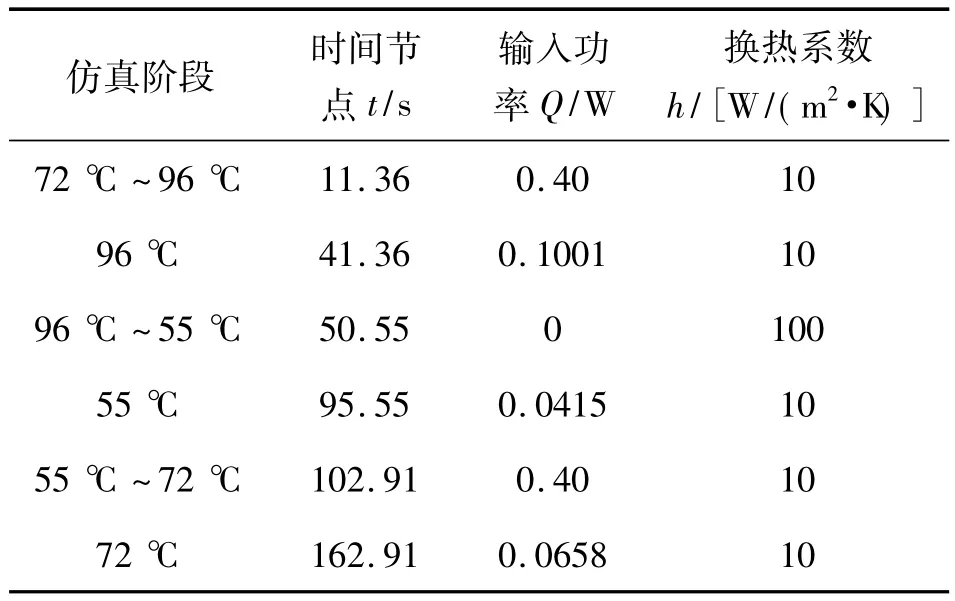

標準的PCR過程由變性、退火、延伸三個基本反應步驟構成。在對芯片的熱循環過程仿真時以退火55 ℃(328.15 K)、延伸72 ℃(345.15 K)、變性96 ℃(369.15 K)為恒溫設定值,三個恒溫階段對應的時間分別為:45 s、60 s、30 s。加熱階段的熱輸入功率設為0.4 W,恒溫階段的的熱輸入功率以及時間節點通過上述集總參數法計算獲得,各項參數見表1所示。

表1 PCR擴增過程功率、時間參數

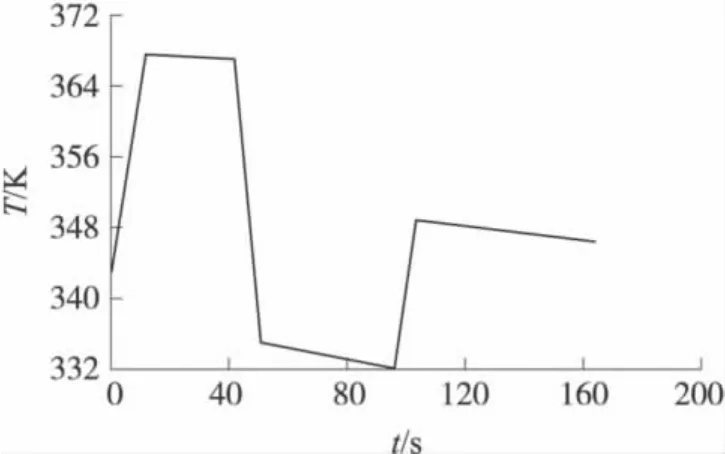

整個動態仿真過程通過多載荷步、多載荷文件的方式進行連續求解,對芯片在一個完整PCR擴增過程中的溫度分布進行觀察。在恒溫控制階段,芯片的整體溫差非常小,仿真結果可以達到0.5℃以內。對PCR芯片底部反應腔中間位置進行數據讀取,獲得溫度-時間變化曲線,如圖8所示,該位置的溫度數據即為溫度傳感器將要采集的溫度數據。

圖8 PCR擴增過程動態仿真溫度-時間曲線

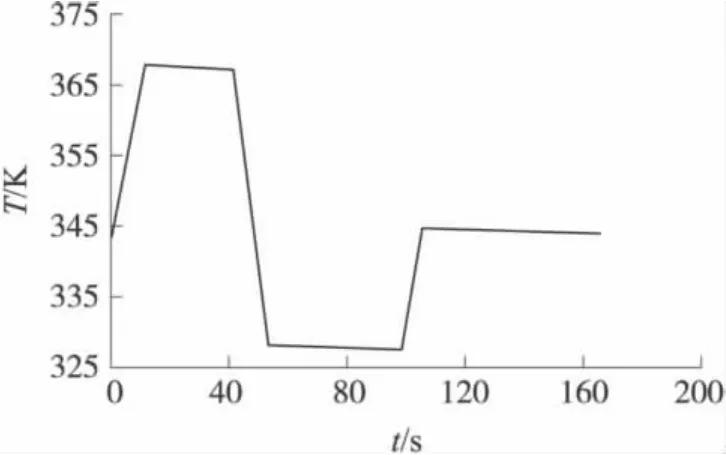

從圖8中可以看到,72℃加熱到96℃與96℃保溫兩個階段的仿真效果較好,和計算的結果一致;55℃保溫階段與計算有大約2%的偏差;72℃保溫階段與計算有大約1%的偏差,超出單載荷工況下的計算和仿真誤差,這應該是由于開環控制時產生的誤差通過積累后導致的。為了獲得較好的PCR熱循環仿真曲線,對時間節點進行修訂,恒溫退火(55℃)階段的起始時間節點修訂為53.13 s,獲得的結果如圖9所示。

圖9 修訂后PCR擴增過程動態仿真溫度-時間曲線

修訂后的功率、時間參數能很好的實現對PCR擴增全過程的模擬仿真。其中,加熱冷卻過程時間很短,恒溫階段的溫度變化非常小,能夠滿足PCR反應的要求。對整個動態過程的模擬仿真說明了本文對PCR芯片的熱分析和參數計算是精確的,通過本文分析計算獲得的各項公式和參數對PCR芯片實際應用有很大的參考和應用價值。

本文在計算分析和仿真時的特點:使用集總參數法對芯片的熱力學特性進行研究;提出了一種多體系分層模型并采用其算法對芯片和反應液的溫度差進行計算分析;提出了一種更加接近于實際PCR芯片結構的多體系節點模型。

3 芯片的制作工藝

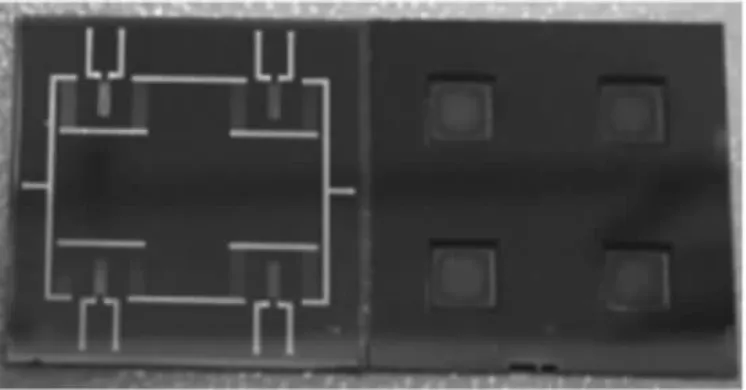

綜合考慮器件性能及國內現有的工藝條件,PCR集成芯片采用了體硅微加工工藝,根據生物芯片的加工要求,研究了適合PCR集成芯片系統的制造工藝,保證各種相關工藝的兼容性和完整性。整個工藝流程共用6塊掩膜版[14],版圖如圖10所示。

圖10 集成PCR芯片的工藝版圖

芯片的主要加工流程如下:(1)清洗硅片;(2)在硅片表面硼離子注入至所需濃度,形成P-區;(3)在引線區硼離子注入,形成P+區;(4)使用低壓化學氣相沉積(LPCVD)淀積一層SiO2和Si3N4,形成KOH腐蝕的掩膜層;(5)正面光刻,刻蝕第一層SiO2和Si3N4,形成Pt電阻濺射的掩膜層;(6)濺射金屬,正面光刻,形成Pt電阻;(7)正面光刻,刻蝕形成鋁引線與電阻之間的引線孔;(8)濺射金屬,正面光刻,形成鋁引線;(9)背面KOH溶液各向異性腐蝕,形成芯片微腔體;(10)等離子增強化學汽相淀積(PECVD)制作二氧化硅鈍化層。

圖11即為本文設計制作的微腔型PCR集成芯片的實物照片。

圖11 微腔型PCR集成芯片的實物照片

4 結論

本文主要開展新型PCR集成芯片的設計,針對PCR芯片集成化、微量化、快速化的要求,以MEMS技術為基礎,結合溫度傳感器和嵌入式半導體加熱器的特點,研制了一種可實現微量、高效快速、一次性檢測的微反應腔型PCR集成芯片。并在此基礎上,重點研究了PCR集成芯片的設計、制作、計算分析的相關技術問題,仿真分析了芯片的熱力學特性,獲得了優化的微加熱器設計和合適的加熱功率。熱分析結果表明,在較大的加熱冷卻速率下,芯片的溫度不均勻性仍然很小,這是加熱器形狀和尺寸不斷改進優化的結果,也充分體現了微結構PCR集成芯片的優越性。最后利用體硅微加工工藝為這種新結構的生物芯片設計了整套的加工流程和版圖,對以后的加工和測試具有很好的參考價值。

[1]張惟杰.生命科學導論[M].北京:高等教育出版社,2003.143.

[2]Lee D S,Chen P J,Lee G B.The Evolution of Real-Time PCR Machines to Real-Time PCR Chips[J].Biosensors and Bioelectronics,2010,25(7):1820-1824.

[3]Kopp M U,Luechinger M B,Manz A,et al.Chemical Amplification:Continuous Flow PCR on a Chip[J].Science,1998,280(5366):1046-1048.

[4]Northrup M A,Ching M T,White R M,et al.DNA Amplification with a Microfabricated Reaction Chamber[C]//Proc.of the 7th International Conference on Solid-State Sensors and Actuators.Japan,Yokohama,1993:924-926.

[5]Poser S,Schulz T,Dillner U,et al.Chip Elements for Fast Thermocycling[J].Sensors and Actuators A,1997,62(1-3):672-675.

[6]Northrup M A,Benett B,Hadley D,et al.A Miniature Analytical Instrument for Nucleic Based on Micromachined Silicon Reaction Chambers[J].Analytical Chemistry,1998,70(5):918-922.

[7]趙燕青,崔大付.集成型PCR芯片的研究[J].傳感器與微系統,2006,25(8):38-42.

[8]丁國杰,趙湛.基于C8051F020的多通道手持式PCR擴增儀的設計[J].傳感技術學報,2010,23(2):158-159.

[9]閆衛平,朱劍波,馬靈芝.金屬薄膜加熱器的研究[J].傳感技術學報,2004,17(4):615-618.

[10]鄧延佳.金屬膜正溫度系數熱敏材料的研究[D]:[碩士學位論文].武漢:華中科技大學材料物理與化學系,2008:1-55.

[11]王小軍.合金薄膜溫度傳感器高性能敏感膜的研究[D]:[碩士學位論文].長沙:中南大學物理科學與技術學院,2006:1-64.

[12]陳忠浩.聚焦離子束淀積Pt薄膜性質的研究[D]:[碩士學位論文].上海:復旦大學材料物理與化學系,2006:1-74.

[13]王瑋,李志信,過增元.微腔型PCR芯片的多體系集總熱容法分析[J].工程熱物理學報,2004,25(2):308-310.

[14]徐敬波,趙玉龍,蔣莊德等.基于SOI的集成硅微傳感器芯片的制作[J].半導體學報,2007,28(2):302-307.