沈陽油田高凝油中高含水期采油工藝研究與應用

李春寶

(中國石油遼河油田公司,遼寧新民 110316)

沈陽油田高凝油中高含水期采油工藝研究與應用

李春寶

(中國石油遼河油田公司,遼寧新民 110316)

沈陽油田高凝油油品具有高含蠟量、高凝固點、高蠟熔點、高析蠟溫度的特點,造成井筒舉升十分困難。不斷的研究和實踐,形成了沈陽油田特殊的井筒舉升工藝,其開采方式經歷了閉式循環采油與閉式水力活塞泵、射流泵采油→空心桿熱線、電動潛油泵→電熱油管、空桿熱線、電動潛油泵→空心桿熱線、電熱油管、電動潛油泵、加藥冷抽、定期清蠟冷采方式的轉換,地面采用雙管伴熱井口摻水采油工藝。隨著油井進入中高含水期,高凝油的特性也發生了改變,通過科技的進步,采油工藝得到不斷的發展和應用,逐步實現由全部熱采到部分熱采、低能耗的采油方式占主導地位的發展過程。

高凝油;井筒舉升工藝;熱采;冷采;電熱油管;冷采助劑;沈陽油田

沈陽油田目前高凝油探明面積87.2 km2,探明儲量21 421×104t,動用面積68.3 km2,動用儲量16 803×104t,注水面積44.2 km2,注水動用儲量12 615×104t,凝固點高于40℃的石油地質儲量占整個凹陷探明石油地質儲量的70%以上,從1986年開始,由于新工藝技術的發展和應用,沈陽油田正式投入全面開發建設,成為全國最大的高凝油生產基地。

高凝油由于重烴含量高,具有特殊的流變性,原油粘度對溫度相當敏感。它的流動性不如稀油,但溫度在析蠟點以上時,流動性仍然較好,在地層條件下呈牛頓流體,溫度在析蠟點以下呈非牛頓流體,接近凝固點或在凝固點以下時出屈服值,成為假塑性流體,在溫度低于凝固點以下時,將有大量固體蠟晶析出,造成剪切應力隨溫度降低而成直線急劇上升,造成井筒舉升十分困難,因此,開采高凝油的技術關鍵是保證在它從井筒到地面至煉油廠全過程中溫度要高于凝固點,否則就會出現凝管問題。隨著油井進入中高含水期,油、水在井筒中處于分離狀態,低能耗采油工藝的研究進入一個新的階段[1-2]。

1 井筒舉升工藝的發展過程

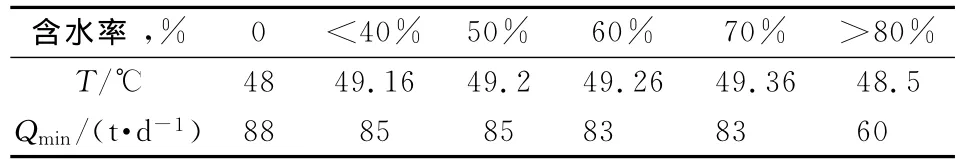

沈陽油田按原油特性分高凝油和稀油,其中以高凝油為主,由于高凝油油品性質的特殊性,如何將高凝油從井底舉升到地面是研究的重點。油田開發初期,通過理論計算得出:不同含水狀態下的高凝油凝固點和φ62mm油管中應保持的最低排量如表1。

表1 不同含水狀態下的高凝油凝固點和62 mm油管中應保持的最低排量表

通過表1計算結果的研究,必須有足夠的溫度和排量才能保持井筒內原油的流動性,是實現有效舉升的基礎,因而形成了沈陽高凝油油田特殊的采油工藝。沈陽油井井筒舉升工藝可分為三個階段。

第一階段:油田開發初期和穩定期(1996年以前),高凝油采油方式以“水力活塞泵采油和閉式熱水循環采油工藝”為主體,完全依靠井筒伴熱進行采油。隨著油田開發的不斷深入,油井含水上升,制約油田發展的矛盾越來越突出,水力泵井主要矛盾是油井資料無法落實,動力液高壓系統存在一定的安全隱患,同時能耗高,生產運行成本居高不下,已不再適應油田發展需要,到1997年水力泵井已全部實現工藝轉化;閉式熱水循環采油工藝一直持續到2003年,也是由于油田到了開發的中后期,油井含水上升,且閉抽系統的運行已達16年,存在著用電量大、泵修工作量大、電修費用高;伴生氣量難以滿足需要;泵效低、無液面資料;地面管線及井下套管腐蝕嚴重、系統復雜、地面設備老化等問題,被電熱油管、加藥冷抽等先進的采油方式所取代。

第二階段:油田開發穩定期和遞減期(1996-2003年),高凝油采油方式以“閉式熱水循環采油、空心桿熱線采油、潛油電泵采油、冷采加藥采油工藝”等四種采油工藝并存協調發展。

第三階段:高凝油油田進入中高含水期后(2003年以后),采油工藝主要以“空心桿熱線采油、電熱油管采油、潛油電泵采油、冷采加藥采油和冷采工藝”等五種采油工藝并存協調發展。伴隨著油田開發的更進一步深入,目前的空心桿熱線采油井將逐步轉向電熱油管采油,而電熱油管采油井將逐步轉向冷采加藥的低成本舉升工藝發展。

2 中高含水期采油工藝的研究與應用

由于高凝油特殊的物性,開采方式注定與“熱”分不開,目前冷采井依然需要伴熱輸送。隨著注水開發時間的延長和油井生產動態的變化,特別是主力區塊綜合含水已達90%以上,原油物性已發生了很大的變化,原油在井筒中處于分離狀態。

由于物性的變化,為低成本采油方式的應用提供了條件。

2.1 中、高含水油井實現冷采

根據多年來在化學采油方面的實踐,開發具有改變潤濕性、分散蠟晶的冷采助劑,實現高含水油井冷采。

2.1.1冷采助劑的研制

冷采助劑(即化學防蠟劑)的主要成份有:乳化劑、分散劑、潤濕劑、穩定劑和其它助劑。研制方法主要采用部分主要成分的合成和正交試驗法篩選復配等方法。

2.1.2冷采助劑的作用機理

冷采助劑的作用機理主要有兩個方面:

(1)潤濕作用。含有活性劑成分的分子中的極性部分具有乳化作用、分散作用、潤濕作用,使高凝油在開采集輸系統中形成水包油比較穩定的微粒乳狀液,藥劑從套管中加入到油管后,在流動過程中,對油管管壁、抽油桿、泵體表面具有潤濕作用,減少降低了高凝油的凝聚與吸附。

(2)分散作用。蠟晶分散劑與其它表面活性共同作用,使小蠟晶不易聚結,在乳化劑、穩定劑作用下形成水包油乳狀液,分散體系處于相對穩定狀態,因而大大提高了高凝油在水中的低溫流動性。

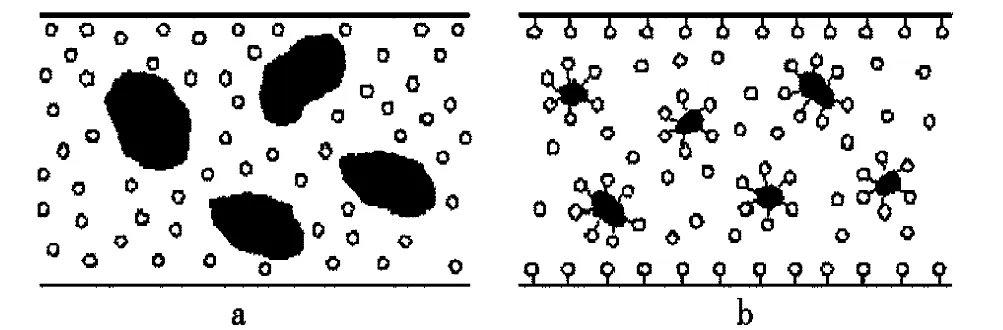

圖1a是未經乳化分散的原油在管線中的流動狀態示意圖。雖然原油含水較高,但油水未經乳化,分布很不均勻,原油以較大塊狀存在于水中,管線中還存在著油的段塞。管線表面也不是水潤濕。這種狀態下,降低輸送溫度,只要低于原油的析蠟點或凝固點,一方面是原油中的石蠟逐步附著在管壁上,增大輸送阻力。另一方面,未經分散的原油相互聚結,最后形成大的凝固油塊,堵塞管線。

圖1b是原油經乳化分散形成的O/W乳狀液在管線中的流動狀態示意圖。原油形成O/W乳狀液后,連續相完全是水,管線表面也完全是水潤濕。這種狀態下,降低輸送溫度,即使低于原油的析蠟點或凝固點,水潤濕的管線表面也不會產生石蠟附著。同時,經乳化分散的原油也不會相互聚結,避免形成大的凝固油塊堵塞管線,從而保證高凝油的冷采冷輸。

加藥前后原油的蠟晶微觀結構會發生明顯變化。加藥前原油的蠟晶結構緊密,蠟晶相互結合在一起,此時原油在水中呈團塊狀。加藥后,原油在藥劑的作用下,蠟晶結構變得疏松,間距增大,蠟晶相互結合的構架松散,此時蠟晶有機會與水分子結合,形成o/w乳狀液。

圖1 原油在管線中的流動狀態與O/W乳狀液在管線中的流動狀態對比

2.1.3沈84塊原油冷采前后的粘溫變化

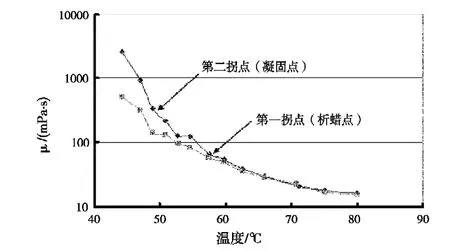

將開發的冷采助劑在沈84塊的原油進行了溫度對粘度影響實驗。為了符合原油從井底抽到井口的工藝流程,沈84塊原油(含水5%)加藥前后的粘溫曲線從高溫測到低溫,因此粘溫曲線只是反映原油的析蠟溫度和凝固點溫度(見圖2),從圖2中可以看出,粘溫曲線的第一拐點所顯示的溫度與析蠟溫度56℃相近,第二拐點溫度與原油凝固點溫度相近。加入3%藥劑后,粘溫曲線的兩個拐點溫度基本沒有變化,但原油的粘度得到明顯降低,特別是在兩個拐點之間的低溫段,高剪切113.5(1/s)下平均年度值由101.2 mPa·s降到54.7 mPa·s,降低幅度可達到50%(見圖3)。由此可以說明,藥劑的加入對沈84塊原油起到降粘不降凝的作用。

圖2 加藥前粘溫曲線

圖3 加藥(3%)后粘溫曲線

2.2 熱線井間送及轉化為電熱油管采油

針對目前采用熱線生產的油井,有選擇性地改為能耗相對較低的電熱油管的生產方式。電熱油管生產較熱線具有一次性投資小、使用壽命長、不用洗井等優點,是一種替代熱線井的工藝。目前,熱線生產井已逐步減少。

3 現場應用情況

從2009年4月始,沈二區電熱油管轉加藥冷采50口井,均正常運轉。室內實驗結果確定的加藥濃度為0.2%~0.3%,在現場應用中經過試驗摸索,加藥濃度控制在0.82‰左右,單井日均加藥量為12.2 kg。累計加藥77 t(藥劑費用按6396元/t計算),當年投入藥劑費用49.2萬元;累節電329.5萬度,累節電費189.7萬元,創效140.5萬元。

4 結論

(1)高凝油采油工藝在不同開發階段的優化轉化潛力巨大。

(2)中高含水期的高凝油油井可以實現化學冷采,能大幅度降低耗電量、延長油井熱洗周期。

(3)下一步還要繼續進行化學采油技術的研究,提高藥劑性能和對低含水油井的適應性。

(4)在沈84-安12塊應繼續擴大含水60%以上高凝油井化學防蠟技術及配套工藝的現場應用規模;加強60%以下高凝油井化學防蠟技術的研究;進一步摸索加藥規律和類似區塊的適應性,最終實現高凝油井中高含水期的冷采冷輸。

[1] 王春鵬.遼河油區油田開發實踐[M].北京:石油工業出版社,2002.

[2] 羅英俊.采油技術手冊 (第四分冊)[M].北京:石油工業出版社,1993.

TE355.9

A

1673-8217(2011)增-0072-03

2011-03-08

李春寶,工程師,1965年生,1987年畢業于遼河石油學校石油工程專業,現從事采油生產管理工作。

吳官生