T30數控轉塔沖床的優化設計

阮康平,潘志華,嚴 偉

(1.江蘇揚力數控機床有限公司,江蘇 揚州 225127;2.南京航空航天大學 機械工程學院,江蘇 南京 210016)

T30數控轉塔沖床的優化設計

阮康平1,潘志華1,嚴 偉2

(1.江蘇揚力數控機床有限公司,江蘇 揚州 225127;2.南京航空航天大學 機械工程學院,江蘇 南京 210016)

采用有限元方法對T30數控轉塔沖床機身的強度、剛度和自身模態做了計算分析,在此基礎上,對機身進行了優化設計。優化機身比原機身節約材料20%左右,在有效降低生產成本的同時,也為沖床的合理設計提供了借鑒。

機械制造;機身;優化;數控轉塔沖床;有限元

1 引言

數控轉塔沖床集機、電、液、自動化技術于一體,帶有自身的模具庫和自動換模裝置,通過數控編程能實現板料的快速移動和定位,能夠依次進行沖裁、拉延、壓印等多道工序的加工,具有加工效率高、生產柔性好、沖壓精度高、重復精度高等特點。數控轉塔沖床是目前使用最為廣泛的金屬板材成形高端設備,被廣泛應用于電力、汽車、航天航空、電子等行業,在工業生產中起著重要作用。

鍛壓機械向著高速度、高精度、高效率和輕量化的方向發展。數控轉塔沖床機身設計從材料力學的機身危險點應力和機身最大變形的校核,到有限元法的使用和數值模擬技術的引入對其進行模態分析和動態響應分析,使機身的設計水平有了很大的提高。國外早在上世紀80年代就已經將有限元法應用到沖床的設計上來,現在機身設計已基本趨于成熟,主要的研究方向在于如何降低振動和噪聲以提高其功能。國內,沖床機身的設計相當一段時間主要采用傳統材料力學的方法。近年來,國內不少企業認識到了優化設計的重要性,紛紛與各高校、研究院所合作,引進有限元數值模擬技術,做轉塔沖床機身優化設計。但這些設計對機身靜態研究較多,動態研究較少。

本文結合揚力集團數控機床有限公司T30數控轉塔沖床新機型研發項目,分別從機身靜態力學性能和動態響應方面對沖床機身進行優化設計。在保證機身安全的強度和剛度的前提下,相比原機身,優化后的機身節約鋼材1983kg左右。在有效降低生產成本的同時,也為今后沖床的合理設計提供了借鑒。

2 原機身有限元分析

2.1 機身應力分析

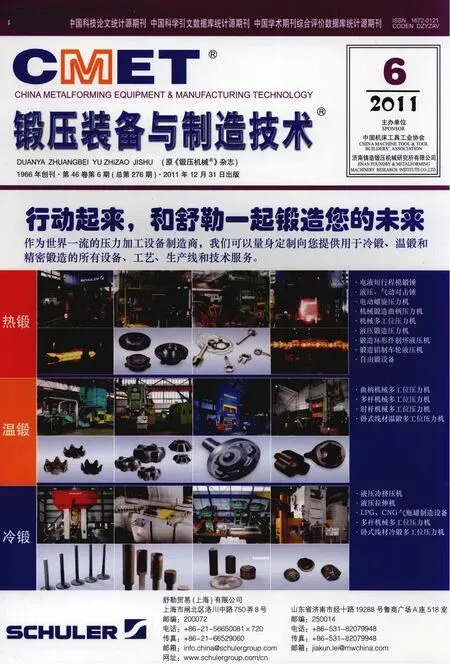

機身主要受到自身重力和液壓系統產生的沖壓力的作用,本文的計算結果均在沖床產生最大工作壓力300kN的工況下獲得。機身整體應力云圖如圖1所示。

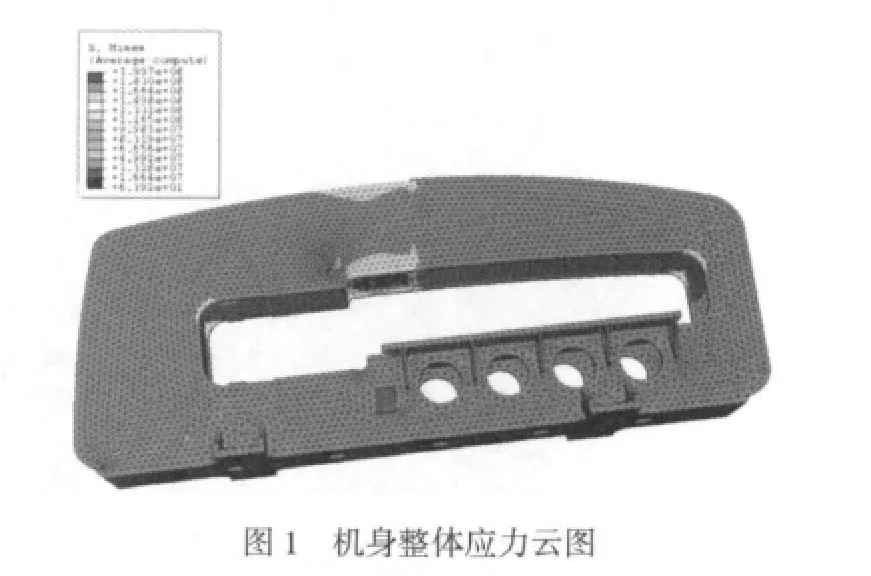

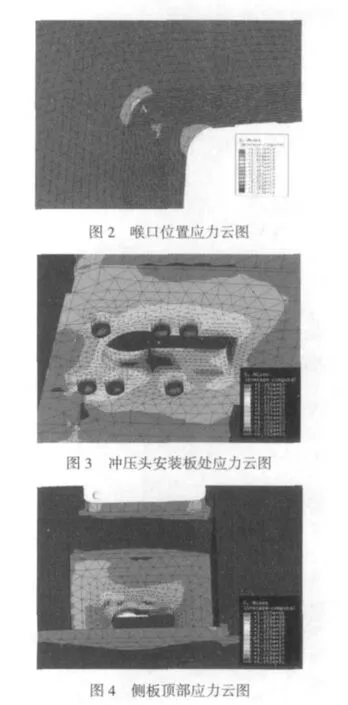

在300kN工作載荷作用下,機身具有很好的強度,機身平均應力在10MPa以下,機身喉口、沖壓頭安裝板和兩側板頂部處的應力相對較大。喉口位置最大應力達到29MPa,產生在圖2中的A處。應力云圖如圖2所示。

由于直接受到工作壓力的沖擊作用,沖壓頭安裝板上產生了較大的應力,最大應力達到133MPa,產生在圖3中的B處。應力云圖如圖3所示。

兩側板頂部也承受了較大的拉應力,最大應力達到32MPa,產生在圖4中的C處。應力云圖如圖4所示。

從以上計算結果可以看出,機身平均應力很小。最大應力發生在沖壓頭安裝板的螺栓處,在130MPa左右。總體說來,機身的強度非常好,有著很大的優化空間。

2.2 機身位移分析

機身最大位移也產生在沖壓頭安裝板處,主要表現為鉛垂方向的位移分量。在300kN滿負荷工況下,機身總位移最大值在0.57mm左右,產生在圖5中A處(即圖6中的B處),其鉛垂方向位移云圖如圖5、6所示。

因為沖床所受載荷只發生在沖壓頭一處,而且沖壓力方向恒定為鉛垂方向,所以機身總位移主要表現為鉛垂方向的位移分量,而其鉛垂方向的位移對沖床加工平面內的加工精度影響很小。

2.3 機身模態分析

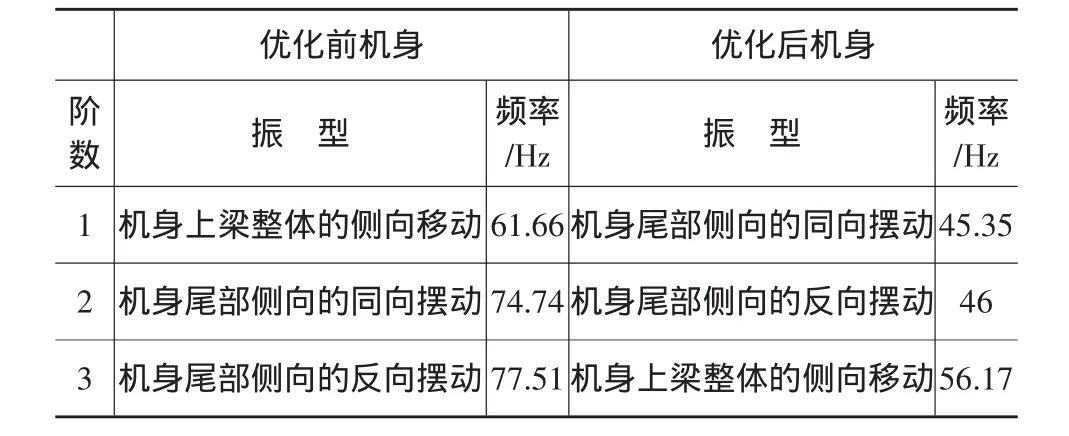

第一階自振頻率為61.66Hz,振型表現為機身上梁整體的側向移動,如圖7所示,這主要是由于圖中A、B兩點剛度較薄弱導致。

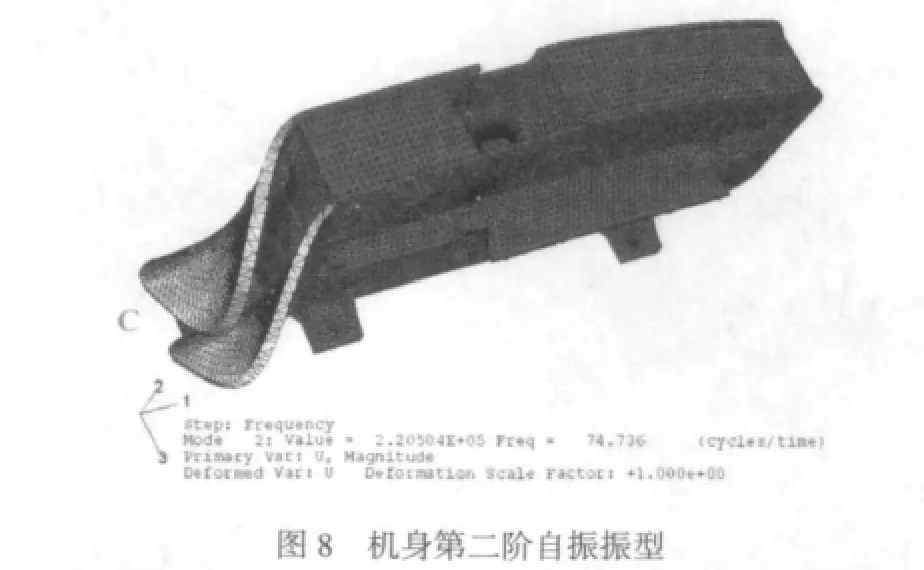

第二階自振頻率為74.74Hz,振型表現為機身尾部側向的同向擺動,如圖8所示,擺動發生在圖中C點處。

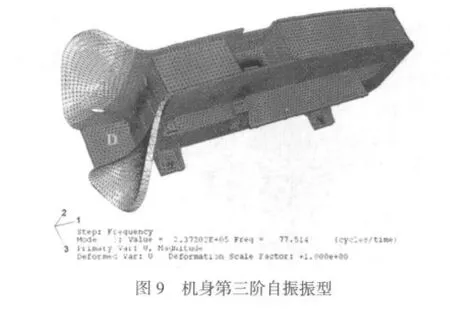

第三階自振頻率為77.51Hz,振型表現為機身尾部側向的反向擺動,如圖9所示,擺動發生在圖中D點處。

從以上計算結果可知,機身的自振頻率較高,說明機身的整體剛度相當好,有著很大的優化空間。

3 機身優化方案

從上面的計算可以看到,機身在300kN載荷下具有很好的強度和剛度,所以有很大的優化空間。下面的優化主要通過改變板材的厚度,在滿足強度的情況下減少用材。

T30機身由鋼板焊接而成,焊接用的各板厚度均是沿用經驗設計,為了保證機床的安全使用,鋼板厚度設計得比較保守,經過多次的計算分析,最終確定優化方案如表1所示。表1中的具體優化位置見圖10所示。

表1 機身優化方案表

4 優化后的機身有限元分析

4.1 優化后的機身應力分析

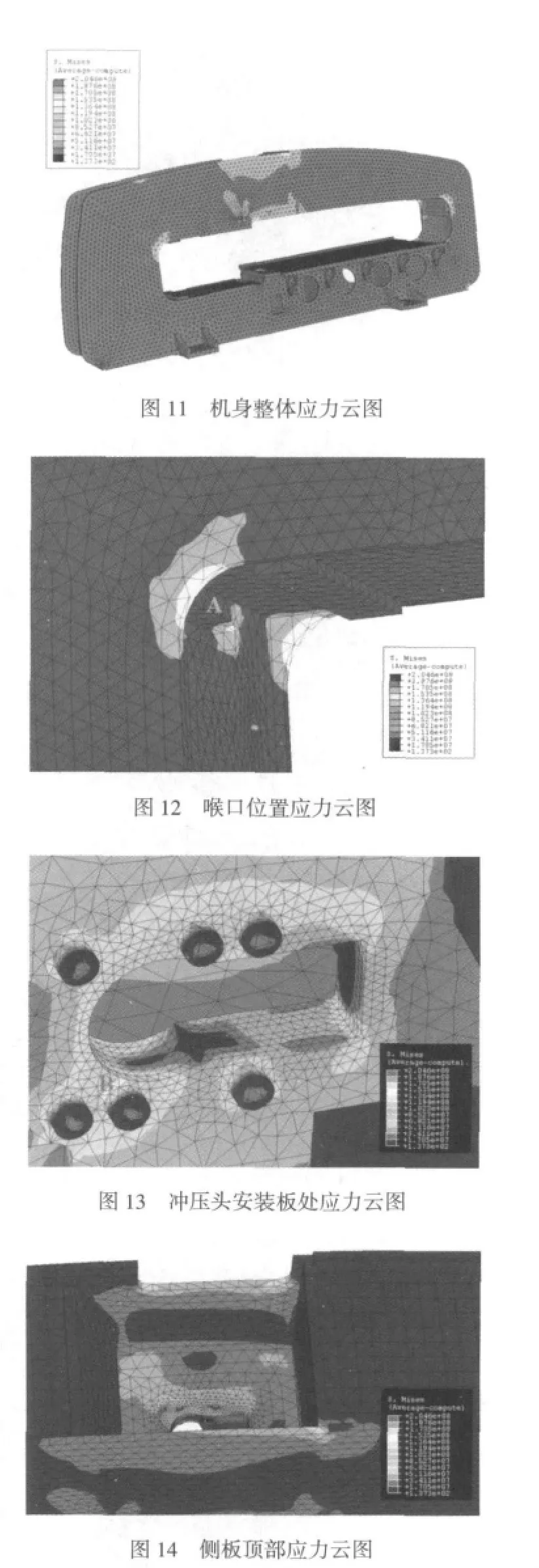

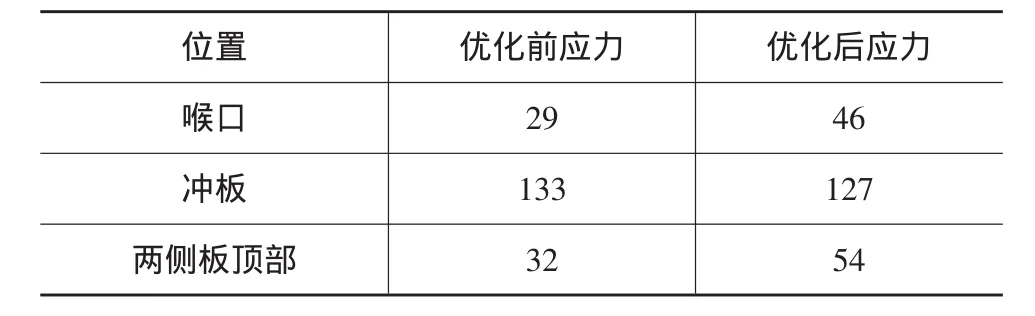

優化后的機身在300kN的工況下整體應力云圖如圖11所示。喉口處、沖壓頭安裝板處和側板頂部應力最大值分別為46MPa、127MPa和54MPa,它們的應力云圖分別如圖12、圖13和圖14所示。

由以上計算結果可知,由于板間的減薄,喉口處和側板頂部的應力均有所增加,但幅度不大,應力值也遠低于材料的許用應力,而沖壓頭安裝板由于厚度得到增加,該處應力稍微減小。

4.2 優化后的機身位移分析

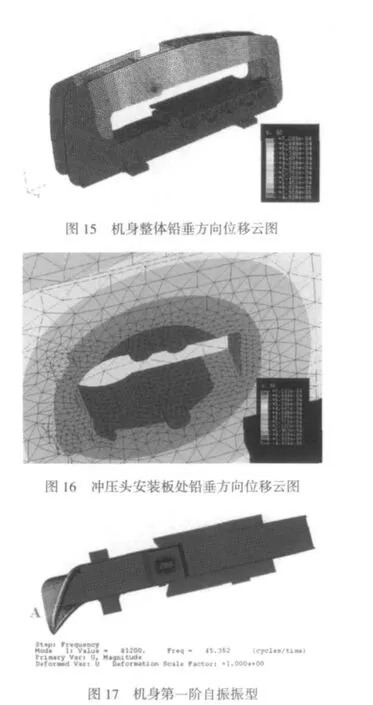

優化后的機身最大位移仍然發生在沖壓頭連接板處,其總位移最大值0.73mm左右,鉛垂方向位移云圖如圖15、16所示。

4.3 優化后的機身模態分析

第一階自振頻率為45.35Hz,振型表現為機身尾部側向的同向擺動,如圖17所示,擺動發生在圖中A點處。

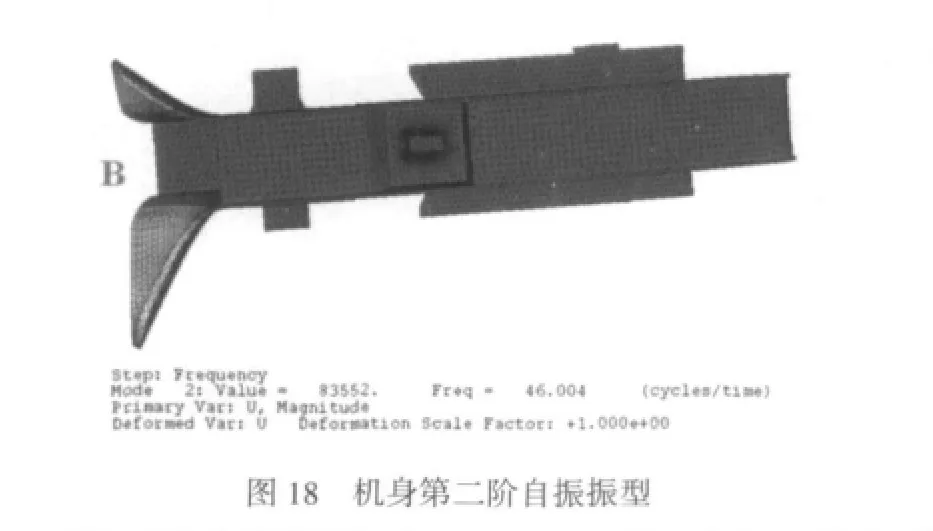

第二階自振頻率為46Hz,振型表現為機身尾部側向的反向擺動,如圖18所示,擺動發生在圖中B點示。

第三階自振頻率為56.17Hz,振型表現為機身上梁整體的側向移動,這主要是由于圖中C、D兩點剛度較薄弱導致,如圖19所示。

5 結論

機身主要位置優化前、后應力水平對比如表2所示。

優化前機身鉛垂方向最大位移0.57mm,優化后機身鉛垂方向最大位移0.73mm,鉛垂方向位移對沖床加工精度影響很小,該位移也在允許范圍之內。

表2 主要位置應力對比表/MPa

機身優化前、后前三階自振頻率對比如表3所示。

表3 前三階自振頻率對比表

對比優化前后的應力水平,優化后由于用料減少,應力水平變化不大,在安全許用應力范圍之內。對于沖板的優化,由于6個螺孔的位置不能改動,要提高沖板的強度只能通過增加厚度來達到。

用料減少后,機身整體剛度有稍許降低,使得機身的自振頻率降低。第一階自振頻率為45Hz,振型為機身尾部局部的振動。因為機床控制系統與傳動機構的頻率在20Hz范圍內,所以機身自振頻率在45Hz以上是安全的。

從優化前后機身情況來看,優化方案使得機身用料減少1983kg,為原機身的20%,減重效果明顯,經濟效益顯著。

[1]謝君翌.數控轉塔沖床機身的有限元分析和優化設計[D].東南大學學報,2005.

[2]陳 松.數控轉塔沖床伺服電機主傳動的研究[D].華北電力大學學報,2008.

[3]潘殿生,潘志華,阮康平,等.折彎機機械補償裝置數值模擬結果分析[J].鍛壓裝備與制造技術,2009,44(3):29-32.

[4]潘殿生,潘志華,阮康平,等.有效降低折彎機喉口處應力的機身優化設計[J].鍛壓裝備與制造技術,2010,45(1):55-58.

Optimized design of T30 CNC turret punch press

RUAN Kangping1,PAN Zhihua1,YAN Wei2

(1.Jiangsu Yangli CNC Machine Tool Co.,Ltd.,Yangzhou 225127,Jiangsu China;2.School of Mechanical Engineering,Nanjing University Aeronautics and Astronautics,Nanjing 210016,Jiangsu China)

The strength,rigidity and own mode of the frame for T30 CNC turret punch press have been calculated and analyzed through finite element method.On the basis of analysis results,the structure design of frame on the CNC turret punch has been optimized.The optimized frame has saved about 20%steel consumption.The manufacturing cost has been effectively decreased,which provides reference for the reasonable design of the turret punch press.

Frame;Optimization;CNC turret punch press;Finite element

TG315.5

B

1672-0121(2011)06-0048-04

2011-09-22

阮康平(1982-),男,碩士在讀,工程師,從事數控板材加工設備的研發