鋁/鉛–碳化鎢–氧化鈰復合電極的耐腐蝕性能

陳陣,武劍,郭忠誠,王永銀

(1.昆明理工大學理學院,云南 昆明 650093;2.昆明理工大學冶金與能源工程學院,云南 昆明 650093)

【電鍍】

鋁/鉛–碳化鎢–氧化鈰復合電極的耐腐蝕性能

陳陣1,*,武劍2,郭忠誠1,王永銀2

(1.昆明理工大學理學院,云南 昆明 650093;2.昆明理工大學冶金與能源工程學院,云南 昆明 650093)

以1060鋁為基體,在由Pb(CH3COO)2220 g/L,HBF4170 g/L,H3BO314 g/L,明膠2 g/L,十六烷基三甲基溴化銨0.5 ~1.0 g/L組成的基礎鍍液中,電沉積制得Pb–WC–CeO2復合鍍層。通過測定其作陽極電解鋅時的塔菲爾曲線,研究了WC和CeO2顆粒的質量濃度、電流密度、溫度及攪拌速率對Pb–WC–CeO2復合鍍層耐蝕性的影響,得到最佳工藝為:WC 40 g/L,CeO230 g/L,溫度40 °C,電流密度40 mA/cm2,攪拌速率350 r/min。Pb–WC和Pb–WC–CeO2的腐蝕電位分別比純鉛鍍層正0.005 V和0.050 V。Pb–WC–CeO2鍍層表面最為均勻細致,耐蝕性最強。

鋁基體;鉛;碳化鎢;氧化鈰;復合電鍍;陽極;耐蝕性;塔菲爾曲線

1 前言

鉛及鉛基合金是目前濕法冶金中電積鋅等金屬時應用廣泛的陽極材料,雖有價格便宜、易成形等優點,但也存在槽電壓高、電流效率低、機械強度低、耐蝕性差、易返溶而降低陰極產品等級等不足之處[1-4];研究較多的鈦基形穩陽極(DSA)雖然能解決鉛離子返溶問題,提高電積鋅的質量,但依然存在鈦基體易鈍化、導電性差、價格昂貴等缺陷[5-7]。

復合電鍍是將一些不溶性的固體微粒均勻彌散分布到金屬鍍層中,對其表面硬度、耐蝕性、導電性及耐磨性等都有著顯著的影響[8],是惰性陽極材料研究的熱點。本文以1060鋁為基體,采用復合電鍍方法制備得到Al/Pb–WC–CeO2新型惰性陽極,通過分析將其作電解鋅陽極時的Tafel曲線及其表面形貌,討論了固體微粒WC、CeO2以及各工藝參數對其耐腐蝕性能的影響,以期對后續研究工作提供有利的基礎數據。

2 實驗

2. 1 Pb–WC–CeO2復合鍍層的制備

2. 1. 1 工藝流程

以有效面積為4 cm × 4 cm的1060鋁作陰極,純鉛板作陽極。

電沉積的工藝流程為:基材機械處理(噴砂)─水洗─除油─水洗─堿浸─水洗─酸浸─水洗─兩步浸鋅─鍍鎳─復合鍍。

2. 1. 2 配方與工藝

除油:Na3PO440 g/L,Na4SiO410 g/L,3 min,40 ~50 °C。

堿浸:NaOH 20 g/L,Na2CO32 g/L,60 s,常溫。

酸浸:HF 10 mL/L,HNO3250 mL/L,90 s,常溫。

兩步浸鋅:NaOH 300 g/L,ZnO 65 g/L,酒石酸鉀鈉50 g/L,FeCl31 g/L,NaNO32 g/L,常溫。

鍍鎳:NiSO470 g/L,配位劑90 g/L,H3BO35 g/L, NaCl 10 g/L,Na2SO440 g/L,添加劑0.45 g/L,40 °C,3 min。

復合鍍:Pb(CH3COO)2220 g/L,HBF4170 g/L,H3BO314 g/L,明膠2 g/L,十六烷基三甲基溴化銨0.5 ~1.0 g/L,WC(平均粒徑1 μm)0 ~ 50 g/L,CeO2(平均粒徑20 ~ 30 nm)0 ~ 40 g/L,pH 0.5,10 ~ 50 mA/cm2,250 ~ 400 r/min,20 ~ 50 °C。

所用試劑均為分析純,用去離子水配制。為防止顆粒團聚,施鍍前用TEQB型超聲波清洗機(深圳市艾科森自動化設備有限公司)將鍍液超聲處理30 min,施鍍時采用磁力攪拌。

2. 2 性能測試

2. 2. 1 Tafel曲線

在CHI660D電化學工作站(上海辰華儀器有限公司)上進行測量,采用三電極體系,以在不同參數下制得的電極為研究電極(有效面積1 cm× 1 cm),相同面積的Pt作輔助電極,飽和甘汞電極(SCE)作參比電極,鋅電解液含1.3 mol/L ZnSO4和1 mol/L H2SO4(pH = 4.5),掃描速率為10 mV/s;采用電化學工作站自帶的軟件對Tafel曲線進行擬合,得到相應的腐蝕電位φcorr和腐蝕電流jcorr。

2. 2. 2 表面形貌

采用荷蘭飛利浦公司的XL30ESEM-TMP掃描電子顯微鏡(SEM)觀察鍍層表面形貌。

3 結果與討論

3. 1 工藝參數對鍍層性能的影響

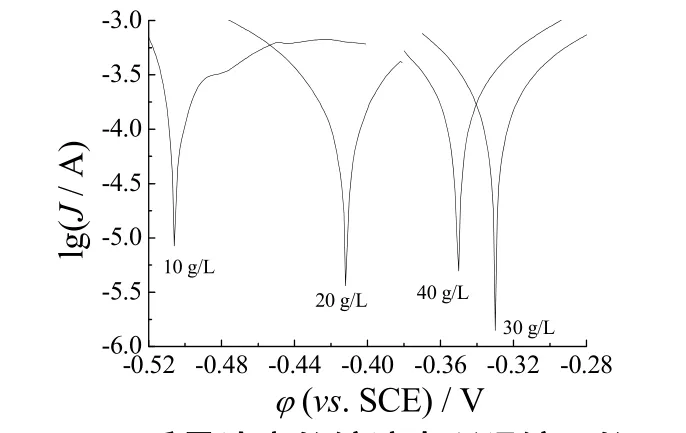

3. 1. 1 WC顆粒的質量濃度

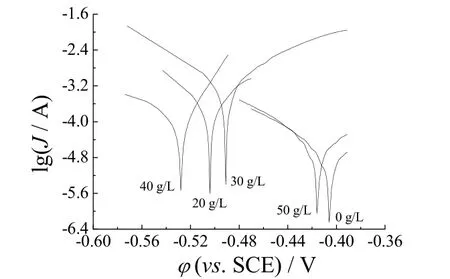

圖1 不同WC質量濃度的鍍液中所得鍍層的Tafel曲線Figure 1 Tafel curves for the coatings obtained from the baths with different WC mass concentrations

表1 圖1中Tafel曲線的擬合參數Table 1 Fitted parameters for the Tafel curves from Figure 1

WC與鉛的復合鍍層為非晶態結構,可有效減緩鍍層在介質中的腐蝕,增大鍍層中WC的含量有利于提高其耐腐蝕性能。圖1為從不同WC含量鍍液中所得復合鍍層在鋅電解液中的Tafel曲線,對應的擬合參數見表1。鍍層的制備條件為:40 mA/cm2,350 r/min,40 °C。結合圖1及表1可知,隨WC質量濃度的增大,鍍層的φcorr逐漸增大,jcorr逐漸減小;當WC質量濃度為40 g/L時,其φcorr最大,jcorr也較小,耐蝕性最佳;繼續增大WC質量濃度,φcorr減小,jcorr略有增大,耐蝕性下降。這是由于當WC質量濃度小于40 g/L時,鍍層中WC含量隨著鍍液中WC質量濃度的增大而增大,但WC質量濃度過高時,微粒團聚而影響其沉積,致使其在鍍層中的含量降低。

3. 1. 2 CeO2顆粒的質量濃度

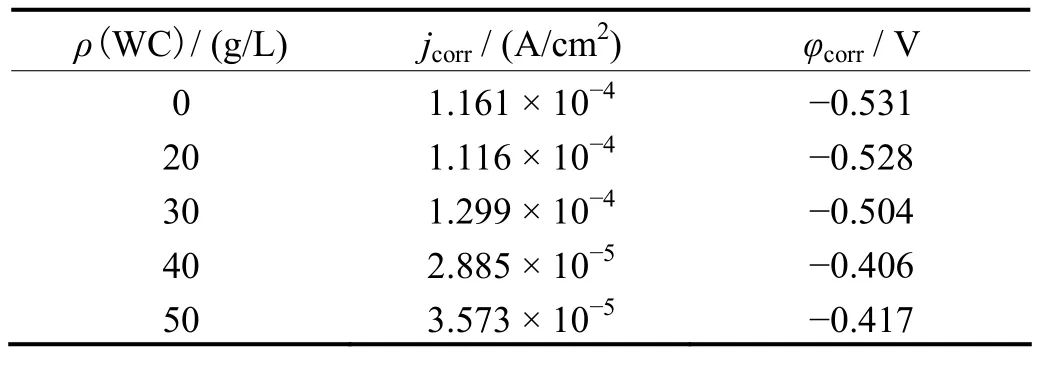

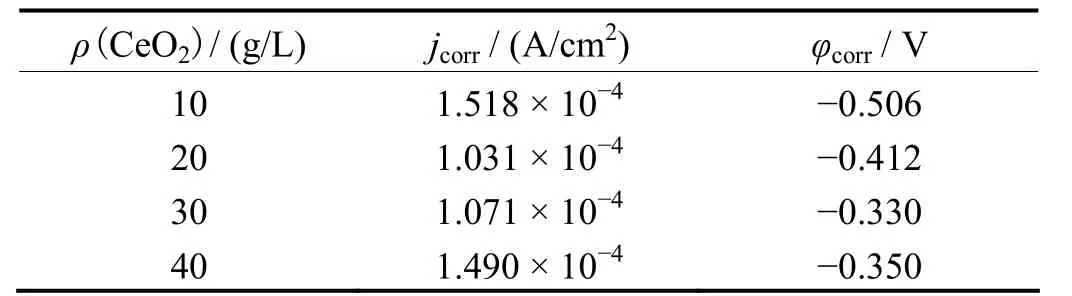

稀土氧化物CeO2的加入有利于細化晶粒,提高鍍層耐腐蝕性。鍍液中添加40 g/L WC后,不同CeO2含量的鍍液中所得復合鍍層在鋅電解液中的 Tafel曲線如圖2所示,對應的擬合參數見表2。

圖2 不同CeO2質量濃度的鍍液中所得鍍層的Tafel曲線Figure 2 Tafel curves for the coatings obtained from the baths with different CeO2 mass concentrations

表2 圖2中Tafel曲線的擬合參數Table 2 Fitted parameters for the Tafel curves from Figure 2

結果表明,在40 mA/cm2、350 r/min、40 °C條件下,當CeO2質量濃度為30 g/L時,有較大的φcorr和較小的jcorr,鍍層耐腐蝕性最好。這是由于酸性體系中,在CeO2顆粒及少量溶解的Ce4+的綜合作用下,電沉積陰極極化增大,鍍層的致密性和均勻性有效提高[9]。當鍍層作為陽極在鋅電解液中發生腐蝕時,Pb–WC–CeO2復合鍍層可能會生成復鹽并均勻致密地覆蓋于鍍層表面,降低腐蝕速率。但不導電的CeO2微粒質量輕且不易分散,過多的CeO2微粒會增加其在陰極的覆蓋量,且不利于獲得外觀及耐腐蝕性好的鍍層。

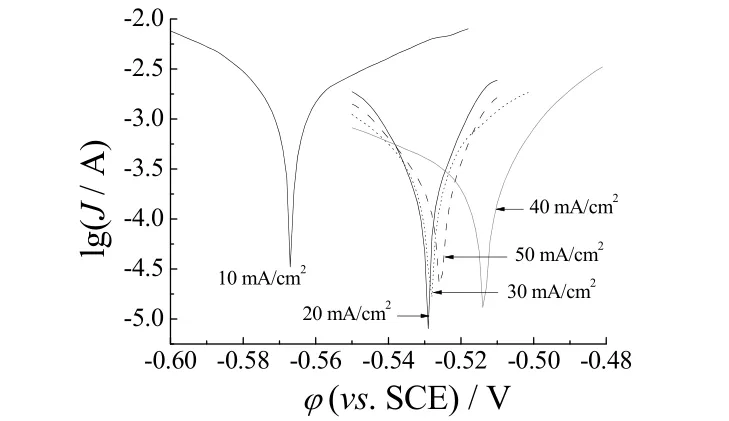

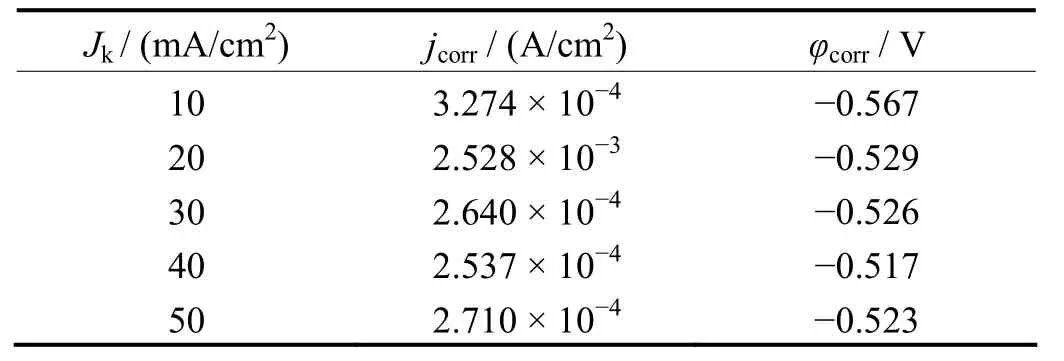

3. 1. 3 電流密度

其余工藝參數不變,不同電流密度下所得鍍層在鋅電解液中的Tafel曲線及對應的擬合參數分別見圖3和表3。

圖3 不同電流密度下所得鍍層的Tafel曲線Figure 3 Tafel curves for the coatings obtained at different current densities

表3 圖3中Tafel曲線的擬合參數Table 3 Fitted parameters for the Tafel curves from Figure 3

結合圖3及表3可知,電流密度為40 mA/cm2時,鍍層的綜合耐腐蝕性能最好。陰極過電位一般隨電流密度增大而增大,電場力也隨之增強,有利于吸附了陽離子的微粒與基質金屬鉛的共沉積。但在攪拌速率及溫度一定時,微粒在陰極表面的停留與吸附量變化不太大,而過高的陰極電流密度會促使Pb的沉積迅速加快,導致微粒沉積速率增大的幅度低于鉛的沉積,反而降低了微粒在鍍層中的含量,不能獲得耐蝕性最佳的鍍層。另外,電流密度太高,沉積速率過快,會使鍍層結合力降低,鍍層易起皮、鼓泡甚至脫落,嚴重影響其耐腐蝕性。

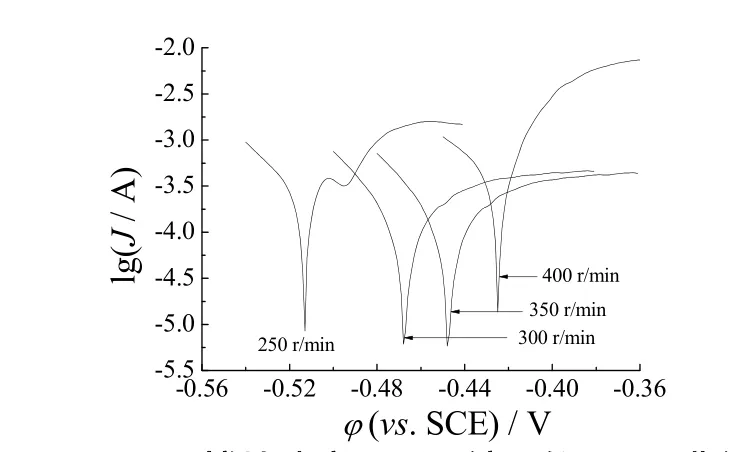

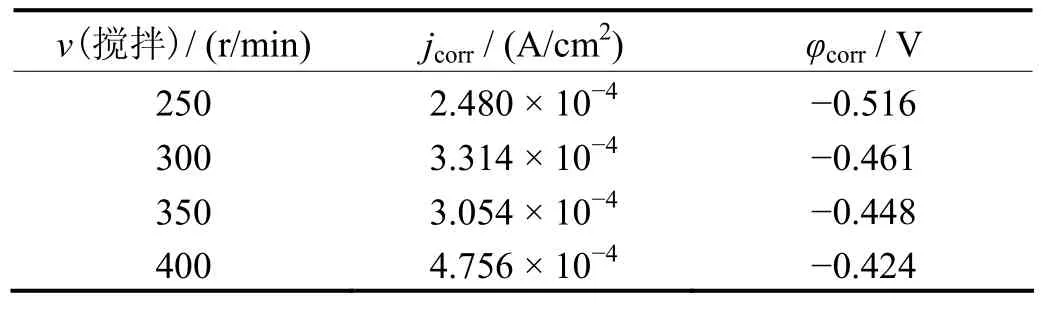

3. 1. 4 攪拌速率

在工藝范圍內,提高鍍液的攪拌速率,微粒向基體表面碰撞并停留的機率增大,微粒與基質金屬的共沉積量將隨攪拌速率的增大而增大。但攪拌過快,溶液流速加快,吸附在電極表面的微粒易被沖刷下來,從而使其共沉積量降低。不同攪拌速率下所得鍍層在鋅電解液中的Tafel曲線及對應參數如圖4及表4。當攪拌速率為350 ~ 400 r/min時,鍍層耐腐蝕性較好。攪拌速率為350 r/min時所得鍍層的φcorr略低于400 r/min時,但jcorr最小,因此其耐腐蝕性略好于后者。

圖4 不同攪拌速度下所得鍍層的Tafel曲線Figure 4 Tafel curves for the coatings obtained at different stirring rates

表4 圖4中Tafel曲線的擬合參數Table 4 Fitted parameters for the Tafel curves from Figure 4

3. 1. 5 溫度

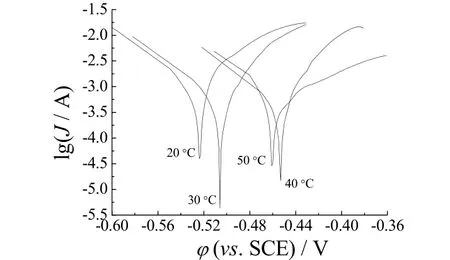

溫度變化對復合電鍍體系的影響較復雜。溫度升高,一方面鍍液黏度下降,離子更容易擴散到陰極表面,濃差極化降低,基質金屬的電沉積速率提高,但鍍層晶粒粗大,易被腐蝕,同時鍍液粘度下降使比重較大的微粒容易沉淀,共沉積量降低;另一方面,鉛離子與固體顆粒電沉積所需的活化能降低,陰極極化減小,有利于兩者的共沉積。不同溫度下所得鍍層在鋅電解液中的Tafel曲線和相應參數如圖5及表5。結果表明,溫度為40 °C時,鍍層的綜合耐蝕性能較好。

圖5 不同溫度條件下所獲鍍層的Tafel曲線Figure 5 Tafel curves for the coatings obtained at different temperatures

表5 圖5中Tafel曲線的擬合參數Table 5 Fitted parameters for the Tafel curves from Figure 5

綜合以上分析可知,最佳工藝為:WC 40 g/L,CeO230 g/L,電流密度40 mA/cm2,攪拌速率350 r/min,溫度40 °C。

3. 2 最佳工藝條件下所得鍍層的性能

3. 2. 1 表面形貌

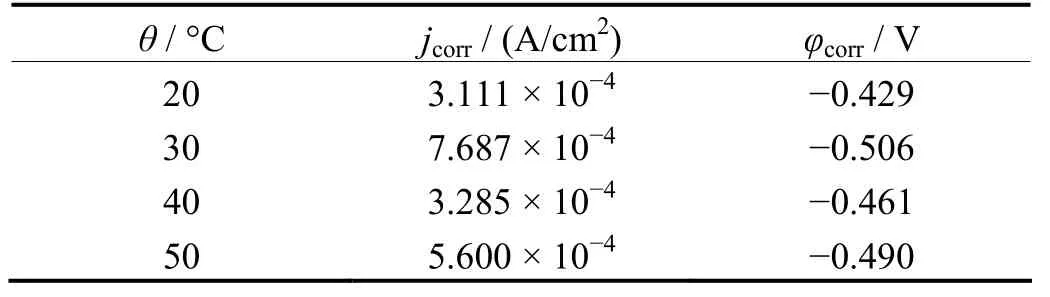

在最佳工藝下,分別制得純Pb鍍層、Pb–WC和Pb–WC–CeO2復合鍍層,三者的表面形貌見圖6。

圖6 不同電極的SEM圖Figure 6 SEM images of different electrodes

從圖6可知,納米CeO2微粒的加入有利于WC顆粒的沉積,使鍍層表面變粗糙但更為細致、均勻。這是因為CeO2的導電能力差,其在陰極表面富集時對基質金屬和WC微粒的沉積產生屏蔽,減少了陰極有效表面積,使陰極極化增大,從而達到細化晶粒的效果;同時也使Pb的沉積速率降低,俘獲吸附于陰極表面WC微粒的機率提高,有利于WC的沉積,導電性良好的WC微粒凸出于陰極表面所產生的尖端效應使沉積速率大于其他部位,導致微觀形貌變粗糙。

3. 2. 2 耐蝕性

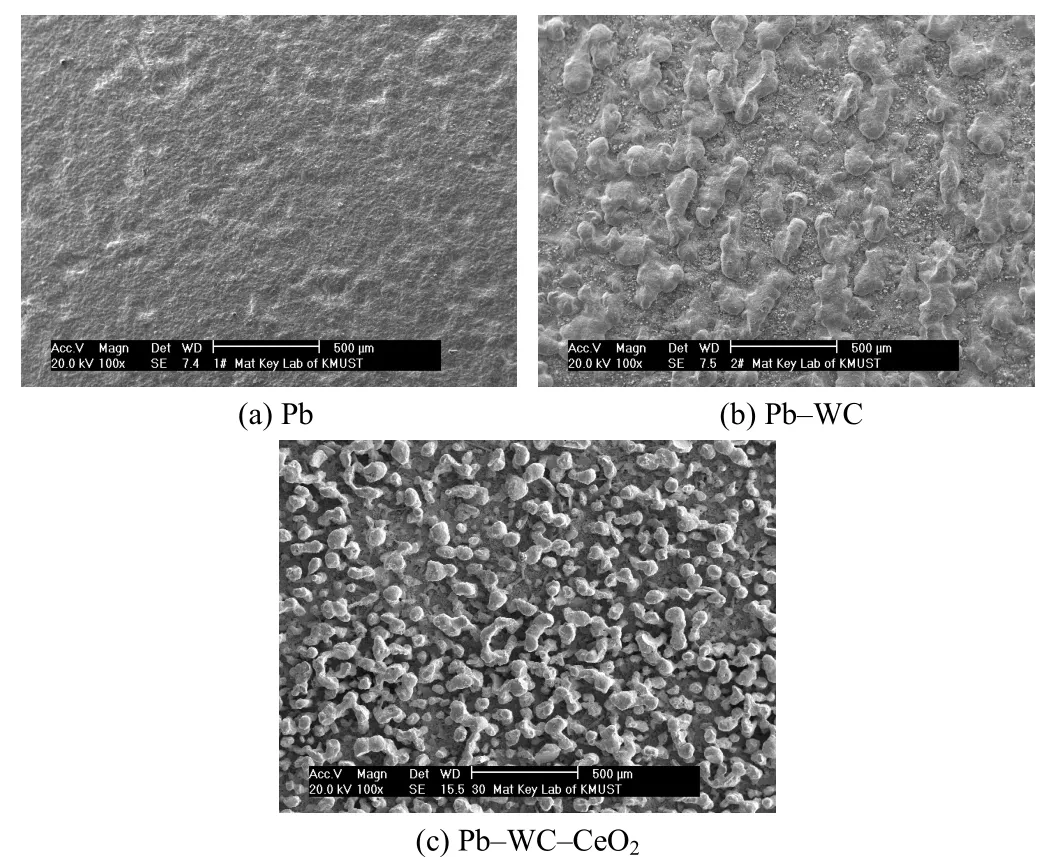

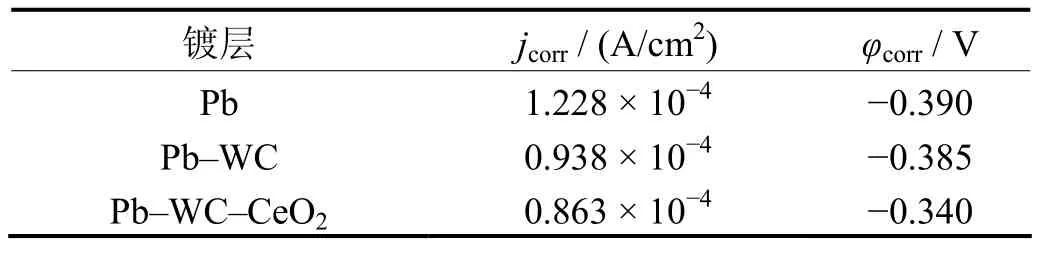

最佳工藝條件下所得鍍層在鋅電解液中的 Tafel曲線如圖7所示,表6為圖7的擬合參數。從圖7可知,與純Pb鍍層相比,Pb–WC和Pb–WC–CeO2復合鍍層的φcorr分別正移了0.005 V和0.050 V。Pb–WC–CeO2鍍層在鋅電解液中的 φcorr最正、jcorr最小,故耐蝕性最強。

圖7 不同電極的Tafel曲線Figure 7 Tafel curves of different electrodes

表6 圖7中Tafel曲線的擬合參數Table 6 Fitted parameters for the Tafel curves from Figure 7

4 結論

(1) 電沉積制備Pb–WC–CeO2復合鍍層的最佳工藝為:WC 40 g/L,CeO230 g/L,電流密度40 mA/cm2,攪拌速率350 r/min,溫度40 °C。

(2) Pb–WC復合鍍層可有效減緩介質的腐蝕,起到緩蝕作用;CeO2可增大陰極極化,有利于WC的沉積,使鍍層更粗糙但平整均勻,腐蝕時生成的復鹽覆蓋在鍍層表面,可有效降低腐蝕速率。

(3) 與純Pb鍍層相比,Pb–WC和Pb–WC–CeO2的腐蝕電位分別正移了0.005 V和0.050 V,腐蝕電流密度也從1.228 × 10?4A/cm2分別降至0.938 × 10?4A/cm2和0.863 × 10?4A/cm2,3種鍍層中Pb–WC–CeO2鍍層表面最為均勻細致,有最強的耐蝕性能。

[1] YE Z G, MENG H M, SUN D B. New degradation mechanism of Ti/IrO2+ MnO2anode for oxygen evolution in 0.5 M H2SO4solution [J]. Electrochimica Acta, 2008, 53 (18): 5639-5643.

[2] 石小釗, 郭忠誠, 陳步明, 等. 電積鋅用鋁基 β-PbO2–WC–TiO2–ZrO2–SnO2復合陽極的電沉積制備[J]. 電鍍與涂飾, 2009, 28 (8): 9-11.

[3] PANI? V V, JOVANOVI? V M, TERZI? S I, et al. The properties of electroactive ruthenium oxide coatings supported by titanium-based ternary carbides [J]. Surface and Coatings Technology, 2007, 202 (2): 319-324.

[4] AROMAA J, FORSEN O. Evaluation of the electrochemical activity of a Ti–RuO2–TiO2permanent anode [J]. Electrochimica Acta, 2006, 51 (27): 6104-6110.

[5] ZHAO Q, LIU Y, MüLLER-STEINHAGEN H, et al. Graded Ni–P–PTFE coatings and their potential applications [J]. Surface and Coatings Technology, 2002, 155 (2/3): 279-284.

[6] 馮秋元, 李廷舉, 金俊澤. 復合電鍍機理研究及最新進展[J]. 稀有金屬材料與工程, 2007, 36 (3): 559-564.

[7] 王鈞揚. 鋅電積的節電探討[J]. 湖南冶金, 2003, 31 (2): 45-48.

[8] 潘君益, 郭忠誠, 朱曉云, 等. 電沉積制備Pb–WC–ZrO2復合鍍層的工藝及性能研究[J]. 電鍍與涂飾, 2005, 24 (8): 1-4.

[9] 郭忠誠, 曹梅. 脈沖復合電沉積的理論與工藝[M]. 北京: 冶金工業出版社, 2009: 170-215.

Corrosion resistance of aluminum/lead–tungsten carbide–cerium oxide composite electrode //

CHEN Zhen*, WU Jian, GUO Zhong-cheng, WANG Yong-yin

A Pb–WC–CeO2composite coating was prepared by electroplating with 1060 aluminum as substrate from a bath containing Pb(CH3COO)2220 g/L, HBF4170 g/L, H3BO314 g/L, gelatin 2 g/L, and cetrimonium bromide 0.5-1.0 g/L. The effects of mass concentrations of WC and CeO2particles, temperature, current density, and stirring rate on the corrosion resistance of the composite coating as anode for electrolysis of zinc were studied by Tafel curves measurement. The optimal process parameters were determined as follows: WC 40 g/L, CeO230 g/L, temperature 40 °C, current density 40 mA/cm2, and stirring rate 350 r/min. The positive shift of corrosion potential is 0.005 V for Pb–WC and 0.050 V for Pb–WC–CeO2as compared with that of pure lead coating. The Pb–WC–CeO2composite coating has the finest and most uniform surface and excellent corrosion resistance.

aluminum substrate; lead; tungsten carbide; cerium oxide; composite plating; anode; corrosion resistance; Tafel curve

Faculty of Science, Kunming University of Science and Technology, Yunnan 650093, China

TQ153.2

A

1004 – 227X (2011) 12 – 0005 – 04

2011–05–03

2011–07–19

陳陣(1969–),男,貴州遵義人,副教授,博士,主要研究方向為應用電化學。

作者聯系方式:(E-mail) chenzhen69@qq.com。

[ 編輯:周新莉 ]