凝結水回收技術在蒸汽管網運行中的應用

郭海峰 伏安林 (大慶煉化公司動力一廠)

凝結水回收技術在蒸汽管網運行中的應用

郭海峰 伏安林 (大慶煉化公司動力一廠)

汽動排凝回收技術及閉式凝結水回收技術在大慶煉化公司蒸汽管網中進行了成功應用,完全解決了冒汽和結冰現象,保證了蒸汽管網安全平穩運行。汽動排凝站和閉式凝結水回收器年創回收效益共計100.2×104元,年投資回報率11.8%。文中對蒸汽管網的安全平穩運行和節能減排技術的應用進行分析,同時對工藝進一步優化提出了建議。

汽動排凝站 閉式回收器 回收利用

大慶煉化公司蒸汽管網凝結水回收站,主要是解決全廠局部蒸汽管網溫度低,流速慢,易產生滯留和積水問題,同時解決現場冒汽量大,蒸汽管網水擊事故。

蒸汽管網凝結水回收站于2010年10月13日建成并投運,凝結水回收A、B站采用的是SATP(汽動排凝回收工藝)技術,凝結水回收C、D站采用的是JF-CW閉式凝結水回收技術。實施后解決了現場冒汽,并按等級對蒸汽和凝結水有效進行回收利用。

1 技術特點及工藝流程

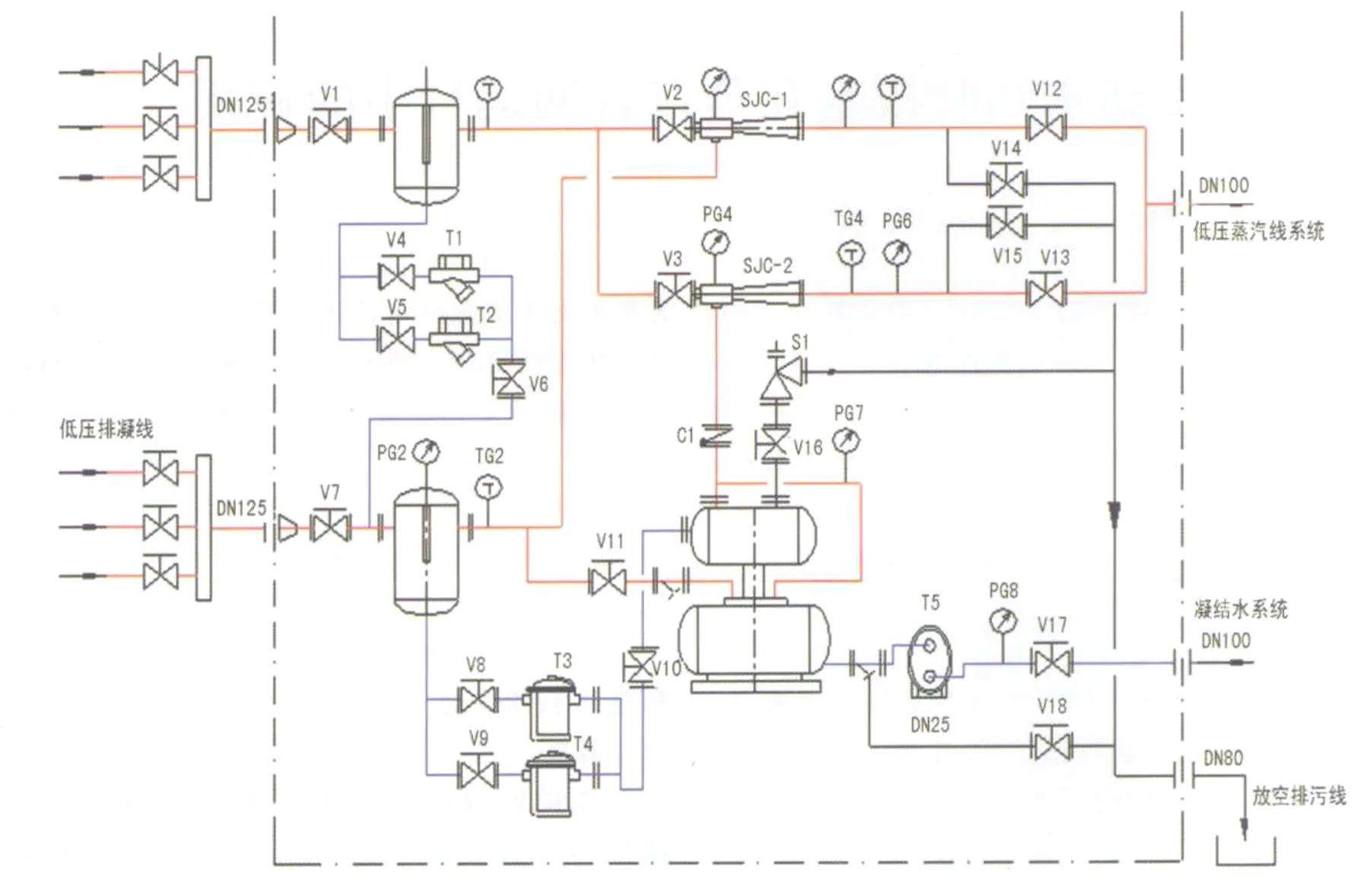

1.1 汽動排凝站工藝原理

首先,將1.0 MPa、3.5 MPa蒸汽管網排凝點的汽水混合物,分別通過管道自壓輸送至SATP機組前端的1.0 MPa、3.5 MPa蒸汽匯汽缸,低壓蒸汽匯汽缸內的汽水混合物,經過疏水器,進入SATP機組內的低壓汽水分離器,進行汽水分離。中壓蒸汽匯汽缸內的汽水混合物,經過疏水器,進入SATP機組內的中壓汽水分離器,進行汽水分離,分離后的凝結水通過疏水閥進入低壓汽水分離器,繼續進行汽水分離,分離后的凝結水通過疏水閥進入凝結水收集罐,再流入凝結水自動泵,被蒸汽加壓后輸送到凝結水用戶。

輔助排凝后的部分中壓蒸汽,經分離器后轉為動力用蒸汽,分別進入“次低壓噴射器”和“乏汽噴射器”,中壓蒸汽進入次低壓噴射器,對次低壓蒸汽進行補壓,使其達到1.0 MPa蒸汽管網的壓力、溫度;另一部分次中壓蒸汽進入乏汽噴射器,對凝結水收集罐中過來的閃蒸汽進行補壓,使其達到1.0 MPa蒸汽管網的壓力、溫度,然后將提壓的1.0 MPa蒸汽匯合后,送回到1.0 MPa蒸汽管網使用。

根據汽動排凝站的(SATP)工藝原理,完全實現將1.0 MPa、3.5 MPa蒸汽管道中的凝結水排出并回收,同時將排凝用輔助蒸汽和凝結水二次蒸汽達到完全回收利用的目的,見圖1。

1.2 閉式凝結水回收工藝原理

蒸汽管網產生汽水混合物通過自壓,直接送至凝結水回收器進水塔,汽水混合物經過進水塔內擋水板進行汽液分離,分離出的乏汽進入進水塔塔頂匯集,匯集后的乏汽通過吸汽穩壓器抽出,融入外輸凝結水中,降低罐內壓力。分離出的水通過擋水板自流進入罐內匯集,匯集后的凝結水達到啟泵液位后,通過水泵外輸,達到高效閉式回收的目的。

1.3 蒸汽管網凝結水回收流程

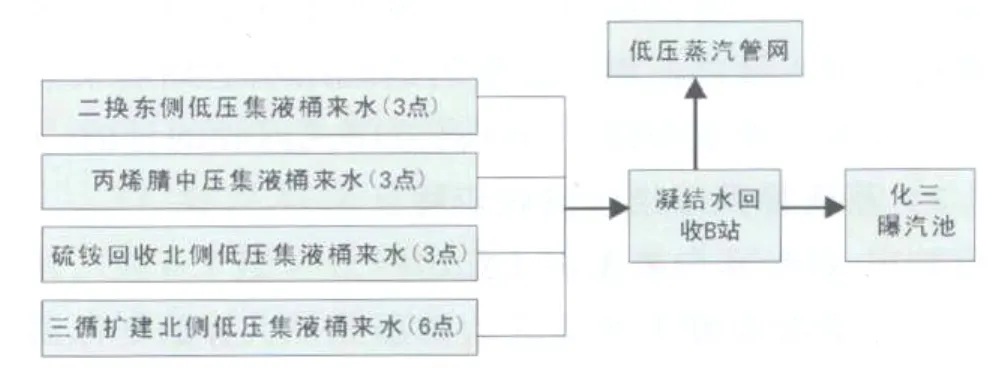

1.3.1 凝結水回收A站(圖2)

凝結水回收A站(汽動排凝站),主要負責回收動力鍋爐附近3.5 MPa、1.0 MPa蒸汽管網存滯留或流速較慢、溫度較低的蒸汽排凝點的乏汽及凝結水,回收的乏汽通過提壓、提溫并入1.0 MPa蒸汽主管網,回收的凝結水通過氣動泵送至鍋爐除氧器進行回收利用。

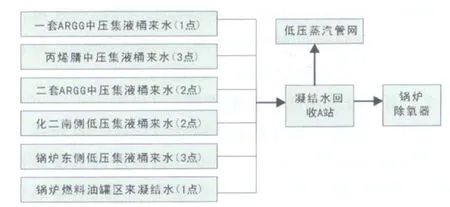

1.3.2 凝結水回收B站(圖3)

凝結水回收B站(汽動排凝站),主要負責回收硫銨回收附近3.5 MPa、1.0 MPa蒸汽管網存滯留或流速較慢、溫度較低的蒸汽排凝點的乏汽及凝結水,回收的乏汽通過提壓、提溫并入1.0 MPa蒸汽主管網,回收的凝結水通過氣動泵送至化學三站曝氣池進行回收利用。汽動排凝站見圖4。

圖1 SATP-Ⅲ機組工作原理

圖2

圖3

圖4 汽動排凝站圖片

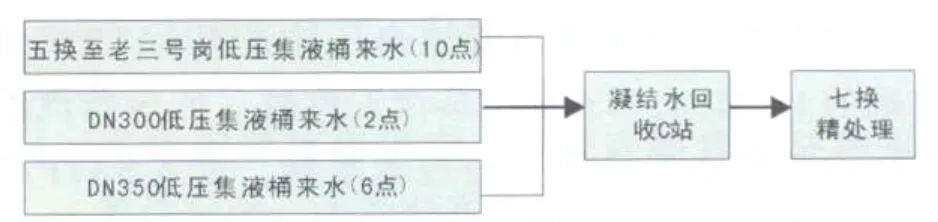

1.3.3 凝結水回收C站(圖5)

凝結水回收C站(閉式回收器),主要負責回收五換附近和加氫改制DN350蒸汽線末端的1.0 MPa蒸汽管網存滯留或流速較慢、溫度較低的蒸汽排凝點的凝結水,回收的凝結水通過凝結水外輸泵送至七換高溫凝結水精處理裝置進行回收利用。1.3.4 凝結水回收D站(圖6)

圖5

凝結水回收D站(閉式回收器),主要負責回收3#崗至宏偉DN500閥門一段1.0 MPa蒸汽管網存滯留或流速較慢、溫度較低的蒸汽排凝點的凝結水,回收的凝結水通過凝結水外輸泵送至五換凝結水罐,與五換凝結水匯合后,再通過五換站內凝結水外輸泵連續送至七換高溫凝結水精處理裝置進行回收利用。閉式回收器見圖7。

圖6

2 生產運行情況及效果

2.1 改造前蒸汽管網現狀

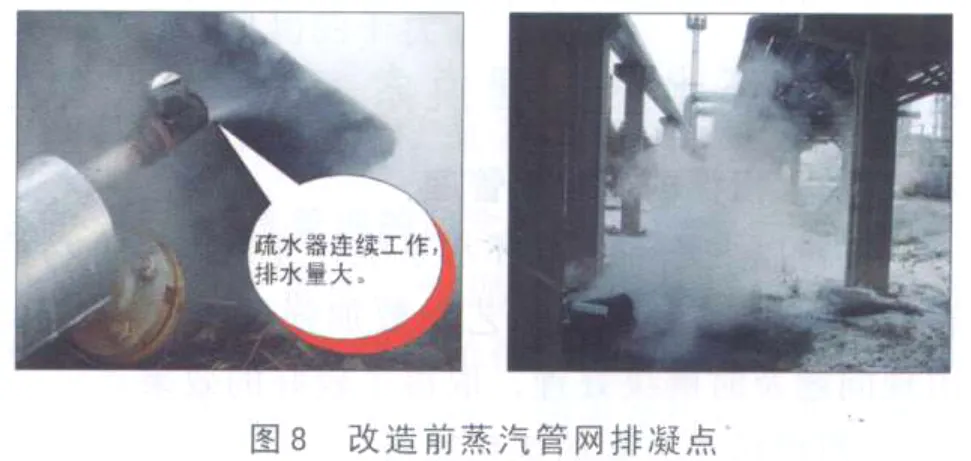

1)根據煉化公司蒸汽管網工藝流程特點,為保證冬季蒸汽管網安全平穩運行,丙烯腈3.5 MPa蒸汽管網長期連續排凝點4處,加氫改質(DN350)1.0 MPa蒸汽管網長期連續排凝點15處,導致冬季現場大量冒汽,造成蒸汽浪費。

2)為保證夏季蒸汽管網安全平穩運行,丙烯腈3.5 MPa長期連續排凝點4處,宏偉DN500閥門1.0 MPa蒸汽管網長期連續排凝點37處。改造前蒸汽管網排凝點見圖8。

2.2 改造后蒸汽管網現狀

冬夏季,丙烯腈3.5 MPa、宏偉(DN500) 1.0 MPa、加氫改質(DN350)1.0 MPa蒸汽管網長期連續排凝點共56處,通過此次改造56處排凝點排出的乏汽及凝結水全部回收利用,既保證了蒸汽管網安全平穩運行,又徹底杜絕了局部蒸汽管網長期現場冒汽現象(圖9)。

2.3 年經濟效益分析

1)汽動排凝站年回收效益

凝結水回收A站額定回汽量6.75 kg/L,額定回水量5.0 kg/L。

凝結水回收B站額定回汽量4.0 kg/L,額定回水量5.0 kg/L。

年回收汽量860 t;

年回收水量800 t;

年回收效益14.1×104元。

2)閉式回收器年回收效益

凝結水回收C、D站共有排凝點32個,每個排凝點使用的是armstrong steam trap Model 2011型蒸汽疏水閥,額定排量為50 kg/L。

年回收水量12.8×104t;

年回收效益86.1×104元。

3)年效益合計100.2×104元。

4)年投資回報率11.8%

3 生產問題分析及解決措施

3.1 凝結水回收B站

凝結水回收B站因該區域中壓排凝點較少(3點),低壓排凝點較多(13點),進入冬季后凝結水量增加,導致次低壓噴射器、乏汽噴射器工作效果較差。經與技術人員研究確認,一是增加中壓蒸汽排凝點;二是在設備設計壓力允許范圍內,提升工作壓力。

3.2 凝結水回收C、D站

凝結水回收C、D站各支線排凝點分布較遠,排凝點末端冬季運行存在一定的凍凝隱患。為此,在排凝點末端加裝跨線,提高排凝點壓力,加快凝結水流速,避免發生凍凝現象。

4 結論

根據汽動排凝站、閉式回收器投運后的運行狀況可以看出,汽動排凝站、閉式回收器的回收技術科學合理,性能可靠,對煉油、化工企業的蒸汽管網排凝點產生的乏汽和排凝液集中回收作用較大;在全部回收蒸汽管網乏汽和排凝液的同時,確保了蒸汽管網安全平穩運行,提高了大慶煉化公司蒸汽管網管理水平,對蒸汽管網回收凝結水具有實際應用價值。

10.3969/j.issn.2095-1493.2011.07.006

郭海峰,1988年畢業于廣東石油學校,工程師,從事基層技術工作,E-mail:guohaif@petrochina.com.cn,地址:大慶煉化公司動力一廠外網車間,163411。

2011-06-11)