MnZn鐵氧體磁心燒結裂紋成因淺探*

尉曉東

(陜西金山電器有限公司 陜西 咸陽 712021)

MnZn鐵氧體磁心燒結裂紋成因淺探*

尉曉東

(陜西金山電器有限公司 陜西 咸陽 712021)

MnZn鐵氧體磁心生產過程較復雜,裂紋是導致質量問題的重要因素。筆者針對導致燒結裂紋的各種原因進行了分析,并根據生產實踐經驗提出了一些解決辦法。

MnZn鐵氧體 燒結 裂紋

因為鐵氧體磁心在燒結過程中伴隨著粘合劑、水分的排出以及固相反應,其密度會發生很大變化,不當的燒結制度會使毛坯在燒結過程中因為這種密度的變化而開裂。另外固相反應時的氣體排出、過度的氧化或者還原均是造成燒結裂紋的因素,因此制定合理的燒結制度是解決燒結過程中裂紋產生的關鍵。

1 升溫開裂

升溫過程造成的裂紋,其典型的斷面為粗糙的凸凹不平的顆粒狀(見圖1),這是因為裂紋的形成在鐵氧體固相反應完成之前,升溫過程磁心開裂與PVA的分解排出及毛坯密度等有很大關系。

圖1 升溫開裂的典型斷面

1.1 升溫曲線

在燒結過程中,不合理的升溫或降溫速率均可導致產品開裂。通常坯體內含有一定數量的水分和PVA,在升溫階段需要由坯體內排出。在升溫階段,PVA受熱氧化分解為CO2和H2O,此過程為吸氧的放熱過程,反應放出的熱量使坯體溫度進一步升高。如果排膠段升溫速率過快(如200℃/h),則導致在短時間內坯體溫度急劇升高,PVA快速分解排出,從而導致坯體的開裂。根據實踐經驗,國產1799開始排出的溫度約為200℃,約在270℃左右時排膠量達到最大。依此特點,如果200℃~300℃升溫速率過快,溫度很快達到270℃,PVA過快分解而產生大量熱量,造成坯體溫度急劇升高,而坯體溫度的升高又導致PVA更快的排出,最終使坯體開裂。解決方法是選擇排膠速率適中的溫度區間(如230~240℃),根據毛坯的尺寸、體積,制定一個相對緩慢、合理的升溫速率,或選擇在230~240℃時保溫一定時間(如1h),使坯體有較小的溫升,從而消除由此原因導致的裂紋。有時由于坯體本身的氣孔及排膠段未排盡氣體會形成一些潛在的,無法通過肉眼察覺的裂紋,這種裂紋要通過性能測試、敲擊及強度測試等方法進行檢測排除,以保證產品的質量。

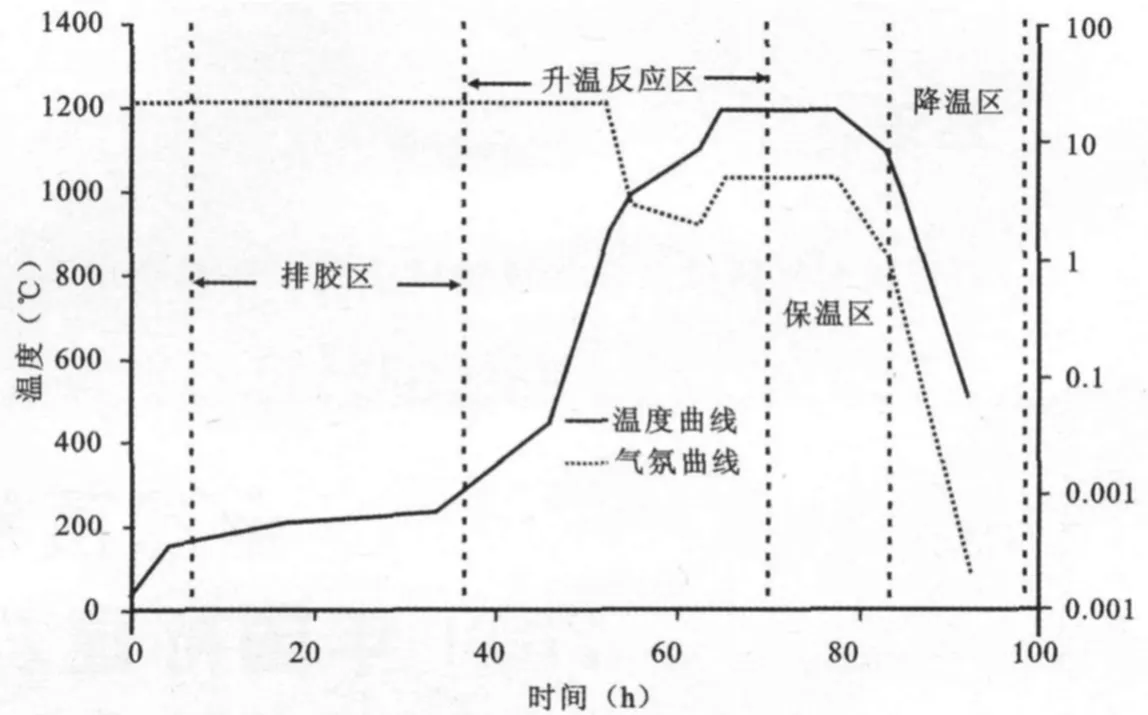

圖2 典型MnZn鐵氧體磁心燒結溫度曲線

圖2顯示的是在燒結一種尺寸較大的環形磁心(單重660g)時采用的燒結溫度曲線和氣氛曲線,經過針對性的優化設計燒結工藝,該磁心未出現裂紋缺陷。

1.2 坯體密度不均勻

由于不合理的模具設計、壓制方法或者由于較差的粉料工藝特性(如流動性、粒度分布等)均有可能造成坯體各部分密度的差異,這種差異導致在燒結時坯體各部分收縮不同。由此造成的坯體收縮差異過大,超過了鐵氧體所能容忍的彈性限度,則會使坯體在密度梯度較大的部位開裂,針對這種情況,通過改進模具設計、壓制方法和粉料工藝特性等手段即可解決。

1.3 氣氛

由于坯體在升溫排膠段會發生PVA的氧化排出,這需要周圍氣氛保持一定的氧分壓。如果窯爐內部氣流不暢等造成坯體周圍氧分壓過低,PVA分解變緩。同時,在此階段坯體內部發生固相反應,亦需要有一定的氧分壓,PVA的氧化分解消耗了大量氧氣,使鐵氧體的氧化收縮受阻,但是隨著PVA分解完畢,氧分壓恢復到正常水平。由于固相反應的特殊性,坯體表面首先急劇地氧化收縮,而坯體內還未能進行,這種不均勻的收縮往往會在坯體表面造成裂紋。因此根據實際生產狀況,調整窯爐升溫段氣氛,保證適當的氧分壓,是消除燒結裂紋的重要措施。

1.4 擺坯方式及承燒材料

磁心燒結裂紋也可能與燒結時的擺坯方式和所使用承燒材料有關。不當的擺坯方式或者承燒材料的缺陷,會阻礙坯體的收縮,嚴重時會造成磁心開裂。對于尺寸較大的磁心,或者堆垛過高的情況,要尤其注意。試驗中燒結環形生坯,同批次燒結,堆垛5層和10層進行對比,結果在同樣的燒結制度下,10層的熟坯最下一只出現了燒前開裂,而5層的就沒有。

2 降溫開裂

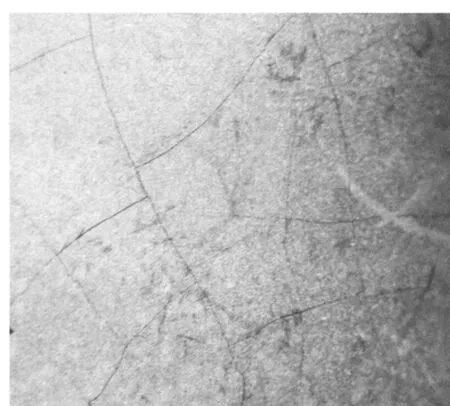

降溫過程中產生的裂紋斷面光滑,晶粒細小(見圖3)。降溫過程中產品尺寸隨溫度下降而收縮,并且因氣氛的不同在產品內部發生不同程度的氧化。因此,制定合理的降溫制度能有效避免各種開裂現象。

圖3 降溫開裂的典型斷面

2.1 降溫曲線

如果降溫速率過快,產品急劇收縮,在產品內部積聚很大的內應力,造成產品炸裂。一般采用在高溫階段控制降溫,低溫段自然冷卻的方法可避免這種裂紋。

2.2 降溫氣氛

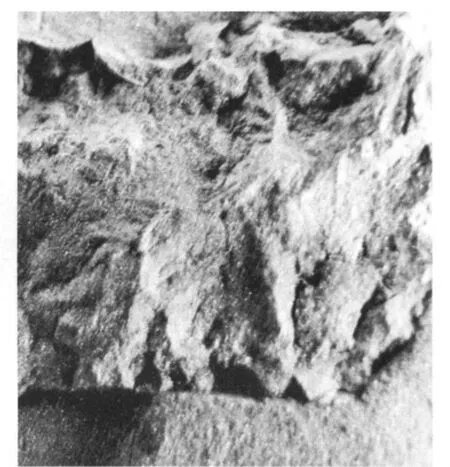

鐵氧體形成后在降溫過程中易被氧化,若控制不好此時的氧分壓,產品則可能因過度氧化而開裂。如Mn鐵氧體在1050℃左右易被氧化而析出另相如β-Mn3O4。該相為正方結構,與Mn鐵氧體(面心立方)不能固溶,引起晶格畸變,不僅對磁性能影響很大,而且由于氧化首先發生在坯體表面,表面被氧化為另相,與內部有不同的晶格常數。這種差異會在相界處產生應力,在冷卻過程中,應力超過了材料的彈性極限,就會導致產品表面出現裂紋。對于尺寸較大的產品,這種現象尤為明顯。筆者就此進行試驗,在降溫過程中配合較高的氧分壓,在同一條件下同時燒結F31和F63磁環,前者雖然也被嚴重氧化,但敲開后發現磁心斷面未發現正常的Mn鐵氧體相,而全部呈灰白色,而且未發現裂紋。后者只有表層約3~4mm為灰白色的另相,Mn鐵氧體被氧化層包裹,之間有明顯的相界(見圖4)。該氧化層上出現大量的網狀裂紋,深及相界(見圖5)。由此可見,過度氧化亦會造成較嚴重的產品開裂。

圖4 過度氧化的MnZn鐵氧體斷面

圖5 過度氧化的MnZn鐵氧體表面裂紋

綜上所述,燒結裂紋是影響鐵氧體磁心合格率的一個重要因素。在生坯沒有任何問題的前提下,粉料的波動、燒結制度、燒結氣氛、產品規格大小、排坯方法等都會影響裂紋的產生。產品出現裂紋時,應綜合考慮,積極采取措施加以消除。

1 李愛民.鐵氧體材料成形時易出現的問題及解決方法.電子元件與材料,2007,26(4):68~69

2 張有綱,黃永杰,羅迪民.磁性材料.成都:成都電訊工程學院出版社,1988

3 周志剛,等.鐵氧體磁性材料.北京:科學出版社,1981

Research on Sintering Cracks of MnZn ferrite Cores

Wei Xiaodong(Shannxi Jinshan Electric Appliances Co.,LTD,Shannxi,Xianyang,712000)

The producing process of MnZn ferrite cores is more complex,the crack is an important factor lead to quality problems.The reasons of sintering cracks were analyzed,and according to our experience,some solutions proposed.

MnZn ferrite;Sintering;Cracks

TM277

A

1002-2872(2011)08-0026-02

尉曉東(1985-),本科,工程師;主要從事MnZn鐵氧體的燒結工藝研究。E-mail:weixdoz@126.com