轉K6型轉向架側架疲勞壽命估算

華 楊,趙云生,湯勁松,賈萬鵬

(1 青島理工大學 機械工程學院,山東青島266033;2 青島四方車輛研究所有限公司 技術研究部,山東青島266031)

我國鐵路貨車廣泛使用三大件式轉向架[1]。側架作為轉向架的部件之一,有著極為關鍵的作用。如果在運行中側架出現疲勞斷裂,將嚴重威脅列車運行安全,因此,側架的疲勞問題一直是鐵道貨車行業極為關注的問題之一。隨著我國鐵道貨運向重載高速方向的快速發展,轉向架的受力更加惡劣,給轉向架提出了更加苛刻的要求。目前,我國鐵路貨車開始大量使用軸重25 t、最高運營速度120km/h的轉K6型轉向架,有必要對其疲勞性能進行研究。

1 轉K6型轉向架側架有限元靜強度計算

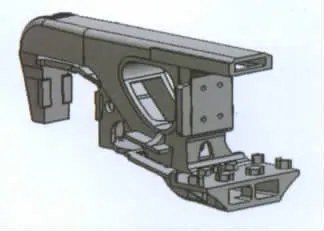

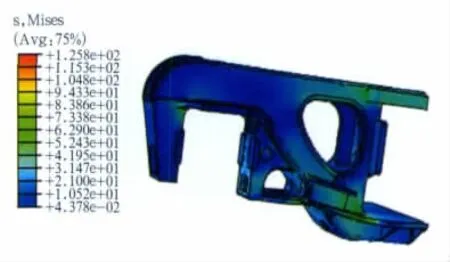

使用PROE軟件建立側架的三維模型實體,見圖1。根據幾何結構和載荷的對稱性,取側架的1/2模型進行分析。在ABAQUS軟件中采用二階四面體單元劃分有限元網格,側架的1/2模型共劃分為104 899個單元,產生177 776個節點,其有限元模型見圖2。

實際運行中側架承受的載荷較復雜,有限元分析時一般將其簡化為簡單的垂向載荷和橫向載荷。參照TB/T 1335-1996《鐵道車輛強度設計及試驗鑒定規范》(以下簡稱規范),在進行應力分析時,側架的垂向載荷取349.9kN(1.5C),橫向載荷取93.3kN(0.4C),分別作用在彈簧承臺面和立柱面上。垂向載荷作用時,在半模型的對稱面上施加對稱約束,并約束軸箱垂向支承處單元的垂向線位移自由度;橫向載荷作用時,在半模型的對稱面上施加對稱約束,并約束內側導框面的橫向線位移自由度[3]。

轉K6型轉向架側架在垂向工況、橫向工況、聯合工況3種工況下的應力云圖分別見圖3~圖5。由應力云圖可見側架應力較大的部位主要集中在承載鞍導框拐角處、承臺下部拐角處、三角透視孔下邊緣;轉8A側架的線路運營經驗表明[4],側架的裂紋主要分布在導框拐角、承臺拐角、三角透視孔等部位,因此可確定轉K6側架的疲勞關鍵部位。關鍵部位的應力(Von Mises)統計結果見表1。

圖1 轉K6型側架三維模型

圖2 轉K6型側架有限元模型

圖3 垂向工況下側架的應力云圖

圖4 橫向工況下側架的應力云圖

圖5 聯合工況下側架的應力云圖

表1 轉K6型轉向架側架應力計算結果 MPa

B+級鋼的許用應力為151MPa,從有限元計算結果可以看出,側架關鍵部位均滿足靜強度要求。

2 轉K6型轉向架側架疲勞壽命估算

當側架承受循環載荷作用時,可能在比靜載荷條件低得多的應力下導致結構疲勞破壞,因此應分析循環載荷作用下側架的疲勞壽命。本文采用名義應力法[2]對側架的壽命進行估算。

2.1 材料和構件的S—N曲線

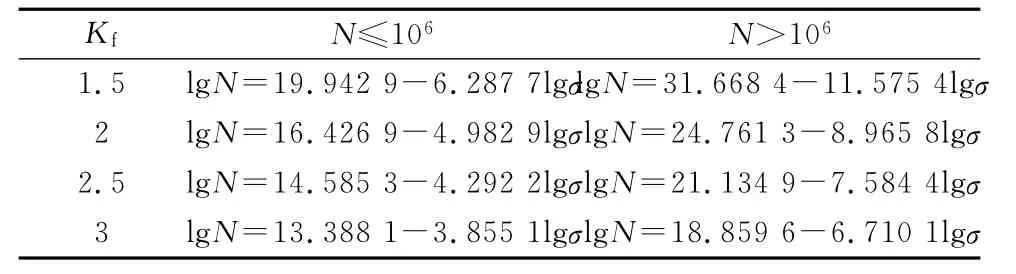

S—N曲線即材料和構件的應力—壽命曲線。在雙對數坐標系中,材料的S—N曲線為兩條直線,考慮疲勞強度降低系數Kf,對兩段直線的交點所對應的疲勞極限進行修正,并以此為縱坐標,以N=106為橫坐標確定一點;再以N=103所對應的材料的疲勞極限為縱坐標(不修正),以N=103為橫坐標確定另一點。通過這兩點所確定的直線即為構件的S—N曲線的斜線部分。另外,將S—N曲線在大于106循環的部分按-(2|k|-1)(k為S—N曲線在小于106循環的直線斜率)的斜率往下延伸,以考慮小應力幅值循環對壽命的影響。

對于鑄鋼件,Kf相當于由于存在鑄造缺陷而導致構件S-N曲線的下降程度。Kf的變化主要反映了金屬內部缺陷程度(如裂紋、氣孔、夾碴、縮孔)的變化。AAR標準中的有關試驗數據表明,Kf=1.5~2的中等缺陷代表鑄件的正常質量水平,而且有很高的統計出現概率,2<Kf<3甚至Kf>3的裂紋大缺陷也可能存在,可視大缺陷為偏離了正常的質量和良好的鑄造工藝,質量管理的任務就是消除此類缺陷。表2為不同疲勞強度降低系數時的S—N曲線方程。

表2 不同疲勞強度降低系數下的S-N曲線方程

2.2 側架疲勞載荷譜的確定

本文分別選用AAR機務標準M—1001—97第Ⅶ章"新造貨車的疲勞設計"中載重90.7t(29.5t)高邊敞車搖枕垂向總載荷譜和大秦線實測載荷譜。假設搖枕垂向總載荷與軸重成線性關系,這樣可將AAR機務標準中的29.5t軸重搖枕垂向總載荷譜換算成本文所要用的25t軸重搖枕垂向總載荷譜,載荷譜的換算系數為1.18。

(1)側架垂向載荷譜

AAR機務標準中提供了搖枕垂向總載荷譜數據,取搖枕垂向總載荷的一半作為側架垂向載荷;大秦線實測載荷譜中提供了轉向架重車垂向(承載鞍)載荷譜,取(承載鞍)載荷譜的兩倍作為側架垂向載荷譜。利用表1中垂向載荷的有限元應力計算結果,按載荷與應力成線性關系由側架載荷譜換算成側架應力譜。

(2)側架橫向載荷譜

AAR機務標準和大秦線實測載荷譜中均未提供側架橫向載荷譜數據。借用皮爾巴哈鐵礦石車M系列30.0t軸重側架橫向載荷譜[5],按載荷與軸重成線性關系換算成本文所要用的25t軸重側架橫向載荷譜,載荷譜的換算關系為1.2。利用表1中橫向載荷的有限元應力計算結果,按載荷與應力成線性關系由側架橫向載荷譜換算成側架的應力譜。

2.3 非零應力均值的修正及疲勞壽命估算

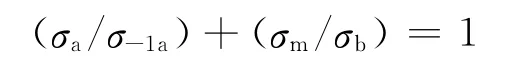

材料的S-N曲線大都是在對稱循環條件下(即R=-1,應力均值為零)得到的,而側架上所受的應力都是非對稱循環,應力均值不為零。為此,引入Goodman經驗公式對應力均值進行修正,即:

式中σa為應力幅值;σ為應力均值;σ-1a為對稱循環下的應力幅;σb為B+級鑄鋼的強度極限。

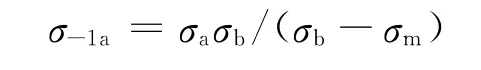

根據Goodman經驗公式(3)將非對稱循環應力轉化為對稱循環后的應力幅為:

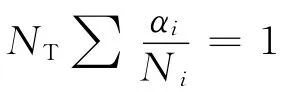

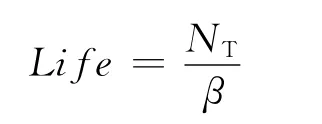

側架的壽命為:

式中β表示每公里譜總循環數。

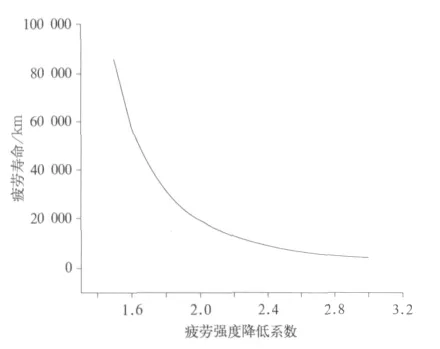

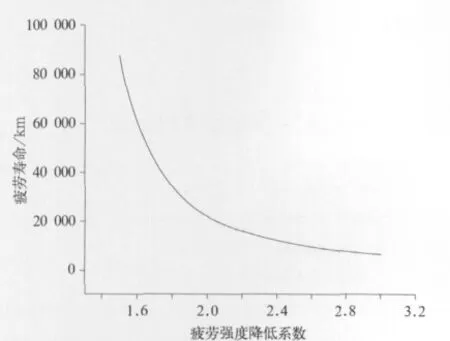

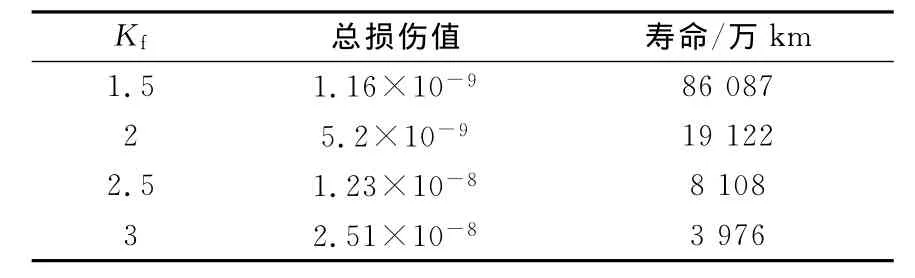

按照上述方法計算了不同疲勞強度降低系數時側架的疲勞壽命,見圖6、圖7。具體計算結果見表3、表4。

圖6 AAR載荷譜下不同疲勞強度降低系數時側架的疲勞壽命

圖7 大秦線實測載荷譜下不同疲勞強度降低系數時側架的疲勞壽命

表3 AAR載荷譜下側架的疲勞壽命

表4 大秦線實測載荷譜下側架的疲勞壽命

從圖中可以看出,疲勞強度降低系數Kf在1.5~2之間,側架疲勞壽命急劇降低;而疲勞強度降低系數Kf在2~3之間,側架疲勞壽命的變化則趨于平緩。由此可見,疲勞強度降低系數是影響側架疲勞壽命的重要因素之一。

根據表3、表4,在AAR載荷譜和大秦線實測載荷譜下,側架正常鑄造水平Kf=1.5~2.0時,其壽命大于1 000萬km,近似按重車每年運行20萬km計算,該側架的壽命大于40年。

3 結論

(1)同等疲勞降低系數下,由AAR載荷譜估算的側架疲勞壽命比大秦線實測載荷譜下所估算的壽命要短,即大秦線載荷譜較AAR載荷譜有很大的強度余量。這是因為AAR載荷譜是北美典型路況下所編制的載荷譜,采集時間長,信息豐富;而大秦線實測載荷譜是局部路況下所編制的載荷譜,采集時間短,采集次數較少,其線路具有較大的局限性,因此,該載荷譜目前僅適用于運行于大秦線的車輛。

(2)側架的疲勞壽命隨著疲勞降低系數的增大而急劇降低,可見疲勞降低系數對疲勞壽命有重大的影響。因此應提高側架的整體鑄造水平,盡量減少關鍵部位的鑄造缺陷,從而降低其疲勞降低系數,有助于提高其疲勞壽命。

(3)為了更加準確的預測我國鐵路貨車疲勞壽命,建議盡快開展通用線路的載荷譜測試工作。

[1]嚴雋耄.車輛工程[M].北京:中國鐵道出版社,1999.

[2]徐 灝.疲勞強度[M].北京:高等教育出版社,1988.

[3]劉德剛,楊愛國,李 鐵.轉8A型轉向架側架疲勞壽命分析[J].鐵道車輛,2003,41(10):11-16.

[4]黃詩堯.K6型轉向架關鍵部位的疲勞應力研究[D].西南交通大學,2006.

[5]何 瑩.30t軸重貨車轉向架側架疲勞壽命及斷裂安全性評價[D].北京交通大學,2009.

[6]運裝貨車[2009]318號,關于新型大軸重鐵路貨車技術研究有關工作的通知[S].