低碳經濟對混凝土行業低碳化發展的要求

聶法智

(北京新航集團,北京 100190)

1 混凝土行業低碳化發展的必要性

為了應對氣候變化給人類生存環境帶來的巨大挑戰, 低碳經濟的概念應運而生。英國政府在2003 年的能源白皮書《我們能源之未來: 創建低碳經濟》中,首次提出了“低碳經濟” ( low carbon economy) 的概念。“低碳經濟”提出的大背景,是全球氣候變暖對人類生存和發展的嚴峻挑戰。

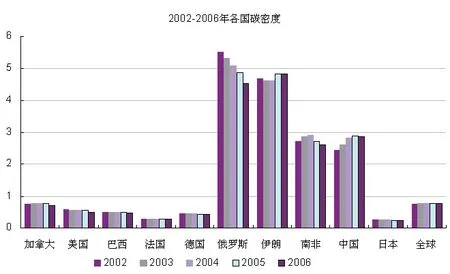

中國作為發展中國家,盡管發展經濟依然是我們的主題,但在全球氣候變暖的大背景下,也要主動承擔節能減排的國際責任。在全球矚目的哥本哈根會議前,中國政府提出我國控制溫室氣體排放行動目標,2020 年單位GDP 碳排放降40%~50%的目標。減少排放、保護環境是以人為本發展理念的基本要求,是我們可持續發展的內在需求。從下圖中可以看出中國遠高于平均水平,而且碳密度位居前列(碳密度:百萬噸能源消費排放的CO2/1000 美元GDP)。從發展趨勢看,未來20~50 年間,中國需在工業化發展和溫室氣體排放之間進行平衡。努力走出一條低消耗、低排放、高效益、高產出的新型工業化道路,力求實現經濟發展和保護環境“雙贏”的目標,將是我國對世界可持續發展和應對氣候變化的一大貢獻。節能減排是我國調整經濟結構的一個突破口,是使中國的GDP 更為綠色、更為可持續發展的一個契機。

隨著我國經濟的快速增長以及城鎮的快速發展,混凝土原材料的使用量也在逐漸增加。目前我國傳統水泥屬于高排放、高能耗、高污染產業,更屬于“高碳排放”模式。在水泥的生產、流通、使用過程中存在許多“高碳排放”行為,如:我國水泥生產是以煤為主要能源結構。按照我國現有的水泥生產工藝水平計算,每生產或使用1t 水泥,平均綜合能耗約120kg 標準煤,向大氣排放CO2氣體接近 0.75t,還有其他的SO2酸性氣體和NOX氮氧化物等有害氣體或致癌物氣體及水泥粉塵。據統計,2010 年我國水泥產量為18.68 億t,按照上述水泥單位產量綜合能耗和廢氣排放量計算,全國水泥業共耗標準煤2.24 億噸,排放CO2氣體14.0 億t。

對于混凝土企業而言,在低碳經濟的大環境下,發展低碳混凝土,建設低碳混凝土工程,符合科學發展觀的思路,也符合當今建設資源節約型和環境友好型社會的內在要求。低碳經濟中的低碳標準既要符合國家的政策,又可操作,能夠使企業得到很好的發展,對健康的好企業也能起到真正的支持作用。

減少混凝土中碳排放量,“低碳混凝土”概念正當適用,對原材料的綜合利用以及對廢棄材料的再生利用,這一切不僅能夠為“低碳”助力,更是體現低碳經濟中十分明顯的環保意義,而低碳經濟能否帶動“混凝土行業低碳化”的發展也只是時間問題。

2 混凝土行業低碳化的指導思想

在低碳經濟的要求下,混凝土行業的低碳化發展,建設低碳混凝土企業,要以科學發展觀為指導,以建設“兩型企業”為契機,一是著眼于在“源”上的替代、減少和提高效率,即低碳混凝土;二是著眼于在“匯”處的吸收,即吸收CO2。其中,最積極的方法是減少輸入端的高碳能耗,這需要把重點放在實現低碳導向的生產模式、新型現代化低碳混凝土產品以及具有整合作用的新型低碳混凝土發展道路。不斷開發低碳混凝土和智能混凝土及特殊功能混凝土,拓展低碳混凝土應用領域。利用信息技術產業化,獲得數據,提高效率,產業規劃!

3 綠色高性能混凝土是混凝土行業低碳化最主要的發展方向

“綠色高性能混凝土”(GHPC)已不屬于新生詞匯,但是在“低碳經濟”效應中所衍生的“低碳混凝土”似乎已經又看到了新生的曙光。因為同屬于環保、節能范疇中的“低碳混凝土”與“綠色混凝土”在某些地方仍存在著一些交叉,而這些交叉點也將會成為“綠色混凝土”未來發展的支撐點。

目前,我國單位GDP 能耗為美國的4.3 倍、日本的11.5 倍。我國規劃建設領域的高能耗現象也相當嚴重,研究表明,目前建筑能耗已占到我國總能耗的27.5%。建筑業的高能耗貫穿建筑材料生產、施工及后期運行、拆除等各階段。具體表現為:傳統的建筑施工模式產生大量的能耗浪費,包括水、混凝土、鋼材等;當前絕大部分住宅建筑等都以毛坯房形式交付,而后進行二次裝修,這種類似小農經濟的模式造成嚴重的能耗浪費,產生大量的裝修垃圾;大部分建筑在建設過程中優先控制成本,但很少顧及后期運行與維護成本;建筑壽命太短,很多建筑壽命只有20 多年,甚至1980 年代的房子到了1990 年代就拆,1990 年代的房子現在拆的現象比比皆是,造成了巨大的能源、原材料的消耗與浪費。

混凝土作為一種在建筑工程中使用最為廣泛的大宗建筑材料,隨應用領域的不斷擴展,各種特殊工程對其性能的要求在不斷提高。首先強度是表征混凝土最常規而且也是主要的一項技術指標,在相當長一段時間內混凝土強度直接代表著混凝土發展的技術水平。隨高層建筑及大跨度橋梁的不斷建設與發展,混凝土必然會向著高強方向發展。其次,由于施工機械化和生產效率的不斷提高,混凝土的生產已經走上了商品化的道路,而且,混凝土的供應品種也在不斷增加,如泵送混凝土、水下不分散混凝土、免振搗自密實混凝土等等,這都要求混凝土具有良好的流動性、可泵性、保水性等施工性能。再次,混凝土的耐久性也越來越成為國內外混凝土研究人員關注的熱點,良好的耐久性不僅意味著混凝土結構的壽命延長,而且更重要的是其能適應各種不同的惡劣環境,抵御不同侵蝕介質的破壞,如在大型水利大壩、海洋鉆油平臺等特殊工程中混凝土的耐久性往往比強度更為重要。另外,為了適應新材料的發展趨勢,人們對混凝土的某些特殊功能提出了要求,如超早強、高耐磨、吸聲等性能。綜上所述,混凝土的發展必然會走向綠色高性能的發展道路。當今混凝土的發展不僅要求其應具備足夠的強度、施工性、耐久性等方面的高性能,還應具備無毒害的特征,符合可持續發展戰略。

最早提出綠色高性能混凝土概念的是吳中偉教授,他認為GHPC 應具有以下特征:熟料水泥成分要低,主要膠凝組分應是磨細工業廢渣,以減少熟料水泥生產對環境的污染,磨細工業廢渣的摻量要盡量的多;充分發揮混凝土高性能的優勢,以減少水泥和混凝土的用量;GHPC 的應用范圍要廣。

綠色環保是混凝土技術發展的主題,同樣低碳混凝土應具備的特征是:

(1)節約資源、能源,實現可持續發展。

(2)有利于環境保護,減少CO2、粉塵的排放,減輕大氣溫室效應。

(3)混凝土耐久性能優越,提高建筑物的使用壽命,減少直接或間接的維護費用。

(4)組成混凝土的原材料放射性核素比活度滿足要求,游離甲醛、釋放氨含量應盡可能的低,滿足對公共及民用建筑舒適、健康、安全的需要。

(5)減少燒結熟料用量,大量利用粉煤灰、粒化高爐礦渣粉以及尾礦粉等工業廢料。

4 大摻量礦物摻合料混凝土的應用是推動混凝土行業低碳化發展的主要技術路線

在低碳混凝土的特征中,以工業廢渣為主的摻合料的作用體現的非常明顯,這主要是因為礦物摻合料不僅能滿足混凝土高性能的要求,而且更能體現混凝土的低碳特征和可持續發展的戰略。摻合料在混凝土中的大量應用,首先意味著混凝土的生產降低工業廢渣本身的環境污染及土地資源浪費;其次減少了膠凝材料中水泥的用量而間接地減少了熟料水泥生產而導致的資源、能源消耗、環境污染及碳排量;另外在一定程度上提高混凝土的性能,延長混凝土的壽命,減少了維護及重建所需的水泥及混凝土用量,也間接地節約了資源、能源,降低了環境污染。從以上三個方面的論述,以工業廢渣為主要成分的礦物摻合料是符合低碳經濟發展要求的,是低碳混凝土發展的主要技術路線,礦物摻合料必將成為極具生命力的混凝土行業低碳化發展的必須材料。

摻入活性礦物摻合料后能節省15%~50%的水泥,從而減少了水泥在生產過程中大量的能源和資源消耗,并減少了溫室氣體、有害氣體及粉塵的排放,提高了居住環境的舒適度。

更多的摻入粉煤灰和礦粉,可吸納大量的工業廢料,減少堆放廢料對場地的占用,提高土地利用率,同時保護生態環境,有利于可持續發展。

改善新拌混凝土的工作性能。粉煤灰具有形態效應、活性效應和微集料效應,混凝土中摻入大量的粉煤灰后,對混凝土拌合物具有一定的塑化和保塑作用,提高了混凝土運送距離,對保持可泵性具有良好的作用。

提高混凝土的力學性能。就強度而言,粉煤灰的活性要比水泥低,但后期強度會逐漸得到發揮,具有潛在的后期增強能力,不斷提高構件的承載能力;同時,拉壓比的提高,改善了混凝土的脆性,提高了早期抗裂能力。

提高混凝土的耐久性能。摻入以粉煤灰為代表的活性礦物摻合料后,混凝土的密實度增加,水化熱降低,自收縮減少,抗滲性、抗凍性、抗氯離子和硫酸鹽侵蝕能力增強,能夠提高建筑物的使用壽命,減少重建、維護和保養費用,間接效益也十分可觀。

營造良好的居住環境氛圍。組成混凝土原材料的放射性滿足要求,基本不含游離甲醛和氨類物質,能夠為人類提供溫和、舒適、健康的生存環境,同時為后代留下寶貴的地球家園。

5 尾礦的綜合開發應用是生產低碳混凝土的重要資源支持

尾礦是采礦企業在一定技術經濟條件下排出的廢棄物,同時又是潛在的二次資源。尾礦的回收利用是礦山實現尾礦資源化、無害化的發展方向。開發利用尾礦不僅可以使礦產資源得到充分利用,解決環境污染問題,還可以產生可觀的經濟效益。傳統概念的礦山尾礦固體廢料從消極的治理,有可能轉變為積極的資源化開發。

我國大多數礦山資源的品位較低,在選礦流程中排出大量的尾礦,隨著礦產資源利用程度的提高,礦石的可開采品位相應降低,尾礦排出量也在增加。我國2008 年有礦山尾礦庫27000多座,據中國礦業聯合會綠色礦業辦公室最新統計數據顯示,目前我國尾礦堆積量已高達80.51 億t。世界各國每年排出的尾礦量約50 億t,而我國僅2000 年尾礦排放量就達6 億t 左右。目前堆存的廢棄物已達200 億噸之多。而且還在以每年幾億噸的速度增加。目前我國的尾礦綜合利用率僅為8.3%,大量的尾礦只能堆放在尾礦庫或一些自然場地中,如此之多的尾礦不可避免地帶來一系列的問題。

目前我國尾礦的綜合利用主要集中在尾礦再選(從尾礦中回收有價成分)、礦山采空區的充填、用作建筑材料等方面。建筑行業為尾礦砂的資源化利用提供了有利條件。近年來大量的研發工作證實,尾礦還可以作為混合材代替部分水泥熟料、替代混凝土骨料或磨細后作為摻合料制備混凝土;有些尾礦因其化學成分和礦物組成等特點,具有潛在活性,可開發成混凝土膠凝材料,提高其利用附加值。解決優質粉煤灰、礦粉等摻合料在全國各個地區來源不足、能耗較高、穩定性較差的弊端;這為尾礦砂的合理應用找到了更加環保、高效的新途徑,同時亦為低碳混凝土找到了重要的資源支持。

研究和試驗結果表明,尾礦砂石經過適當處理能夠達到建筑用砂石的技術標準,所配制的混凝土性能良好,符合工程需要;同用天然砂石配制的混凝土相比,拌合物性能基本相同,抗壓強度、彈性模量、碳化、鋼筋銹蝕等耐久性有所提高;具有良好的抗凍性和抗變形能力,無堿集料反應的危害;符合可持續發展戰略,可降低生產成本,具有良好的社會和經濟效益。

尾礦砂作為粗、細骨料用于預拌混凝土中,其生產工藝已比較成熟,對尾礦砂、尾礦石加其他固體廢棄物(粉煤灰,鋼渣等)的使用率達到了30%以上。

北京新航集團把尾礦砂磨至一定細度加入適當的激發材料制成混凝土礦物摻合料,可替代25%~35%的水泥,已用5000t 尾礦粉用作礦物摻合料,取得了良好的經濟效益和社會效益。已成功地用于多項混凝土工程,使用效果良好。

目前我國每年建設需用混凝土25 億m3,需水泥近8 億t,燒制水泥所需粘土近1 億t,吞食良田多畝。另外燒制和使用每噸水泥每噸要排放CO20.75t。如推廣應用尾礦粉替代水泥技術,推廣面按目前我國年混凝土產量替代,每年可節約水泥2 億t。這樣可以減少石灰石開采量2.2 億t、減少粘土使用量6000萬t,減少CO2排放量1.6 億t。僅此可以消耗尾礦砂2 億t。相當于吃掉每年60%全國尾礦砂的增長量。因此,推廣應用尾礦粉作為摻合料替代水泥技術不僅推動了固體工業廢料的資源化利用,推動混凝土行業的低碳化發展,同時對改善環境,節省良田都有可觀的經濟效益。

6 中水回收及再生混凝土的應用是混凝土行業低碳化排放及再利用的趨勢

混凝土生產企業是用水大戶。以北京市2010 年混凝土年產量3478萬m3計算,總計消耗用水約1113萬m3,用量相當可觀。若能在整個混凝土生產環節中實現水資源的綜合利用,既可減少污染排放,使污水無害化,又可增加可利用的水源,是保護環境,防治水污染,緩解水資源不足的重要途徑之一。

混凝土企業中水及回收水主要是沖洗攪拌機、攪拌樓地面、運輸車、分離廢棄混凝土產生的污水,污水中含有水泥漿、骨料、外加劑及雜質等成分。一般而言,運輸車中殘留的混凝土為0.5%左右,由此計算得出回收水中的泥漿含量應為2%~3%。

在保證混凝土質量的前提下,將混凝土的生產廢水形成再循環,用于混凝土的拌制中,既可節約寶貴的淡水資源,又可形成商品混凝土企業“三廢”處理的一條有效途徑,節約生產成本,節約材料成本,其意義重大,是低碳混凝土污水資源化的重要保證。

改變傳統的再生混凝土只能用于中、低強度等級的非結構部位混凝土,通過采取一定的技術措施改善再生混凝土界面結構,使再生混凝土向高強高耐久性方向發展,推動再生混凝土新技術的發展和推廣應用范圍,是混凝土行業低碳化的發展趨勢。

7 建立綠色花園式攪拌工廠是混凝土行業低碳化的一種途徑

混凝土行業的碳排放不可能在短期內實現質的轉變、以燃煤為主的能源結構也不可能在短期內根本改變的條件下,充分發揮綠色植物的碳匯潛力,通過攪拌站中水的綜合治理、土地調整和植被措施將大氣溫室氣體儲存于生物碳庫,積極擴大碳匯是成本較低的減碳途徑。綠色植物通過光合作用可以吸收二氧化碳。例如,每公頃闊葉林每年大約吸收360t 碳當量、每公頃針葉林每年大約吸收930kg 碳當量、每公頃草坪每年大約吸收870kg 碳當量。因此,在攪拌站植樹造林,集約利用土地,提高綠化率,建立綠色花園式攪拌站生產環境實際上就是在固碳減碳。在減碳的同時也提高了員工的生活環境,陶冶了道德情操。

[1]金樂琴,劉瑞.低碳經濟與中國經濟發展模式轉型[J].經濟問題探索,2009(1):84-87

[2]吳中偉.綠色高性能混凝土——混凝土的發展方向[J].混凝土與水泥制品,1988(2):3-6

[3]王律,陸文雅,張月星,等.綠色復合礦物摻合料改善混凝土氯離子滲透性的研究[J].粉煤灰綜合利用,2006(08):11-13

[4]馬保國,羅忠濤,白建飛,等.高活性礦物摻合料漿在混凝土中的應用[J].混凝土,2007(02):34-36

[5]陳家瓏.尾礦利用與建筑用砂[J].金屬礦山,2005(1):71-75

[6]丁威,冷發光,馬冬花,等.中水作為混凝土拌和用水試驗研究[J].混凝土,2005(60):65-69