鋁合金氧化膜的鋁溶膠封孔工藝研究

孫玉鳳, 周 琦, 赫先醒, 才慶魁

(1.沈陽理工大學環境與化學工程學院,遼寧沈陽 110159;2.沈陽大學遼寧省先進材料制備技術重點實驗室,遼寧沈陽 110044)

鋁合金氧化膜的鋁溶膠封孔工藝研究

孫玉鳳1, 周 琦1, 赫先醒1, 才慶魁2

(1.沈陽理工大學環境與化學工程學院,遼寧沈陽 110159;2.沈陽大學遼寧省先進材料制備技術重點實驗室,遼寧沈陽 110044)

用鋁溶膠對鋁合金陽極氧化膜進行封孔處理是無鉻、無氟并且無重金屬的綠色環保新技術。通過雙因素的方差分析和極差分析研究了異丙醇鋁溶膠封閉膜耐酸性溶液腐蝕、耐鹽霧和封閉膜的染色性能。通過正交試驗研究了硝酸鋁溶膠的染色性和耐酸性點滴液腐蝕的性能。試驗在室溫下,用低濃度且pH小于5的能穩定保存的兩種鋁溶膠進行的,封閉后膜層未經水洗,該工藝具有耗能小,封閉工藝簡單的優點。試驗結果表明,異丙醇鋁溶膠的封閉膜性能優于硝酸鋁溶膠膜,兩種溶膠封閉膜耐酸性介質的腐蝕性能都優于蒸餾水封孔。

異丙醇鋁;硝酸鋁;溶膠;封孔;鋁合金

引 言

鋁溶膠可以封閉鋁合金的陽極氧化膜,該方法已逐漸被認為是一種很有發展前途的有望替代重鉻酸鹽封孔方法[1-2]。此方法是將鋁合金陽極氧化件放入鋁溶膠中,溶膠顆粒滲入鋁氧化膜的微孔里,再經過熱處理使其達到較好的封閉效果[3-4]。鋁溶膠的性質對最終封閉膜的結構和性能起著決定性作用,根據所用原料的不同,鋁溶膠的制備方法分為有機鹽原料法、無機鹽原料法和粉體分散法三種[5]。利用有機醇鹽可以制得純度高、比表面積大且粒度分布均勻的鋁溶膠,在制備過程中的最大困難是有機原料對水敏感,水解反應非常迅速,容易產生沉淀,并且原料價格昂貴、易燃、有毒且不易保存。以無機鹽為原料制得鋁溶膠具有原料廉價、過程簡單易控的特點,擁有更高的經濟價值。但純度相對較低,常需加入添加劑以保持良好的穩定性和增大膠粒的比表面積[5]。當pH小于3時,鋁以離子形態存在,在pH=3~5范圍內,鋁以納米針狀、棒狀或粒狀的膠體質點存在,該pH范圍內所得膠體的穩定性很高,實驗觀察兩年內仍未發生膠體聚沉等膠體失穩現象[6]。本文確定了pH低于5能穩定存在的異丙醇鋁和硝酸鋁兩種溶膠室溫下的封孔工藝,并對其溶膠的性質和封孔后封孔膜的性能作了比較。

1 實驗方法

1.1 試驗材料及試驗工藝

試驗材料為2024鋁合金試片,尺寸3 cm×5 cm。

工藝流程為:前處理→硫酸陽極氧化→流動自來水洗→室溫下溶膠封閉→烘烤→測試性能。疏松氧化皮液和出光液均為V(HNO3)∶V(H2O)=1∶1的硝酸溶液,室溫操作,疏松氧化皮的操作t為2~5min,光澤處理的時間為出現光澤為止,堿腐蝕液為氫氧化鈉溶液。

陽極氧化液組成及操作條件為:180g/L H2SO4,12 g/L Al2(SO4)3·18H2O,θ為 13 ~25℃,t為30min,直流電源,Ja為 0.8 ~1.5A/dm2。將制好的鋁合金陽極氧化試片浸入鋁溶膠后再放入烘箱中烘烤。試驗是在室溫下,用低濃度且pH小于5的能穩定保存的這兩種鋁溶膠進行,封閉后膜層未經水洗,所以該工藝具有耗能小,封閉工藝簡單的優點。

1.2 溶膠制備方法

1)異丙醇鋁溶膠制備 在80℃下將異丙醇鋁和去離子水以n(異丙醇鋁):n(水)=1:100混合,攪拌2h,然后加入HNO3調節pH至4.6,封孔后烘干θ為80℃,t為6h,通過稀釋或蒸發調節溶膠中異丙醇鋁的濃度。

2)硝酸鋁溶膠制備 將氨水滴加到Al(NO3)3·9H2O溶液中調節pH=4,在80~90℃下攪拌24 h,得到鋁溶膠。蒸餾水封閉工藝見參考文獻[2]。

1.3 性能測試

用Zeta PALS激光粒度儀測試溶膠粒徑,溶膠粘度用FH6101型旋轉粘度計測量。按照SJ1276-77標準進行酸性點滴試驗,點滴試驗溶液為25mL鹽酸(ρ=1.19g/cm3),3g重鉻酸鉀,75mL蒸餾水。用5~10g/L茜素紅,18%1mL/L冰醋酸配制紅色染色液,將已經封閉干燥的鋁合金陽極氧化試片,用水沖洗后,放入θ為60~70℃的紅色染色液中染色10~15min。中性鹽霧試驗,采用LYW-025型多用腐蝕試驗箱。測試條件為:(5±1)%氯化鈉水溶液,鹽霧沉降量為1~2mL/h(用于收集鹽霧的漏斗面積為80cm2),pH 為 6.5 ~7.2,連續噴霧 8h,停16h,參考標準GB/T 6461-2002金屬基體上金屬和其他無機覆蓋層經腐蝕試驗后的試樣和試件的評級。按照GB/T14952.1-94用磷-鉻酸質量損失法檢測鋁合金陽極氧化膜的封孔質量。

2 實驗結果與討論

2.1 異丙醇鋁溶膠封閉的雙因素試驗

對2024鋁合金表面陽極氧化膜的異丙醇鋁溶膠封閉工藝進行雙因素試驗,浸入溶膠時間的四水平為:20、30、40和50 min;溶膠中鋁離子濃度的四水平為:0.70、0.56、0.37 和 0.28mol/L。

對于酸性點滴時間,極差分析得出點滴液變色時間較長的為:浸入 t為 40min,溶膠濃度為0.37mol/L。試片浸入溶膠時間對酸性點滴液變色時間為主要影響因素,溶膠濃度為次要影響因素。方差分析規定:若 FA<F0.05(dfA,dfe),則因素 A 對試驗結果的影響不顯著。根據方差分析的結果,該兩種因素對酸性點滴時間均無影響,即試驗結果間的差異都不是由浸入時間和溶膠濃度的水平不同所引起,而是由試驗誤差引起的。

對于鹽霧試驗,極差分析結果得出鹽霧等級較高的方案為:浸入 t為 40min,溶膠濃度為 0.28 mol/L。鹽霧耐蝕試驗結果浸入時間為主要影響因素,溶膠濃度為次要影響因素。根據方差分析結果,浸入時間對鹽霧試驗結果有非常顯著的影響,而溶膠濃度對試驗結果沒有影響。可見極差分析與方差分析的結果在因素影響的主次上具有一致性,但極差分析不能確定因素對試驗結果影響的顯著性。

染色試驗結果通過極差分析浸入時間對染色試驗影響最大,其次為溶膠濃度。浸入溶膠的較優t為40min,溶膠濃度為0.70mol/L。通過方差分析得知浸入溶膠時間對染色結果有非常顯著的影響,溶膠濃度對染色結果無影響。

鋁合金試片浸入溶膠的時間對耐鹽霧腐蝕和染色試驗的結果有非常顯著的影響,對酸性點滴液變色時間無影響。而溶膠濃度對所測試的幾種性能的試驗結果均無影響。所以進行綜合分析,異丙醇鋁溶膠浸入t以40min為較優時間,濃度范圍為0.28 ~0.70mol/L。

2.2 硝酸鋁溶膠封閉的正交試驗

硝酸鋁溶膠封孔正交試驗四個因素分別為:浸入溶膠的時間為40、50、60min;溶膠中鋁離子的濃度為0.6、0.8 和1.0 mol/L;封閉膜烘干溫度為 60、80和100℃,封閉膜烘干時間為2、4和6 h,進行了酸性點滴試驗和染色試驗。根據點滴和染色試驗結果的極差分析得到如下結果,酸性點滴液變色時間的較優工藝條件浸入 t為50min,溶膠濃度為0.60mol/L,烘干 θ為 60℃,t為 2h。烘干時間對酸性點滴試驗影響最大,其次為溶膠濃度、浸入時間和烘干溫度。對于染色試驗指標而言分析結果與上一個指標相同。

2.3 兩種溶膠的封孔性能

鹽霧試驗表示膜層耐中性氯化鈉腐蝕的能力,該溶液沒有溶解氧化膜的能力,其腐蝕類型為小孔腐蝕,受膜封閉程度的影響,鹽霧逐漸穿透氧化膜,所以鹽霧試驗中出現銹蝕點需要很長時間。染色試驗是孔隙對染色液吸附能力的體現,反映了多孔層被封閉的程度。點滴液變色試驗表示膜層耐酸性溶液腐蝕的能力,點滴液是用鹽酸溶解氧化膜并且向氧化膜的孔隙中滲透,一旦有孔隙穿透阻擋層,點滴液就到達鋁合金表面,重鉻酸鉀和鋁反應有氣泡生成,點滴液變為綠色。點滴液變為綠色的時間不僅受膜封閉程度的影響,也受封孔膜是否致密的影響。應根據氧化膜使用的環境重點考察相應的耐蝕測試類型。

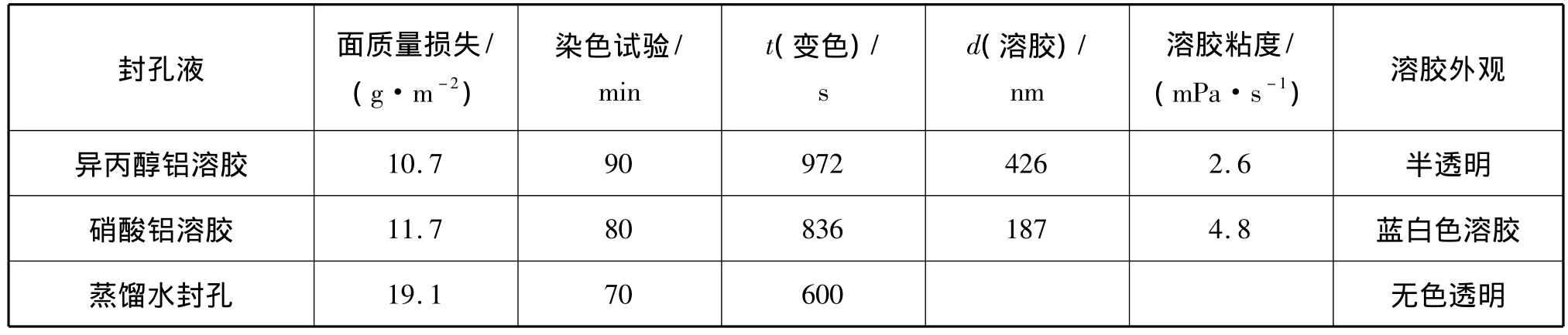

表1為兩種鋁溶膠封孔性能及溶膠性能對比。由表1可以看出異丙醇鋁溶膠封閉膜與硝酸鋁溶膠封閉膜相比,前者的質量損失率小,酸性點滴液變色時間長,質量損失率和酸性點滴液的變色時間反映了封閉膜耐酸性溶液的腐蝕能力,說明異丙醇鋁溶膠封閉膜耐酸性腐蝕的能力強于硝酸鋁溶膠封孔膜。異丙醇鋁溶膠封閉膜染紅色時紅色澤比硝酸鋁溶膠封閉膜的色澤淺,說明異丙醇鋁溶膠封閉膜的封孔程度高。異丙醇鋁溶膠呈半透明,平均粒徑為426nm;硝酸鋁溶膠澄清透明,平均粒徑為187nm,說明溶膠粒徑對封孔來說并不是越小越好。異丙醇鋁溶膠的粘度小于硝酸鋁溶膠,膠體的粘度小有利于溶膠往多孔層的孔隙里滲透。通過以上對比發現,異丙醇鋁溶膠封閉膜的性能優于硝酸鋁溶膠封閉膜,這兩種材料制備的溶膠封閉膜層在耐酸性溶液腐蝕能力優于蒸餾水封孔。

表1 兩種鋁溶膠封孔性能及溶膠性能對比

3 結論

用低濃度且pH小于5的能穩定保存的鋁溶膠進行鋁合金陽極氧化膜孔的封閉,封閉后膜層未經水洗,室溫下進行溶膠浸泡封孔,鋁合金氧化膜的鋁溶膠封孔工藝具有耗能小,封閉工藝簡單的優點。

1)對于pH=4.6的異丙醇鋁溶膠封閉鋁合金陽極氧化膜多孔層的較優方案為:浸入t為40min,溶膠濃度為0.37mol/L。對于pH=4的硝酸鋁溶膠封閉鋁合金陽極氧化膜多孔層的較優方案為:浸入t為50min,溶膠濃度為 0.60mol/L,烘干 θ為 60℃,t為2h。

2)相比于兩種溶膠的較優方案的結果,異丙醇鋁溶膠的封閉膜性能優于硝酸鋁溶膠,兩種溶膠封閉膜的耐酸性介質的腐蝕性能都優于蒸餾水封孔。

[1]周琦,賀春林,才慶魁,等.溶膠凝膠技術在鋁合金表面處理中的研究進展[J].材料導報,2007,21(12):83-86.

[2]周琦,賀春林,才慶魁,等.6種鋁陽極氧化無鉻封孔膜性能比較[J].材料保護,2009,42(2):31-34.

[3]Zemanová M,Chovancová M.Sol-gel method for sealing anodized aluminum[J].Metal Finishing,2003,101(12):14-16.

[4]周琦,賀春林,才慶魁,等.鋁合金陽極氧化膜的勃姆石溶膠封閉[J].中國有色金屬學報,2007,17(8):1385-1390.

[5]劉智信,李東風.氧化鋁溶膠的制備[J].硅酸鹽通報.2004,18(4):73-75.

[6]夏長榮,彭定坤,吳峰,等.勃姆石膠體的結構及性質[J].中國科學技術大學學報.1995,25(1):32-36.

Aluminium Sols Sealing of Al Alloy Anodized Film

SUN Yu-feng1,ZHOU Qi1,HE Xian-xing1,CAI Qing-kui2

(1.School of Environment and Chemical Engineering,Shenyang Ligong University,Shenyang 110159,China;2.Liaoning Key Laboratory of Advanced Materials Fabrication technology,Shenyang University,Shenyang 110044,China)

Chromium-free,fluorin-free and heavy metal-free aluminium sols sealing a new environmentalfriendly green technology was used for sealing Al alloy anodized film.Corrosion resistance in acid solution and in salt spray and dyeing property of the film sealed by aluminium isopropoxide sol were studied by range and variance analyses.Corrosion resistance in acidic dropping test and dyeing property of the film sealed by aluminium nitrate sol were also studied by orthogonal test.All the experiments were carried out at room temperature and in lower concentration,lower pH sols(<5 for keeping the sols stable),and the sealed film needn't water rinsing,so this technology was simple and with lower energy consumption.Comparing the two sols,properties of the film sealed by aluminium isopropoxide sol is better than that by aluminium nitrate sol,and corrosion resistance of the film sealed by aluminium sols was superior to that by distilled water.

aluminium isopropoxide;aluminium nitrate;sol;sealing;aluminium alloy

TQ153.6

A

1001-3849(2011)07-0010-03

2010-04-19

2011-02-12

遼寧省教育廳項目(2008S202)