TDWY型整桶式多級離心輸油泵可靠性研究

景萬德,王小麗,周善興,汪 勇

(中國石油長慶油田分公司第一采油廠,陜西 延安 716000)

由于多級離心輸油泵排量大、揚程高、運行參數調整方便、結構簡單、造價低等諸多優點,在油田生產現場廣泛應用。但是,其目前使用的可靠性還比較低,故障率相對較高。為此,研制出了高可靠性、零故障免維修的TDWY系列整桶式多級離心泵。

一、多級離心泵的破壞形式

(1)葉輪口環及軸柄嚴重磨損,造成泵內容積損失增大,軸向力平衡嚴重失調,泵的流量、揚程參數降低。主要原因:介質含砂量大;泵軸剛性差;導葉設計不合理。使得泵轉子部分產生不對稱徑向力。

(2)平衡盤嚴重磨損造成轉子部件軸向竄動增大,葉輪蓋板磨損失效,甚至造成泵轉子部分軸向力傳給電機,使電機損壞。主要原因,介質含砂量大;泵運行工況變化大;泵啟動停車頻繁。軸向力平衡系統也有必要改進。

(3)軸封磨損失效。隨著轉子部件軸向運動量增大,軸封隨動性差、泄漏量大,污染環境。主要原因:軸封自然磨損。機封垢蝕后隨動性差,泵軸向運動量大。

(4)平衡管垢蝕堵塞,軸向力平衡系統破壞。

(5)泵進口過濾器過濾不嚴,雜質進入泵內,葉輪流道堵塞,泵流量揚程降低。

(6)軸承損壞。主要原因是潤滑不好;轉子部件未鎖緊。

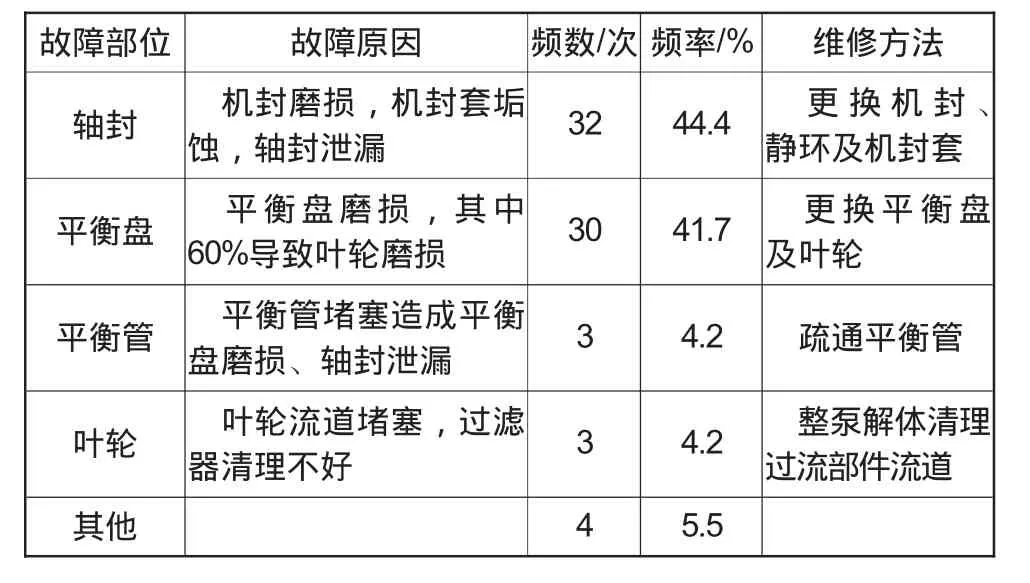

二、多級離心泵故障頻率分布

2005年對安塞油田多級離心泵的維修情況及故障頻率分布進行統計分析:多級離心泵30臺,年維修72次,每臺平均維修2.4次,年維修直接費用24萬元。1年內故障頻率分布見表1。

表1

從上述多級離心泵1年內故障頻率的統計分析看,多級離心泵的故障,主要產生在軸向力平衡系統和軸封系統。該兩系統的故障占到全部故障的90%以上。因此提高多級離心泵軸向力平衡系統和軸端密封系統的可靠性,是延長多級離心泵零故障免維修周期的關鍵。

三、TDWY型整桶式無泄漏多級離心泵可靠性分析

TDWY型整桶式無泄漏多級離心泵的零故障免維修周期長,主要采用了復合式無磨擦軸向力平衡技術和微循環組合密封技術。

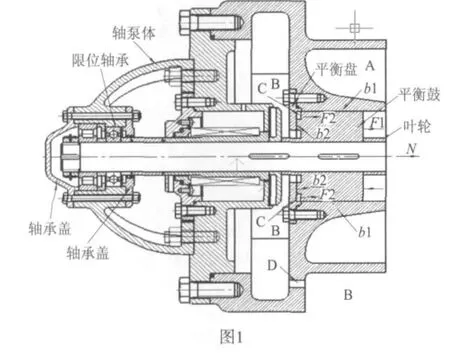

1.復合式無磨擦軸向力平衡系統結構及原理

如圖1所示,復合式無磨擦軸向力平衡系統主要由平衡鼓、平衡盤、限位軸承等組成。A腔與泵出口相通,B腔與泵進口相通,E腔經孔D與B腔或泵進口相通。平衡鼓用平鍵與葉輪串聯固定安裝在泵軸上。平衡盤固定安裝在泵出水段上。限位軸承為向心推力球軸承,可以承受一定的軸向推力,其內圈通過鎖緊螺母固定安裝在泵軸上,其外圈通過軸承壓蓋限位于軸承體內,使泵轉子部件可以作設定量的軸向運動

與傳統離心泵結構形式比較,多級離心泵由于液流作用在葉輪表面上的力不平衡,以及液體給葉輪的動量沖力等原因,使得泵工作時產生很大的軸向力N,其方向指向葉輪進口。該軸向力若不進行平衡抵消,泵將無法工作。為了平衡軸向力N,設計了上述軸向力平衡機構。泵工作時末級葉輪出口處壓力作用于平衡鼓右端面,產生平衡力F1,設計時設定F1略大于N,泵轉子部分向左運動,間隙b2關閉。平衡鼓右端壓力經間隙b1到達平衡鼓左端C腔,產生反向推力F2,設計時設定F1-F2<N。使得泵轉子部分向右運動,間隙b2打開,C腔壓力下降,F2減少。b2打開至F1-F2=N時為止,此時泵軸向力自動得到完全平衡。

由于液體流經b1、b2間隙的阻力作用和轉子部分左右運動的慣性力作用,使得平衡盤和平衡鼓在間隙b2處經常產生瞬間摩擦接觸,這是平衡機構磨損失效的根本原因。本技術的軸向力平衡機構,大部分的軸向力已由平衡鼓右邊F1抵消,平衡盤和間隙b2只是對較小的殘余軸向力F2作二次平衡。這樣轉子部分軸向運動量較小,慣性力較小,轉子部件較小運動量的較小慣性力由軸向限位軸承承擔,使得平衡盤和平衡鼓磨合后不再繼續磨損。因此該軸向力平衡系統稱之為復合式無磨擦軸向力平衡系統。可以從根本上消除多級離心泵的此破壞形式,大大提高了多級離心泵的使用壽命。

對運行了10 000h的TDWY60-50x7型泵進行解體檢查,經檢測軸向力平衡系統無任何磨損。

2.微循環動靜組合密封

TDWY型整桶式無泄漏多級離心泵,采用微循環動靜組合密封技術,較好地解決了密封泄漏難題。

微循環動靜組合密封技術。是利用疏導的辦法,在密封部位建立微循環系統進行能量轉換,使泄漏點產生一定的負壓,從而達到變密封泵內介質為密封泵外空氣的效果。

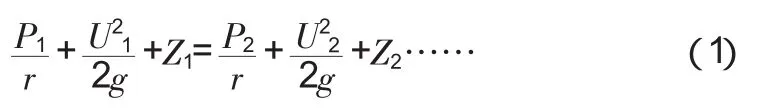

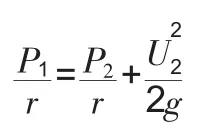

如圖2,取截面Ⅰ-Ⅰ和截面Ⅱ-Ⅱ,

列出液體流動的能量方程式:

式中:P1、P2、U1、U2、Z1、Z2分別為截面Ⅰ-Ⅰ和截面Ⅱ-Ⅱ處的壓力、流速、高度。

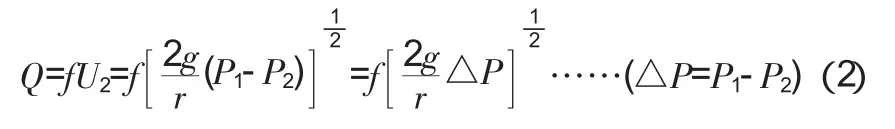

設微循環孔的面積為f,流過該孔的微循環流量為Q則:

實際應用中P1為可知,在油田集輸系統中P1≈0.1MPa,P2可以根據密封效果設定,一般P2設定為-0.01~0MPa。因此△P=0.1~0.11MPa。

從方程(2)可知,選擇Q和f,可以滿足△P值。其中f由加工確定,Q由微循環泵流量確定。因此上述微循環密封技術在理論和實踐上都成立。

微循環密封系統關鍵是建立微循環。該循環系統的循環泵可以是離心泵,也可以是容積泵。微循環密封理論上可以不受密封壓力的限制,當密封壓力很高時可采用容積泵建立微循環。

微循環密封系統,密封效率高,消耗能量小。根據上述能量轉換計算,一般進口壓力在0.1MPa以下的泵,做到完全無泄漏,密封消耗的功率可以控制在50W以下。這是其他密封技術不可比擬的。

微循環密封由傳統密封的密封泵內介質轉化為密封泵外空氣,因此對密封介質的要求不高,尤其對含磨料介質的密封,優勢更加明顯。

式中泵進口壓力P1在一定范圍內變化,對密封腔內的P2影響很小。

從微循環密封的能量方程還可以看出,流經循環孔的流量Q和孔前后的壓力差△P的平方根成正比。而且由于該孔是薄壁小孔,受到磨擦阻力的作用很小。所以流量Q受到液體黏性及溫度的影響很小。

微循環密封系統,泵工作時對泵外空氣的密封和泵停止運轉時的靜密封,是靠雙向密封的浮動環(或雙作用的機械密封)實現的。由于泵運轉時產生的△P很小,因此浮動密封環受到正壓力N很小,浮動密封環結合面十分光滑,磨擦系數小,產生的磨擦力很小。浮動環磨擦產生的熱量又被微循環介質帶走。這樣浮動環的密封十分可靠,壽命長,基本沒有磨損。

綜上所述,微循環動靜組合密封完全能夠達到無泄漏的效果。而且運行可靠,使用壽命長,從根本上消除了多級離心泵的泄漏,又進一步延長了多級離心泵零故障免維修的使用周期。

四、結論

由于該型泵采取了復合式無磨擦軸向力平衡技術和微循環組合密封技術,與常規離心泵單靠平衡盤或平衡鼓進行軸向力平衡形式想比較,壽命、穩定性、免修期周期大幅提升,從2004年開始,先后在安塞油田使用TDWY60-50、TDWY120-50、TDWY100-30、TDWY85-67、TDWY45-50、TDWY25-50等系列整桶式多級離心泵40余臺,該型泵平均免維修運行周期達到了24個月,可靠性大幅度提升。