電子電鍍與表面處理技術的研發動態

郁祖湛

(上海復旦大學 化學系,上海 200433)

電子電鍍與表面處理技術的研發動態

郁祖湛

(上海復旦大學 化學系,上海 200433)

宏電子產業的發展帶動了電鍍與表面處理技術的變革。闡述了以碳納米管漿料噴墨打印制作印制線路和用激光直接成型工藝制作模塑互連器件的實用技術。介紹了印制板化學鍍錫、真空鍍與電鍍、有機涂層相結合技術、環保型電鍍新技術、一種新型的無氰根的金鹽、高效復合電鍍廢水處理技術、電沉積納米超疏水鎳薄膜材料、離子液體中電沉積和硅烷復合稀土轉化膜技術等,并對電鍍工業發展前景進行了展望。

宏電子;碳納米管;模塑互連器件;化學鍍錫;金鹽;離子液體

引 言

電鍍是制造業的基礎加工工藝,它隨著制造業的興衰而起伏,這幾年來電鍍工業發生了不少變化,如鍍層結構、基材種類和電鍍方式等,也開發出眾多新工藝、新技術新設備。2009全國電子電鍍與表面處理學術交流會和2010年上海電子電鍍及表面處理學術年會上匯集了全國電鍍界研發的最新成果 ,下面結合業界最新的研發動向介紹其中的部分結果。并對電鍍工業的發展前景發表一些不成熟的看法供參考。2010年7月13~15日,美國加州舊金山舉行Semicom West 2010展覽會,會中有一項高端電子報告會,也將在文章最后做一簡介(附錄)。

電鍍與表面處理技術是一項配套工藝,是為產品制造服務的,產業的變動,新產業的出現都會帶動電鍍與表面處理技術變革。近年來電子行業又有了新的發展,如宏電子產業的出現,與表面處理技術的發展有著密切的關系。

1 宏電子學與宏電子產業

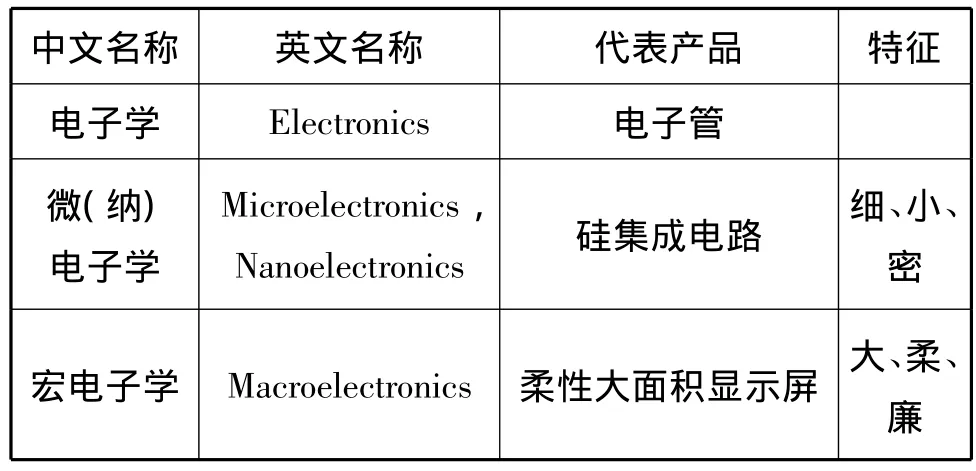

電子工業發展從學科角度大致可分為三階段:電子學、微電子學和宏電子學,電子工業發展階段代表產品及特征列于表1[1]。

表1 電子工業發展階段代表產品及特征

預計宏電子產業未來20年市場有3 000億美元。電子學、微(納)電子學和宏電子學技術將平行發展,特別是微(納)電子學和宏電子學技術不是取代而是并存互補。

2 印制電子技術與宏電子產業

印制電子技術是指采用噴墨打印、凹印、壓印或絲印等印刷工藝,將導電聚合物、納米金屬油墨或納米無機油墨等電子材料高速印制成電路或器件。特點是加成法、無污染、速度快、成本低、面積大及柔性化。

開發的產品主要面向一次性使用的有機電子產品和生活中各種中低端電子消費品。它們是電子標簽、智能標牌、有機發光二極管、柔性印制電路、顯示屏、晶體管、傳感器、電子封裝、電池和光伏特太陽能電池及存儲器等。

印制電子技術不斷提高,將推動宏電子產業的快速發展。我國在近半年內,進行了兩次關于印制電子技術的研討會。2009年11月30日在珠海度假村酒店舉行印制電子技術論壇暨印制電子省部級產學研聯盟成立大會。2010年3月18日上海國際展覽中心舉行印制電子新技術研討會(第二次)。2010年9月在復旦大學正式成立了復旦大學-安捷利全印制電子研發中心,從事全印制技術的開發和產業化研究。

英國Conductive Inkjet Technology公司在珠海會議上展示了他們的產品,并且已經有催化劑、墨水及加工設備銷售,在PET薄膜上用柔性印刷技術制作電子標簽的過程的詳細內容可從conductive.inkjet.com網頁上查得。主要步驟是,利用絲網印刷,在PET薄膜上印制含鈀催化層的圖形,而后進行化學鍍銅,整個過程是在卷到卷自動機上完成。圖1為該公司展示的卷到卷生產流程中的一個環節。

圖1 卷到卷生產流程的一個環節照片

3 印制板噴墨打印新工藝

德國紐倫堡應用科技大學W.Jillek教授最近傳給復旦大學楊振國教授1幅照片(見圖2),是在塑料基材上用碳納米管做漿料制作的印制板(PCB),線寬50 μm,噴制6 ~8 層。

圖2 以碳納米管為漿料噴墨打印的PCB板照片

我國的電子工業在制作PCB板時,原來是用銀漿料,現正努力開發銅納米漿料,難度很大。而德國紐倫堡應用科技大學用碳納米管制作成本大幅下降,更具有實用價值。

4 三維模塑互連器件新技術

三維模塑互連器件[2-4]或電子組件[1](3D-MID是Three-dimensional moulded interconnect device or electronic assemblies的縮寫),曾被譽為電子制造發展過程中的里程碑技術,出現于20世紀80年代,但得到蓬勃發展則是近幾年的事,特別是采用了激光直接成型技術,過程大為簡化,市場需求正以20%的速度增長。

由于3D-MID賦予了機械外殼的電氣功能,因此具有諸多優勢,如設計方面,可供利用的空間增加、器件更小、更輕及功能更多,設計自由度更大,有可能實現創新性功能。制造方面,采用塑料為材料,通過模具注射成型基體,基礎技術成熟可靠;減少了零部件數目,更為經濟合理;導電圖形加工步驟少,制造流程短,減少了裝連層次,簡化了安裝,可靠性更高。生態經濟方面,制造流程短,直接用殼體作為互連載體,投入制造的材料數量和種類都有所下降,環境友好,循環利用和處理容易,有害物質排放少。

目前3D-MID的加工工藝主要有三種方法,雙組分注射成型法、熱沖模壓法和激光直接成型法(LDS)。其中前兩種屬于現階段普遍應用的成熟工藝,LDS是一種加工的3D-MID新興工藝。

LDS技術用于3D-MID制造是近年來德國LPKF公司發明并在全球迅速發展的一門新興技術。它打破了傳統MID制造的一些局限,其產品在電氣性能、結構和抗氧化性能有突出的優點。

該項技術的成功研制主要取決于LPKF公司研制的一種新型包含金屬復合物的高聚物,該高聚物對激光照射十分敏感。在激光的照射下,該高聚物迅速分解為有機基團和金屬原子,同時能夠在工件表面刻出一條具有一定粗糙度的溝槽,這條溝槽內表面是金屬原子,能夠有效的為下一道化學鍍工序提供結晶核。同時LDS工藝在制作超精細線路方面的優勢更為突出,傳統的熱沖壓法的線寬極限為1 000 μm,雙組分注塑成型法的線寬極限可達400 μm,而LDS法僅為50 μm。相對于雙組分注塑成型法,LDS技術采用單組分注射成型來制造MID部件,大大降低了加工費用和設備成本,而且減少了電路設計的限制,更適合制造結構復雜的部件。

LDS工藝主要包含注塑、激光雕刻、化學鍍和后處理工序。LDS技術最常見的應用領域是無線天線和載流電路。利用LDS技術,可以將手機天線集成到手機內部的一個功能性塑料元件上,從而消除了對單獨金屬天線的需求。在集成手機天線應用中,LDS技術既實現了部件整合和產品小型化,又減少了部件組裝工作,這對于大批量生產和降低手機成本至關重要。此外,LDS技術還很容易與快速成型相結合,以配置不同的天線布局。目前,市場中很多手機天線的制造是利用LDS技術實現的。

除了集成手機天線應用外,目前LDS技術正在拓展到更加廣泛的應用領域。例如在醫療領域用于制造靜脈調節器、血糖儀、牙科工具、助聽器、手鉗、溫度診斷筆和清洗臺;在汽車領域,LDS技術正在應用于轉向輪轂、制動傳感器和定位傳感器等領域。LDS技術在工業中的應用包括集成連接器、全自動加樣器、運動傳感器以及電子標簽天線等。目前,LDS技術的應用至少已達25種,并且這個應用范圍還在繼續拓展,相信LDS技術的應用會越來越廣。

5 印制線路板化學鍍錫

常用的無鉛可焊性金屬鍍層有化學鍍鎳+化學浸金(化學鎳金),易產生黑盤;化學鎳鈀金,防止黑盤,提高可焊性;化學鍍銀,置換反應時容易產生過蝕;化學鍍錫,性價比高。

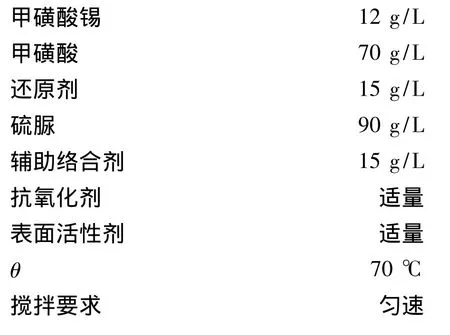

印制線路板化學鍍錫的配方和操作條件如下:

銅上化學鍍錫的工藝流程:

化學除油(50 g/L除油粉,θ為30~40℃,t為3~5 min)→熱水洗→光亮酸洗(室溫下t為5~15 s)→流動水洗→去離子水洗→化學預鍍錫(室溫下t為3~10 s)→化學鍍錫→水洗→壓縮空氣吹干或烘干。

研究表明,以甲磺酸錫為主鹽,以硫脲為絡合劑的化學鍍錫液,可以在銅基體上獲得質量良好,厚度合適的化學鍍錫層,應用于PCB板行業,徹底排除Pb的污染。實驗鍍層δ為1.5 μm,能經受155℃老化4 h或3次重熔的考核試驗,在40℃相對濕度93%條件下受潮試驗4 d,可焊性良好。該化學鍍錫液工藝簡單,鍍液穩定,加工周期短,操作方便,在PCB板行業中有廣闊的應用前景。

計時電位法是一種電化學測量方法,用于銅上化學鍍錫鍍層厚度的測量,可以同時測出錫和錫-銅合金的厚度[5]。

6 真空鍍與電鍍、有機涂層相結合技術

真空鍍與電鍍相結合是一種新趨勢,由于有一定的技術經濟優勢,不斷有新的品種出現,以下為幾個應用實例:

1)屏蔽布,在滌綸布上真空濺射鍍鎳+電鍍銅。2)鋅鎂合金鍍層鋼板,在鋼板上電鍍Zn+真空鍍鎂+高溫退火,可提高耐蝕性2~3倍[6]。3)濺射電鍍型二層撓性覆銅板2-FCL[7]。4)鋁輪轂有機膜層+真空鍍鋁+有機保護層[8]。

7 環保型電鍍新技術

7.1 無氰高密度鍍銅工藝

近年來我國在無氰電鍍方面也有一些新進展,其中廣州三孚化工股份有限公司推出的無氰高密度鍍銅工藝在汽車輪轂上的應用取得成功,已在鋁輪轂廠應用三年,效果良好[9]。其工藝流程為:

檢驗毛坯→拋光件除蠟→水洗→除油→水洗→堿蝕→水洗三次→酸除垢→水洗三次→沉鋅1→水洗三次→脫鋅→水洗三次→沉鋅2→水洗三次→預鍍無氰高密度銅→水洗三次→活化→水洗一次→酸性鍍銅。

7.2 酸性無氰鍍銅工藝

河北省霸州市電化工程有限公司開發的CDS酸性無氰鍍銅工藝,已在部分家具、自行車工廠使用。具體配方見[10]。這是一種將化學鍍與電鍍相結合的工藝,能夠直接在鐵基體上鍍銅。突破了鋼鐵管狀工件不能鍍酸性光亮銅的禁區。

7.3 一種新型的金鹽

檸檬酸金鹽由三門峽恒生科技公司生產,經國家安全生產監督總局危險化學品分類中心檢測,該金鹽不屬于危險化學品。據有的生產單位檢測,使用過程發現鍍液中還有CN-,含量較低,需要注意。廠家用丙爾金作為商品名稱,此金鹽化學命名為一水合檸檬酸一鉀二[丙二腈合金(I)][11]。

8 電沉積納米超疏水鎳薄膜材料

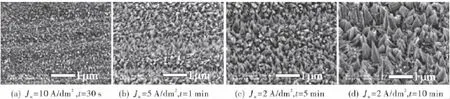

由上海交通大學材料學院李明教授課題組開發的電沉積方法制備微納米分級結構超疏水鎳薄膜[12],取得很大進展,在不同電流密度和時間下電沉積鎳薄膜的掃描電鏡照片見圖3。

圖3 電沉積鎳薄膜的掃描電鏡照片

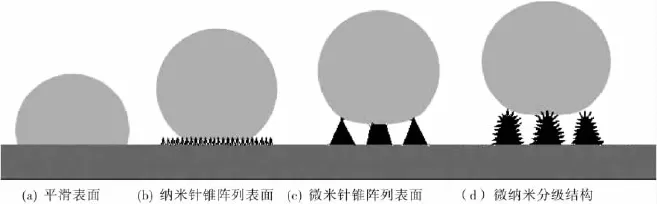

平滑表面上液滴與表面有最大的接觸面積,納米針錐陣列和微米針錐陣列結構,液滴與固體表面的接觸面積相應減少;而具有微納米分級結構的表面,液體與固體有著最小的接觸面積。圖4給出了四種不同表面的潤濕性示意圖。從圖4可以看出電沉積方法制備微納米分級結構超疏水鎳薄膜表面與液滴的接能面積最小。

圖4 不同表面的潤濕性示意圖

9 高效復合電鍍廢水處理技術

一種利用特殊催化作用的電鍍廢水處理新技術,可對混合電鍍廢水進行化學處理,重金屬離子和化學需氧量(COD)經處理后可一次達標。污泥量低于普通化學法,費用接近常規方法。杭州三墩摩托車配件鍍鋅廠已使用近一年效果很好,浙江樂清震光電鍍廠及其他6家企業使用也非常成功,此法是很有希望的電鍍廢水處理技術,寧波正在設計連續處理線[13]。

10 電鍍技術研發中的新熱點

1)離子液體中電沉積。離子液體即在室溫或近室溫溫度下呈液態的完全由離子構成的物質。從電沉積角度看兼備高溫焙鹽的水溶液的優點,可以鍍出水溶液中無法單獨直接析出的金屬,如Al、Ti、W 和 Mo。

上海交通大學郭興伍教授課題組發表的《氯化膽堿-尿素離子液體中 Zn的電沉積行為及其在AZ91D鎂合金上的電鍍研究》[14]指出此體系不吸水,很有發展前景,哈爾濱工業大學安茂忠課題組也有多篇有關論文發表[15]。

2)硅烷復合稀土轉化膜技術。硅烷復合稀土轉化膜技術是一項環保并有可能取代傳統的鉻酸鹽和磷酸鹽轉化膜新技術。其保護特性很好,只是有機硅膜的穩定性有待進一步提高[16]。

原有熱點如芯片電鍍、電子封裝中的電鍍 、三價鉻鍍鉻、三價鉻鈍化及鎂合金表面處理等[17]仍有大量研究工作在開展,有不少新成果出現,由于篇幅有限,不能多介紹了。可參閱2009年全國電子電鍍及表面處理學術交流會論文集、2010年上海電子電鍍學術年會報告文集及電子電鍍網www.e-plating.com 。

11 關于電鍍工業發展前景的思考

近年來,由于環保要求日益嚴格,金融危機的沖擊,不少電鍍企業關停并轉,企業數量大幅減少,訂單也一度大幅下降,從而引起一股憂慮,電鍍工業是否是夕陽工業,即將被淘汰?想就此問題,發表一些不成熟的看法,拋磚引玉。

為討論上述問題,有必要對電鍍工業涉及的范圍作一界定。

1)傳統的電鍍定義。電鍍技術又稱為電沉積,是在直流電源的作用下,在電解質溶液中由陽極和陰極構成的回路,使溶液中的金屬離子沉積在陰極鍍件表面的過程[1]。

以上定義過于簡單,不能全面反映電鍍工業的全貌,提出下述定義來概括電鍍工業涉及的范圍,供參考并用以考慮電鍍工業的前景。

2)建議的電鍍定義。電鍍是在液相中在電極(電子導體與離子導體界面)上通過電化學反應形成金屬及各類化合物固態膜的過程。

由此定義看出,電鍍是一個濕法過程,它不僅包括金屬陰極電沉積過程,也包括陽極氧化的陽極過程,而且也涉及無電解的化學鍍、轉化膜的形成過程;從鍍覆的材料看,不僅有金屬和合金,也有半導體、導電高分子等。

以上定義可以比較確切反映電鍍工業涵蓋的范圍,也便于與其他表面處理技術如熱噴涂、滲鍍、真空鍍及油漆涂裝等工藝加以區分。

3)電鍍工業熱點的變遷。表面上看對電鍍工業前景的擔心也不無道理,但根據上述的定義,仔細分析,整個電鍍業界的技術應用熱點正在由機械、輕工等行業向電子、鋼鐵行業擴展轉移,由單純防護-裝飾性鍍層(銅/鎳/鉻或鋅等)向功能性(金、銀、鈀或鉑等)鍍層轉移,基材也由單純的鋼鐵件向鋁、鎂以及高分子、半導體材料發展。企業也正由相對分散向逐漸整合轉移,技術水平也正從粗放型向精密型發展。而并不象人們所擔心的那樣江河日下,可能會淘汰出局。事實上從電鍍工業整體來看,前景還是很廣闊的,只是熱點領域有所變化,企業數量可能會下降,但質量會提高,產值、利潤不一定會下降。先進制造業發展必然會推動先進的電鍍業,這是由電鍍技術的特點決定的。

電鍍技術的優勢是可將鍍層控制在納米級,從理論上講可為原子級別;幾乎可在所有固體材料(金屬、高分子、半導體等)表面電鍍各種功能特性鍍層如:可焊性、導電性、低接觸電阻、高耐磨性、高耐蝕性、電磁屏蔽及殺菌等;通常在常溫常壓下工作;固定投資不大。電鍍技術的劣勢是對環境有一定污染,但有可能控制。

電鍍工業的發展例證:芯片電鍍,由于集成電路中連線向納米級發展,原來真空鍍鋁工藝不能滿足需求,改用大馬士革結構后,由電鍍銅來完成,此類鍍銅液純度極高,價格也不菲。芯片三維高密度封裝也要由通孔電鍍銅來實現。上海有一家封裝廠,需擴建多條鍍Sn生產線,年預計可創利潤10億美元以上。寶山鋼鐵公司原有鍍Sn鍍Zn機組,這幾年生產產值可觀,最近又增加了鋼板鍍Cr機組。大量新的技術領域不斷涌現,如印制電子(宏電子產業),物聯網等都離不開電鍍技術。電鍍與真空鍍相結合,開拓了不少新應用領域,如屏蔽布2-FCL等。3G基站的建設,飛機制造業的發展,鋁材陽極氧化的數量也將非常可觀。LED還將會給電鍍業帶來巨大商機。

歐洲聯盟2009年9月起禁止銷售100 W白熾燈泡,2012年起禁用所有的白熾燈泡。LED燈將是最理想取代品,我國杭州市LED產業發展三年行動計劃 (2009~2011年)總量力爭在2008年的基礎上翻兩番,規模以上企業銷售產值達到100億元,年平均增長速度達到60%以上,LED的引線框架的需求必定會有大幅增長。

綜上所述,電鍍技術涉及到各個工業領域,上到集成電路芯片制造,下到回形別針精飾,都會用到電鍍技術,不僅無法取代,而且在電子、鋼鐵等領域還不斷有新的突破。如芯片中的銅互聯,先進封裝中的通孔電鍍;在鋼鐵行業中的鍍Sn、Zn和Cr;手機中天線3D-MID、LED框架電鍍及鋁鎂輕合金的表面加工等。因此,電鍍工業發展前景還是廣闊的,這是它本身所具有的良好的技術經濟特性所決定的。

制約電鍍行業的發展是污染問題,電鍍屬高污染行業,環保問題關系到行業發展和生存的最重要的問題。因此,也是電鍍行業必需要認真面對和解決的問題。

如何攻克環保關,需做好以下四方面工作:

1)研發、推廣更多技術先進、環境友好型工藝,實施清潔生產,從源頭上減少污染。

2)研發、推廣真正在技術、經濟上可行的三廢治理技術。

3)要對電鍍行業污染進行科學分析,包括重金屬排放標準科學確定,有氰工藝的科學評價,COD測定方法的重新審定等。

4)在技術層面上提供了有效途徑后,加強執法,使違法成本不致太低。

數十年來科技工作者一直在為此作不懈的努力,目前技術上已有不少新突破,加上很多企業已十分重視,狠抓達標,從目前的技術經濟水平看,對大多數工廠而言,只要管理部門科學制定政策,又加強管理力度,盡量減少不必要干預,多數企業已有可能全面落實環境保護要求,摘掉高污染行業帽子還是有希望的。希望政府與企業共同努力,攻克環保關,電鍍工業前景一定會更加美好!

12 舊金山2010年宏電子報告會簡介

報告會內容涉及三個主要方面,共有五場交流會,20余個報告,內容都涉及電子工業的前沿制造技術及市場展望。從其內容可看出電子工業的近期發展方向。五場交流會主旨如下:

1)微型機電系統的機遇,伴隨著新應用、功能綜合化和更快批量生產的市場需求而增長。

2)微能量系統的微制造技術,用于無線傳感網絡的能量收集、儲存和低功率系統的工藝進展。

3)走向更高效HB LED(高亮LED)制造業之路——前期制造的進展及下一輪挑戰。

4)柔性和印制電子產品和供應鏈創新。

作者參加了其中的最后一場交流會,具體報告內容:

1)盡管傳統電子技術成本低,印制電子仍有優勢。

2)印制柔性電子,顯示器和傳感器應用。

3)柔性印制電子制造業的挑戰。

4)制造有機電子的載氣增強的氣相沉積設備。

5)卷對卷制造柔性電子器件。

6)印制硅,一個新的低成本電子產品范例。

有關Semicon 2010 West展會上Extreme Electronics的全部詳細資料,可從下述網站上下載(http://www.semiconwest.org/SessionsEvents/Extreme-Electronics),其題目的譯文也可從www.e-plating.com網站上查閱。

以上是我們對當前電子電鍍及表面處理技術發展動態的一些粗淺看法和介紹,供大家參考,并歡迎批評指正。

致謝:本文由呂春雷工程師根據作者幾次報告內容整理而成,呂工還編寫了MID技術一節,特此致謝。

[1]楊振國.宏電子技術及其產業化前景[C].上海:2010年上海電子電鍍學術年會報告文集,2010:12.

[2]徐文進,薄建全.三維模塑機電集成單元(MID)綜述與展望[C].青島:中國電子學會第十五屆信息論學術年會暨第一屆全國網絡編碼學術年會論文集,2008:1120-1124.

[3]鐘世云,何戈博.三維注射模塑連接件的制造技術[J].工程塑料應用,2002,(11):17-21.

[4]樂普科(天津)光電有限公司.LPKF在中國天津建立激光直接成型三維模塑互連器件應用中心[J].印制電路信息,2008,(9):38.

[5]王衛江,呂春雷,孟新昊,等.用于PCB的化學鍍錫研究[C].上海:2009年全國電子電鍍及表面處理學術交流會論文集,2009:170-174.

[6]薛雷剛,呂春雷,印仁和,等.鍍鋅鋼板蒸鍍鎂層的耐腐蝕機理[J].材料保護,2010,(4):95-97.

[7]沈杰,郁祖湛.濺射技術在印制電路板制造中的應用[C].上海:2007年上海市電子電鍍學術年會論文集,2007:17-22.

[8]錢苗根,潘建華.真空鍍層與有機涂層的復合及其應用[C].上海:2009年全國電子電鍍及表面處理學術交流會論文集,2009:425-428.

[9]詹益騰,田志斌,謝麗虹,等.無氰高密度銅工藝研究及其在汽車輪轂行業的應用[C].上海:2009年全國電子電鍍及表面處理學術交流會論文集,2009:249-254.

[10]陳允盈,韓左青.CDS無氰酸性鍍銅特性及應用報告[C].上海:2009年全國電子電鍍及表面處理學術交流會論文集,2009:260-263.

[11]胡文成,張勇強,張榮光,等.清潔鍍金檸檬酸金鉀新技術的應用及鍍層性能檢測[C].上海:2009年全國電子電鍍及表面處理學術交流會論文集,2009:254-259.

[12]杭弢,李明,胡安民,等.電沉積方法制備微納米分級結構超疏水鎳薄膜[C].上海:2009年全國電子電鍍及表面處理學術交流會論文集,2009:201-205.

[13]周健.復合法電鍍/PCB廢水處理技術應用案例介紹[C].上海:2010年上海市電子電鍍學術年會論文集,2010:9-11.

[14]楊海燕,郭興伍,吳國華,等.氯化膽堿-尿素離子液體中Zn的電沉積行為及其在AZ91D鎂合金上的電鍍研究[C].上海:2009年全國電子電鍍及表面處理學術交流會論文集,2009:287-291.

[15]蘇彩娜,安茂忠,楊培霞,等.離子液體電沉積鐵鈷合金工藝的研究[C].上海:2009年全國電子電鍍及表面處理學術交流會論文集,2009:437-440.

[16]梁永煌,滿瑞林,彭天蘭,等.鍍鋅鋼板表面稀土鑭鹽、硅烷協同鈍化研究[J].腐蝕科學與防護技術,2009,21(3):312 -316.

[17]李春梅,衛中領,王增輝,等.鎂合金表面電化學沉積涂層技術新進展[C].上海:2009年全國電子電鍍及表面處理學術交流會論文集,2009:272-274.

Recent Research Development in Electronic Plating and Surface Treatment Technigues

YU Zu-zhan

TQ153.19

B

1001-3849(2011)09-0024-07

2011-02-27