雙層管單層連接管道溫度應力分析

黨學博,李懷印,馬華偉

(中國石化石油勘探開發研究院,北京100083) *

雙層管單層連接管道溫度應力分析

黨學博,李懷印,馬華偉

(中國石化石油勘探開發研究院,北京100083)*

為了提高海底管道的鋪設效率,提出了雙層管單層連接管道結構,并研究了其在正常運行時的溫度應力。從理論推導出管道內溫度分布的計算公式,與數值模擬結果吻合較好。采用有限元方法模擬了管道連接處的溫度應力,發現最大VonMises應力出現在變徑管與單層連接管的焊接處,且內管溫度變化越大,壁厚越厚,單接管長度越短,管內VonMises應力越大。研究結果對雙層管單層連接管道結構設計有指導意義。

海底管道;雙層管單接法;溫度分布;應力

海底管道是海洋油氣資源開發的重要組成部分,目前主要有單層和雙層2種形式。單層管主要用于等溫輸油;雙層管用于加熱保溫輸油[1]。由于我國近海海上油田生產的原油多為高黏度稠油,海底管道宜采用雙層保溫管結構形式[2]。雙層管在海上施工過程中焊接工藝復雜,施工速度緩慢,費用較高。本文提出了一種改進的管道連接形式——雙層管單層連接結構[3],施工時只需要焊接1道焊縫就能把2個預制管段連接起來,簡化了海上作業程序,縮短了焊接和檢測時間,鋪管速度較快。本文研究了這種管道結構在正常運行期間的溫度分布和溫度應力。

1 結構形式

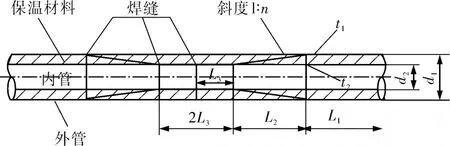

雙層管單層連接結構以雙層鋼管為主,內管比外管略長,在每段雙層管的兩端利用變徑管將內、外管連接起來,內、外管之間填充保溫材料[4],海上施工時只需將管道兩端凸出來的單層管焊接起來。雙層管單層連接結構如圖1,圖中陰影部分為保溫材料,為了減少溫降在單層連接管和變徑管外面也填充保溫材料,對整個連接部分進行保溫。L1為外管軸向長度,L2為變徑管軸向長度,2L3為單層連接管長度。d1和 d2分別為外管和內管的外直徑,t1為外管和變徑管的壁厚,t2為內管和單層連接管的壁厚,變徑管斜度為1∶n。

圖1 雙層管單層連接管道結構

2 管道內溫度分布

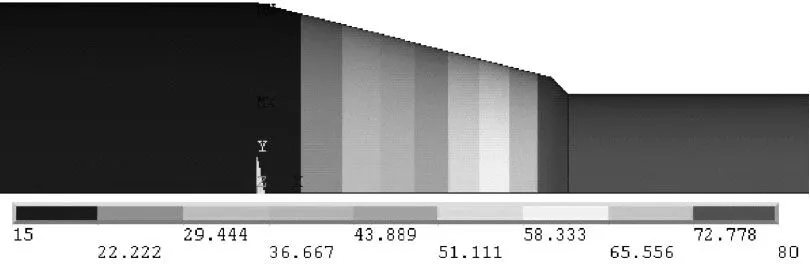

管道內溫度分布如圖2。假設外管溫度與環境溫度相同,均為 T1,管道正常運行后內管溫度由 T1升高至 T2,則內管的溫度變化量為ΔT2=T2-T1。變徑管處于內、外管之間,其溫度分布和厚壁管道徑向上的溫度分布相似,從 T1逐漸變化到 T2。管道的傳熱計算公式[5]為

式中,x為沿管線軸向坐標;y為管道導熱系數;ΔT為管道內的溫度變化;S為形狀系數。

式中,A2為內管的橫截面積;Ax為變徑管上任意橫截面面積,Ax=π[d2+x(d1-d2)/L2-t1]t1。

圖2 管道內溫度分布

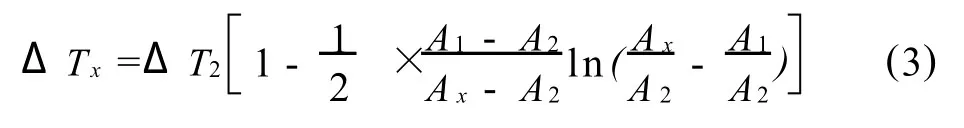

變徑管兩端溫度分別為 T1和 T2,則變徑管內溫度的分布為

式中,x∈(0,L2),A1為外管的橫截面積,A1= π(d1-t1)t1。

3 數值模擬

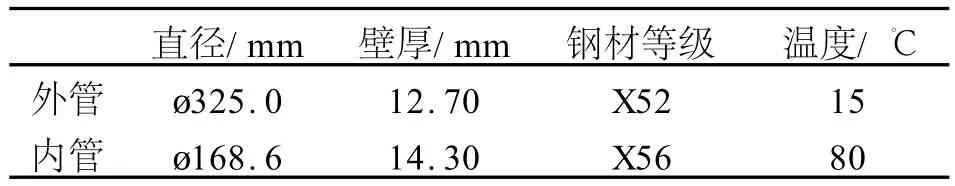

為了驗證理論分析的合理性,并分析管道內溫度應力分布,采用ANSYS有限元軟件對單層連接雙層管道結構進行模擬,管道幾何模型數據如表1。

表1 管道幾何模型參數

假設某單層連接雙層管道的外管長度為12 m,單層連接管長度為0.76 m,變徑管斜度為1∶4,管道材料彈性模量為200 GPa,泊松比為0.3,熱膨脹系數為1.2×10-5(℃)-1。管道幾何尺寸和鋼材等級均按API規范選取[6]。

3.1 穩態溫度場模擬

ANSYS中的Solid 90單元是一種有20個節點的高等三維單元,能很好地模擬物體內的溫度分布并能適應復雜的邊界條件,因此選用Solid 90單元劃分管道模型,根據管道的對稱性,橫截面內只截取1/4圓進行建模。沿管道壁厚劃分3層單元,環向劃分為30個微段。焊縫附近由于存在幾何突變,單元劃分較密,普通雙層管內單元劃分比較稀疏。圖2給出了管道內的穩態溫度場,內、外管上的溫度與施加的溫度荷載相同,分別為80℃和15℃。可以看出,溫度只沿管道軸向變化,在任意橫截面內沿環向和徑向基本不變,變徑管溫度從15℃逐漸增加到80℃,而且管道直徑越小,溫度變化越快,這與式(2)的計算結果相同。

3.2 溫度應力

因為Solid 90單元只能模擬管道的溫度分布,所以在分析結構應力之前應先把Solid 90單元轉化為與其形狀和節點數相同并能進行應力應變分析的Solid 95單元。管道兩端橫截面取對稱約束,縱截面上與截面垂直的位移為零。導入穩態溫度分析結果,對模型進行重新求解,得到管道內各點的溫度應力和應變。

由溫度變化引起的軸向應力在單層連接管內最大為161.89 MPa;內管次之,約為155.70 MPa;外管最小,僅為3.36 MPa。由于溫度變化,使變徑管產生軸向和徑向位移壓縮相鄰的單層連接管,產生較大的壓應力,加上單層連接管自身的熱膨脹,導致焊縫與單層管連接的地方VonMises應力最大。但是焊縫附近存在幾何突變和應力集中現象,應力比其他地方更大而且分布復雜,很難得到理論解,通常采用有限元法進行分析[7-8]。

3.3 參數敏感性分析

以管道幾何模型數據為基礎,用數值模擬方法分析內、外管溫度和管道幾何尺寸等參數對管道內最大VonMises應力的影響規律。

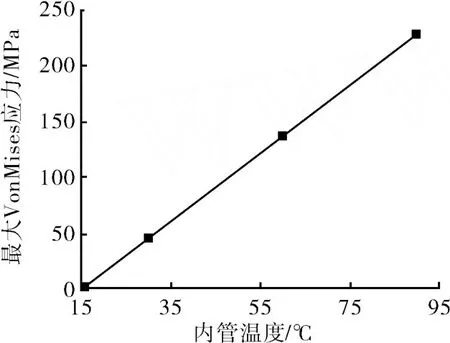

3.3.1 溫度變化的影響

外管溫度不變時,管道上的最大VonMises應力隨內管溫度升高而變大,且二者基本為線性關系。例如,外管溫度為15℃,內管溫度從15℃逐漸增加到90℃時,管道內最大VonMises應力如圖3。

圖3 不同溫度對應的最大VonMises應力

3.3.2 幾何尺寸的影響

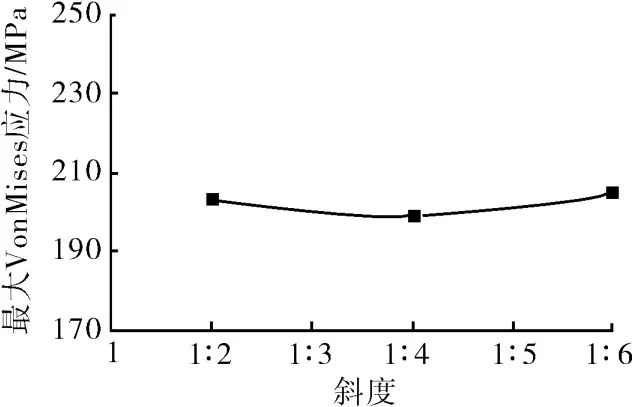

1) 變徑管斜度分別為1∶2、1∶4、1∶6時,最大VonMises應力如圖4。由圖4可知,變徑管斜度變化對最大VonMises應力的影響并不明顯,只是斜度為4°時應力較小,應力曲線在中間略微下凹。

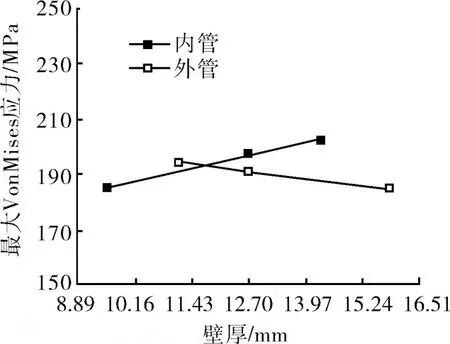

2) 按API 5L規范,假設外管壁厚為15.88 mm(0.625英寸),內管壁厚分別為9.53(0.375英寸)、12.7(0.5英寸)、14.33 mm(0.564英寸)時,或者內管壁厚為9.53 mm(0.375英寸),外管壁厚分別為11.13(0.438英寸)、14.33(0.564英寸)、15.88 mm(0.625英寸)時,管內最大VonMises應力值如圖5。可以看出,最大應力隨內管壁厚的增大而變大,隨外管壁厚的增大而減小。

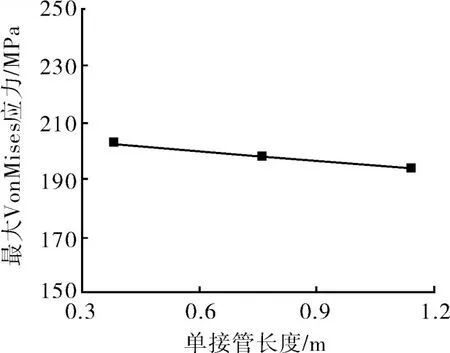

3) 單層連接管長度分別為0.38、0.76、1.14 m時,最大VonMises應力如圖6。可以發現,單接管長度越長,管道內最大VonMises應力越小。因此適當增加單接管的長度有助于減小管內最大應力。

圖4 不同變徑管斜度對應的最大VonMises應力

圖5 不同徑厚比對應的最大VonMises應力

圖6 不同單接管長度對應的最大VonMises應力

4 結論

1) 從理論上推導出了外管、內管和單層連接管上溫度分布計算公式,計算結果與數值模擬結果較接近。

2) 單層連接管內的溫度應力較大,內管次之,外管應力最小。最大VonMises應力出現在焊縫附近,且隨著內管溫度的增加而變大,二者基本成線性關系。

3) 內管壁厚越大、外管壁厚越小或者單接管長度越短,最大VonMises應力越大。變徑管斜度不同時,最大VonMises應力略有差別,斜度為4°時應力最小。

[1] Dixon M.Analysis methods for pipe-in-pipe systems [C].London:Offshore pipelines conference,1996: 1-15.

[2] 閆澍旺,肖智旺,田英輝.單重保溫管海底管線在鋪設狀態的層間剪力分析[J].海洋技術,2005,24(2): 89-92.

[3] 黨學博,龔順風,金偉良,等.雙層管單層連接管道結構的受力分析[J].海洋工程,2008,26(4):70-76.

[4] Bokaian A.Thermal expansion of pipe-in-pipe systems [J].Marine Structures,2004(17):475-500.

[5] 顧澤同,葛永樂,翁中杰,等.工程熱應力[M].北京:國防工業出版社,1987:1-11.

[6] API.API Specifications 5L:Specifications for Line Pipe, 43rd Edition[S].Washington,D.C.:American Petroleum Institute,2004.

[7] 張宗峰,袁 姍,張立平.隔水管快速接頭有限元分析[J].石油礦場機械,2009,38(6):42-44.

[8] 謝麗婉,陳國明,鞠少棟,等.基于管土耦合的海底管跨渦激疲勞分析程序[J].石油礦場機械,2011,40(2): 1-4.

Temperature Stress Analysis of Double-walled Pipe with Single-walled Connection

DAN G Xue-bo,LI Huai-yin,MA Hua-wei

(Petroleum Ex ploration and Production Research Institute of Sinopec,Beijing100083,China)

For the purpose of improving efficiency of pipe-laying,double-walled pipe with singlewalled connection structure is presented.Temperature distribution of such pipe in normal service is investigated in theory.The analytic solution agrees very well with numerical results.Then the finite element method(FEM)is adopted to simulate the temperature stress near the connection segment of pipeline.It is found from the numerical solutions that maximal VonMises stress appears in the weld between inner and tapered pipe.The maximal VonMises stress increases as the wall thickness and temperature of inner pipe increase or the length of single-walled-connection pipe decreases.The research is helpful for the design of double-walled pipe with single-walled connection structure.

submarine pipeline;double-walled pipe with single-walled connection;temperature distribution;stress

1001-3482(2011)07-0001-04

TE973.1

A

2011-01-14

國家高技術研究發展計劃(863計劃)資助項目(2006AA09A105-1)

黨學博(1982-),男,河北邯鄲人,工程師,博士,2010年畢業于浙江大學土木系,目前從事海底管道方面的研究,E-mail:dangxb@pepris.com。